電動機轉子端環相控陣超聲探傷實驗

連 軍

(佳木斯電機股份有限公司,黑龍江佳木斯154002)

?

電動機轉子端環相控陣超聲探傷實驗

連 軍

(佳木斯電機股份有限公司,黑龍江佳木斯154002)

通過對平底孔銅試塊及轉子端環釬焊接頭的相控陣超聲波檢測實驗,驗證了此探傷方法的可靠性,尤其是對未釬合的判定更有優越性,對改進釬焊工藝、提高焊接質量有很大幫助。

相控陣超聲波;轉子端環;導條;釬焊接頭;氣孔;未釬合

0 引言

有一類異步電動機轉子籠型繞組由端環與導條釬焊連接,其焊接質量對繞組的機械強度、導電性能影響很大,因此轉子端不釬焊工藝的主要目標是控制釬焊接頭的缺陷。無損檢測是控制和調整釬焊工藝的重要輔助手段。

籠型繞組釬焊接頭用射線進行探傷難度相當大,同時射線技術對于體積型缺陷比較敏感,而對未釬合這種面積型缺陷很不敏感,所以射線方法很難檢測到未釬合這類缺陷,而超聲方法對面積型缺陷很敏感,因而對未釬合類缺陷比較敏感。超聲波探傷接收的是反射波,且容易較厚工件進行探傷,因此適合于這種端環與導條焊接結構的探傷。但用普通的超聲波難以檢測缺陷的形狀及缺陷的類型,對釬著率的檢查也無能為力。相控陣超聲波探傷是無損檢測行業的新興技術,在釬縫檢查方面在國內的應用也剛剛開始,本文介紹相控陣超聲波探傷技術在端環釬焊接頭的檢測實驗。

1 端環釬焊缺陷原因分析

異步電動機轉子端環與導條焊接的主要問題是氣孔及未釬合,端環與導條常見的結構如圖1所示。二者材料多為銅及銅合金,端環厚度可以達到100mm以上, 端環加工環槽與多根多條裝配成T型接頭,釬料熔化后填充到端環環形槽中以及端環與導條的間隙中。熔化的釬料在導條與端環間隙的浸潤速度不相同,同時釬料從縫隙四周向內部浸潤,氣體不易排出形成夾氣,由于釬焊溫度梯度小,氣體難以短時排盡。另一方面釬劑粘度大,也不易短時排出,從而易形成氣孔。未釬合是由于導條與端環的裝配間隙不均勻、溫度差別、表面有氧化物等原因影響釬料浸潤,從而致局部有未釬合現象,因此容易產生缺陷的位置是導條與端環對接的釬縫,在工程生產中有的廠家要求釬著率達到70%以上,有的廠家要求85%以上。

圖1 端環與導條釬焊結構示意圖

2 常規超聲波探傷與相控陣超聲波探傷比較

2.1 常規超聲波檢測的缺點

常用的超聲波檢測探頭發射的是單束波,探查目標是一個點,其掃描軌跡是一條線,檢測示意圖見圖2(a)所示。檢查時探頭進行來回柵格式掃查,從而導致檢出率低、檢出結果受人為影響大、不能可靠反映出缺陷整體特征,因此其檢測結果有很大的局限性。

圖2 超聲波檢測示意圖

2.2 相控陣超聲波檢測的優點

相控陣超聲波檢測探頭集成多個晶片,能發射多束波,探查目標是一條線,其掃描軌跡是一個面,檢測示意圖見圖2(b)所示。可以實時彩色成像,便于缺陷判讀,容易檢出各種走向、不同位置的缺陷,缺陷檢出率高,定量、定位精度高,檢測結果受人為因素影響小。

3 模擬試塊的相控陣超聲波檢測

3.1 模擬試塊的制作

釬焊缺陷的型式多樣,有的連成不規則形狀,有的分散,有的由很多小缺陷密集分布某一區域,為試驗相控陣超聲波的探傷和效果,模擬端環與導條焊接時的氣孔或未釬合缺陷,設計模擬試塊,試塊的材質為紫銅,厚度95mm,兩個相鄰平面上鉆各種直徑的平底孔,按試驗端環環槽深度設定孔深8mm,考慮到釬焊的特點,可以認為3mm以內的缺陷可以忽略,最大的缺陷應不超過導條厚度的一半,因此模擬樣塊孔的直徑最小選擇為3mm,最大為8mm,孔的深度與產品端環環槽深度相同,各種小孔單個分布或按不同孔距成簇分布,兩個相對的平面不鉆孔,作為超聲波探頭接觸面,設計兩個試塊,其中一塊加工四個單孔,另一塊加工6組成簇孔, 用10組孔驗證相控陣超聲檢測能力分別見圖3、圖4。

圖3 單個孔模擬試塊

圖4 成簇孔模擬試塊

3.2 模擬試塊的相控陣超聲波檢測

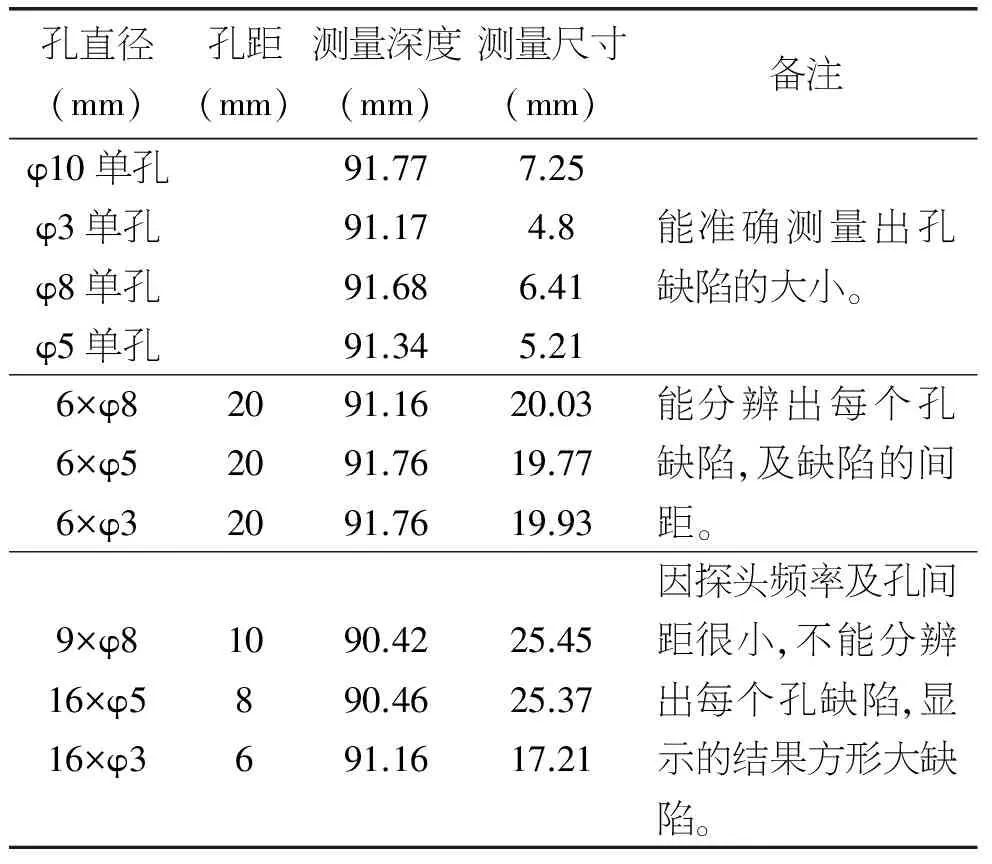

用某型號相控陣超聲波探傷儀,選用64晶片低頻相控陣探頭,與模擬試塊鉆孔相對的平面耦合,從一端平移至另一端,對10組模擬缺陷分別掃查,檢測數據見表1。下面是其中3組孔圖像,φ3單孔檢測圖像見圖5所示。6×φ3多孔(孔距20mm)檢測圖象見圖6所示。 16×φ5多孔(孔距8mm) 檢測圖象見圖7所示。

圖5 φ3單孔檢測圖像

圖6 6×φ3多孔檢測圖像

圖7 16×φ5多孔檢測圖像

通過測試結果可以看出,相控陣探頭直觀地檢出了所有模擬缺陷的外形,并能顯示缺陷的大小和深度,圖像清晰易讀,另外試驗探頭尺寸較大,檢測速度快。如果對探頭延遲及系統增益進一步校正,則缺陷的定量測試會更加精確,這種效果是普通超聲波探傷無法達到的。

4 實際焊接件相控陣探傷

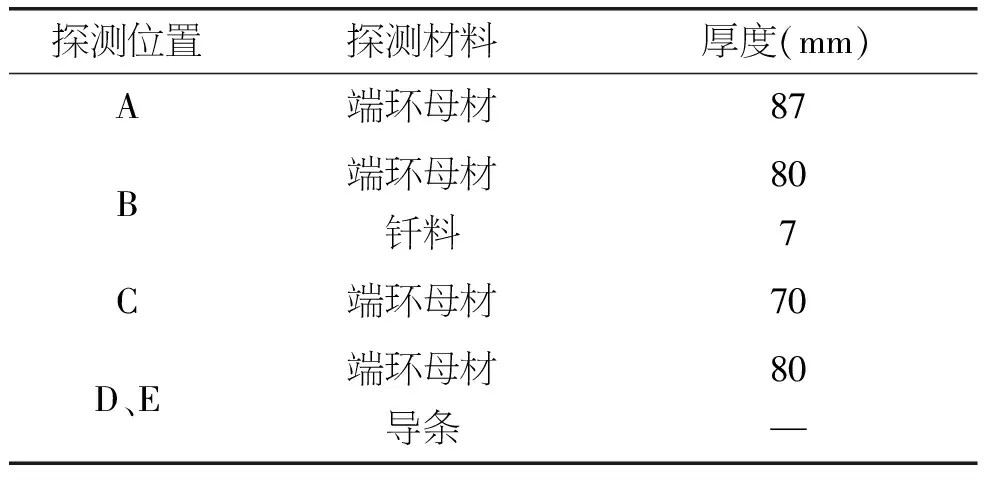

準備一個厚度87mm紫銅端環及若干根導條,為制作假缺陷,導條端部未清理,按圖1所示方式裝配好,并在釬料槽中預置顆粒狀BAg45CuZn釬料及QJ102釬劑,端環與導條用感應加熱的方法整體一次焊成,為探傷研究方便,端環外圓加工出一個臺階,使端環槽里的釬料露出,并切割出一段端環,端環上保留2根導條,見圖8所示。選取5個典型位置A、B、C、D、E作為探傷目標,見圖9。5個位置的材料及厚度見表2。超聲波束選用扇形掃描方式方法(s-掃描),圖10為聲束模擬圖。各位置探測后,沿T型釬接頭橫截面分層銑削,每銑削5mm對釬焊接頭觀察,由于未釬合難以用肉眼察覺,需用滲透檢驗的方法探查,將滲透檢出的缺陷與相控陣超聲波的檢測結果對照,從而驗證相控陣探傷的準確性。

圖8 實際焊接件尺寸圖

圖9 實際焊接件探測位置圖

圖10 聲束模擬圖

4.1 位置A、C檢測

位置A是端環母材,無釬料及導條。超聲測量結果厚度為85.16mm,接近87mm的實測值,見圖11。可見底波信號強度較高,已經高于100%滿屏。位置C與位置A一樣,為端環母材位置,無釬料,無導條。超聲測量結果厚度為68.35mm,接近實測值70mm。

圖11 位置A相控陣檢測圖像

4.2 位置B檢測

位置B是端環母材與釬料的復合層,無導條,此位置的端環環槽由釬料熔化后浸潤填充形成。超聲測量結果厚度為86.99mm,接近87mm的實測值。圖像的顏色比A位置淺,底波信號強度低于上面的純銅A位置,這是因為在純銅與釬料之間的界面會有信號衰減,而且由于純銅基底與釬焊料之間的材料聲速非常接近,所以無明顯界面反射,僅反映為信號變弱。如果此處之前的位置有明顯回波,表明有脫焊缺陷,見圖12。從此也可以看出釬料與環槽表面的釬焊質量易于保證。

圖12 位置B相控陣檢測圖像

4.3 位置D檢測

位置D為端環與導條釬焊區域,要求釬料與端環環槽、導條側面及端面浸潤良好,按前面的分析,導條與端環之間的釬縫易出現未釬合。此位置掃描圖像見圖13。

圖13 位置D相控陣檢測圖像

從圖像觀察,導條根部圖像很淺,有較弱的底面信號,說明此處缺陷很小,兩邊為釬料填充區域的表面回波。超聲測量顯示,導條根部信號與釬料填充區域表面回波的高度差為8.82mm,接近實測值7mm,導條厚度(包含融合面)測量值為11.70mm,接近實測值12mm。對位置D釬焊接頭橫截面進行滲透檢測見圖14,可以看到導條根部、側面、端環環槽面沒有明顯的缺陷顯示,可以證明這種探傷方法是可靠的。

圖14 位置D截面著色檢測

4.4 位置E檢測

位置E與位置D的情況類似,為端環與導條釬焊區域,掃描圖像見圖15。在位置E發現導條根部圖像顏色較深,明顯比D點顏色深,說明E點的回波信號高于位置D的根部回波信號。由此判斷,位置E導條根部缺陷較為嚴重。對位置E釬焊接頭橫截面進行滲透檢測見圖16。可以看到導條根部有明顯的缺陷顯示。

圖15 位置E陣檢測圖像

圖16 位置E截面滲透檢測

在位置D或E的地方左右移動一點距離,可以看到釬料表面區域底波依然可見,但導條根部缺陷信號很弱,因為導條根部缺陷通常平行于表面,如果入射聲波與缺陷層不垂直,則接收不到來自缺陷層的回波。而且因為可以看到導條兩側的釬焊區域底波,說明聲束已經穿過導條的側壁,也間接說明側壁焊接的良好的,從圖16著色檢查也可以看出,導條與釬料的側面釬焊面沒有缺陷。

5 結語

通過對平底孔試塊及實際工件探測試驗,可以看出相控陣超聲波探傷技術適合于電機轉子端環釬焊,其優點主要體現在以下幾個方面。

(1)能夠準確定位端環釬縫中缺陷的大小及深度,并能直觀顯示缺陷的形狀,且能通過圖像顏色的深淺判斷缺陷的程度。

(2)探頭尺寸大,掃描范圍大,端環的端面為圓環平面,因此檢測速度快,效率高,且不易產生漏檢。

(3)相控陣技術結合低頻探頭,探測深度大,特別適合于各種電動機紫銅端環的探傷。

如果進一步校正測量參數,檢測精度會更加精確,這些優點有助于幫助技術人員、操作者及時掌握端環釬焊情況,并及時調整工藝保障措施,特別是在要求控制釬著率的場合,相控陣超聲波探測技術能發揮更大的優勢。

[1] 曲淑琴,成奇.銅排與端環釬焊的超聲波檢測[J].上海大中型電機,2001,(3):46-48.

[2] 鐘志民,梅德松. 超聲相控陣技術的發展及應用[J]. 無損檢測NDT . 2002,24(2): 69-72.

[3] 徐波,史文卿. 轉子銅條與端環的焊接[J].大電機技術,2005,(1):28-31.

[4] 中國機械工程學會焊接學會. 焊接手冊[M].北京:機械工業出版社,2007.

[5] 劉長福,張彥新. 超聲波相控陣技術原理及特點[J].河北電力技術,2008,27(3):29-31.

Phases Array Ultrasonic Inspection Experiment of Motor Rotor End Ring

LianJun

(Jiamusi Electric Machine Co ., Ltd ., Jiamusi 154002, China )

Based on phases array ultrasonic inspection experiments of the copper check block with flat bottom hole and the soldering joint of rotor end ring, reliability of the crack detection method was verified. It has superiority to judge well soldering quality, and can provide a great help to improve soldering technology and quality.

Phases array ultrasonic;rotor end ring;bar;soldering joint; air hole;unwelded

10.3969/J.ISSN.1008-7281.2016.06.15

TM306

B

1008-7281(2016)06-0046-005

連軍 男 1970年生;畢業于佳木斯大學(原佳木斯工學院),現從事電機釬焊、熔化焊接工藝工作.

2016-02-25