鋁板帶冷軋軋制曲線對(duì)板形影響的研究

王敬奎

(廈門廈順鋁箔有限公司,福建 廈門 361022)

鋁板帶冷軋軋制曲線對(duì)板形影響的研究

王敬奎

(廈門廈順鋁箔有限公司,福建 廈門 361022)

通過(guò)分析鋁板帶生產(chǎn)過(guò)程中冷軋板形曲線對(duì)板形的影響,針對(duì)性采取改善措施,取得了滿意的效果。

鋁板帶;板形;曲線;I值

0 前言

隨著科技的發(fā)展和人民生活水平的提高,鋁板帶產(chǎn)品不斷朝著高精度方向發(fā)展。例如鋁箔坯料、印刷用CTP鋁板基等產(chǎn)品,除了對(duì)厚度公差、表面質(zhì)量、機(jī)械性能要求特別嚴(yán)格外,板形是鋁板帶的一項(xiàng)重要指標(biāo),目前對(duì)板形的要求越來(lái)越高。

從宏觀看,板形不佳表現(xiàn)在帶材的局部位置發(fā)生翹曲。從微觀角度看,是鋁板在軋制時(shí)沿橫向各區(qū)域因不均勻變形產(chǎn)生了不均勻分布的內(nèi)應(yīng)力。如果這個(gè)內(nèi)應(yīng)力較小并且板帶較厚,不足以引起板帶翹曲,我們稱之為“潛在”的板形不良,當(dāng)繼續(xù)軋制到較薄的時(shí)候,內(nèi)應(yīng)力足夠大以至于引起了板帶的翹曲,這時(shí)候就由“潛在”的板形不良變成了“表觀”的板形不良。

衡量板型好壞的指標(biāo)一般有3個(gè):I值、R波高、波數(shù)。目前行業(yè)內(nèi)一般把波浪的形狀近似為正弦波,這樣的話,這3項(xiàng)指標(biāo)有一定的關(guān)聯(lián)性:

高檔產(chǎn)品對(duì)板形指標(biāo)要求很嚴(yán)格,需要同時(shí)滿足3個(gè)指標(biāo)都在范圍內(nèi):I≧6、波高≧2mm、波數(shù)≧3個(gè)/m。

在鋁板帶的生產(chǎn)過(guò)程中,影響最終成品板形的因素很多,從熱粗軋、熱精軋、冷粗軋、冷精軋到拉矯工序,每個(gè)工序的設(shè)備、操作的波動(dòng)和工藝設(shè)置都會(huì)影響到最終的板形。

從理論上講,可將軋輥磨成不同輥型用于軋制不同合金和寬度的板帶,這樣可以得到最佳的板形。但是,每個(gè)工廠都會(huì)生產(chǎn)不同的合金、不同的寬度,這種方法會(huì)大幅度增加換輥頻次,既影響生產(chǎn)效率,又導(dǎo)致生產(chǎn)成本升高,在實(shí)際生產(chǎn)過(guò)程中是行不通的,實(shí)際生產(chǎn)中很難做到這一點(diǎn)。

我們可以通過(guò)采用合適的壓下量,采用最佳的軋制曲線,并結(jié)合張力、軋制速度等工藝,也同樣可以實(shí)現(xiàn)最佳的板形。本文研究冷軋軋制曲線對(duì)板形的影響。

1 試驗(yàn)設(shè)計(jì)

不同寬度的料,最佳工藝參數(shù)區(qū)間是不同

的,本次試驗(yàn)僅研究1180mm寬度板錠經(jīng)過(guò)熱軋后,在冷軋過(guò)程中的不同的參數(shù)設(shè)置,找出匹配的最佳板形曲線。

取熱軋同一規(guī)格的同一時(shí)期生產(chǎn)的料卷,采用交叉試驗(yàn),冷軋采用同樣的壓下量、張力等工藝參數(shù),冷軋1道次、2道次、3道次分別設(shè)置不同的板形曲線進(jìn)行試驗(yàn),收集3道次軋制后板形的數(shù)據(jù)(見表1)。

2 試驗(yàn)結(jié)果與分析

2.1 回歸分析

通過(guò)試驗(yàn),每卷料我們得到一組板形數(shù)據(jù),分別是料卷驅(qū)側(cè)、中部和操側(cè)的I值。把這些數(shù)據(jù)輸入數(shù)據(jù)統(tǒng)計(jì)軟件MINITAB15中,進(jìn)行回歸分析,得到下列分析結(jié)果:

(1)經(jīng)過(guò)回歸分析,我們發(fā)現(xiàn)冷軋1、2、3道次的曲線對(duì)應(yīng)的P值都小于0.05,說(shuō)明這3個(gè)參數(shù)對(duì)軋制后板形都有顯著影響,證明在此區(qū)間調(diào)整冷軋板形曲線設(shè)置對(duì)板形改善有意義。

(2)我們分別得到了3組回歸方程,從三個(gè)方程可以看出,增大1道次曲線和3道次曲線參數(shù),可以減小驅(qū)側(cè)和操作側(cè)I值,改善了邊部板形,但同時(shí)會(huì)增加中部I值,使中部板形變差。而增大2道次曲線參數(shù),可以減小中部I值,改善中部板形,但同時(shí)會(huì)增大驅(qū)側(cè)和操作側(cè)I值,惡化邊部板形。

因此通過(guò)回歸我們只能驗(yàn)證冷軋1、2、3道次的曲線對(duì)冷軋后板形有顯著影響,但還不能找出達(dá)到最佳的方案。

2.2 相關(guān)分析

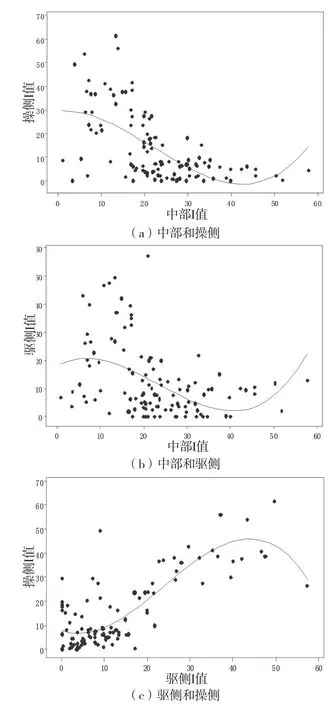

我們研究一下冷軋后邊部和中部的板形情況,驅(qū)側(cè)I值、操側(cè)I值和中部I值是明顯的負(fù)相關(guān),驅(qū)側(cè)I值、操側(cè)I值越大,中部I值越小。 驅(qū)側(cè)I值和操側(cè)I值是明顯的正相關(guān),驅(qū)側(cè)I值越大,操側(cè)I值越大(見圖1)。

圖1 驅(qū)側(cè)I值、操側(cè)I值和中部I值相關(guān)性

經(jīng)過(guò)現(xiàn)場(chǎng)的試驗(yàn)和摸索,我們想要達(dá)到最佳的拉矯后板形(即成品板形),希望冷軋后的板形的最佳區(qū)間是驅(qū)側(cè)I值、操側(cè)I值≥15,中部I值≥35。

2.3 交互作用分析

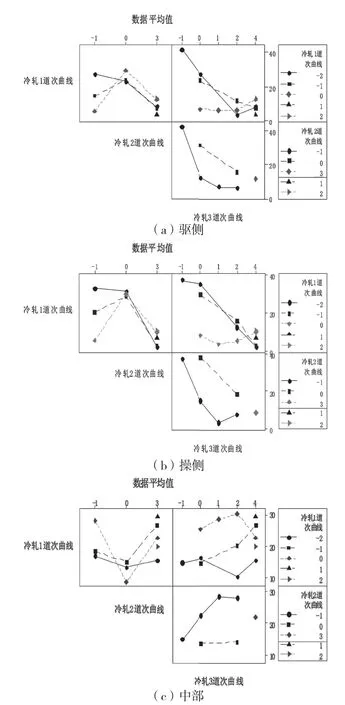

通過(guò)繪制出冷軋1、2、3道次曲線的交互作用圖,我們?cè)噲D找出最佳的3個(gè)道次曲線參數(shù),使冷軋后板形滿足驅(qū)側(cè)I值、操側(cè)I值≥15,中部I值≥35(見圖2)。

表1 不同曲線的板形數(shù)據(jù)

圖2 1、2、3 道次曲線的交互作用圖

通過(guò)以上分析,我們得到對(duì)應(yīng)的最佳冷軋板形曲線如下:1道次板形曲線為1,2道次板形曲線為-1,3道次板形曲線為1。

3 小結(jié)

本次試驗(yàn)是在特定的軋制設(shè)備上、其它工藝參數(shù)(張力、壓下量等)相對(duì)穩(wěn)定的條件下,得到了對(duì)應(yīng)的最佳的板形曲線設(shè)定值。在實(shí)際生產(chǎn)中,當(dāng)設(shè)備、來(lái)料和張力、壓下量等因素發(fā)生變化時(shí),就需要進(jìn)一步通過(guò)交叉試驗(yàn)找出最佳的冷軋板形曲線設(shè)定值。

該試驗(yàn)是整個(gè)板形優(yōu)化項(xiàng)目中的一部分,經(jīng)過(guò)對(duì)熱軋、冷軋、精整參數(shù)的優(yōu)化,我們?cè)谳^短的時(shí)間內(nèi)把成品板形的不合格率由原來(lái)的23%左右降低到3%以下,達(dá)到了較好的效果。

為了達(dá)到最佳的成品板形,結(jié)合實(shí)際的生產(chǎn)工藝及設(shè)備,有很多方法可以實(shí)施改善,這些方法又互相關(guān)聯(lián),在現(xiàn)場(chǎng)多收集詳細(xì)的數(shù)據(jù)和信息,并運(yùn)用我們掌握的專業(yè)知識(shí),使用科學(xué)的試驗(yàn)方法和分析方法,將能快速、高效地改善板形。

(編輯:楊毅)

Research on Effect of Rolling Curve on Flatness of Aluminum Plate and Strip

WANG Jing-kui

(Xiamen Xiashun Aluminum Foil Co.,Ltd.,Xiamen 361022,China)

Effect of cold rolling curve on flatness during production of aluminum plate and strip was analyzed. Countermeasures have been adopted and good results have been obtained.

aluminum plate and strip; flatness; curve; I value

TG339

A

1005-4898(2016)03-0040-04

10.3969/j.issn.1005-4898.2016.03.10

王敬奎(1978-),男,河南新野人,東北大學(xué)畢業(yè),從事鋁加工工藝研究,工程師。

2016-03-10