金屬陶瓷發熱體中陶瓷基體的設計和制備

鄧騰飛,賈 倩

(武漢理工大學硅酸鹽國家重點實驗室,湖北 武漢 430070)

金屬陶瓷發熱體中陶瓷基體的設計和制備

鄧騰飛,賈 倩

(武漢理工大學硅酸鹽國家重點實驗室,湖北 武漢 430070)

以碳化硅、工業氫氧化鋁、蘇州土、鉀長石、氧化鈣為主要原料,設計了B系列配方。采用半干壓成型和注凝成型兩種不同的方法來制備金屬陶瓷發熱體基體,并確定最佳配方及制備工藝參數。以期在降低成本的同時,使其用途更加廣泛。實驗制備出了陶瓷基體并成功得到經二次燒成后內部鑲嵌鎢絲的樣品。通過XRD和SEM等現代測試技術對材料的性能和微觀結構進行了表征,相組成分析結果表明,樣品的主晶相為碳化硅和方石英。顯微結構分析表明,樣品中生成了碳化硅晶粒且熱導率與氧化鋁陶瓷相比大大提高。

碳化硅;金屬陶瓷發熱體;熱導率;微觀結構

0 引 言

隨著現代材料科學與技術的迅速發展,家庭理療與保健取暖、現代工業產品的熱加工成形及熱處理條件的要求日趨嚴格,加熱方式及新型加熱材料的開發與研究在材料科學和能源開發領域內的地位越來越重要[1]。在電加熱材料中,熔點高、硬度大、耐高溫的碳化硅材料、PTC陶瓷材料、鉻酸鑭材料、碳陶復合材料、氧化鋁陶瓷發熱體(MCH)等陶瓷電熱材料引起了人們的廣泛關注。

MCH(Metal Ceramics Heater)即金屬陶瓷發熱體,通常以純度為95%以上的氧化鋁為陶瓷基體的主要原料,并采用流延法來制備金屬陶瓷發熱體。制備工藝主要是將金屬鎢或鉬錳漿料印刷在陶瓷流延的坯體上,經過熱壓疊層,然后在溫度為1600 ℃的保護氣氛(氫氣)下,將陶瓷和金屬共同燒結[2,3]。金屬陶瓷發熱體具有耐腐蝕、耐高溫、經濟節能、使用壽命長、溫度均勻、導熱性能良好、熱補償速度較快等優點,并且不含鉛、鎘、汞等重金屬有害物質,符合歐盟ROHS環保要求。與PTC陶瓷發熱體相比,MCH在達到相同加熱效果下,可以節約20%-30%電能。因此,具有十分廣闊的發展前景[4]。

氧化鋁作為陶瓷基體的主要原料,在生產生活中占有極為重要的地位。它以剛玉為主晶相,具有機械強度高、耐高溫、耐腐蝕、無磁性、絕緣性優異、熱穩定性良好以及高頻損耗小等優異性能,而且原料來源豐富, 成本較為低廉, 制備工藝成熟。氧化鋁可以與鎢、錳等金屬化漿料在高溫條件下實現共燒,制出性能優異的導電膜。因此,氧化鋁具有十分廣泛的應用。

但與碳化硅等材料相比,氧化鋁陶瓷的熱導率較低,且由于流延法的局限性,該坯體的形狀大多呈片狀。而碳化硅材料由于硬度大、機械強度高、導熱系數高、密度小、熱膨脹系數小、化學性能穩定、耐腐蝕等特點[5,6],在工業領域中迅速發展。近年來,碳化硅材料在儲熱陶瓷中也得到十分廣泛的應用。與其他耐火材料相比,碳化硅的導熱系數很大,約是氧化鋁導熱系數的4倍。隨著碳化硅含量的增加,樣品的導熱系數以及比熱容都會相應增加。樣品的熱學性能會隨著碳化硅引入量的增加而得到顯著提高。為了提高金屬陶瓷發熱體的熱導率,本課題以碳化硅、工業氫氧化鋁、蘇州土、氧化鈣等作為陶瓷基體的主要原料來制備樣品,并用不同的成型工藝設計不同形狀的金屬陶瓷發熱體,以期使其用途更加廣泛。

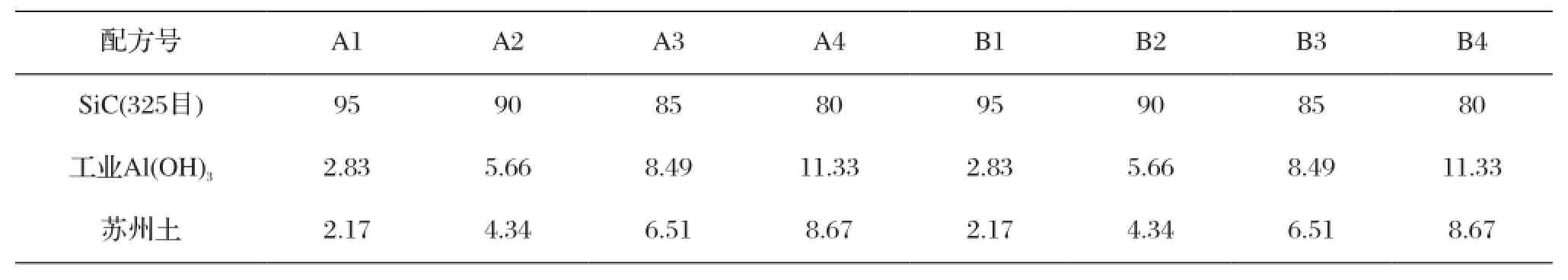

表1 實驗所用原料(wt.%)Tab.1 Experimental materials (wt.%)

表2 樣品配方組成 (wt.%)Tab.2 Sample formulas (wt.%)

表3 樣品化學組成 (wt.%)Fig.3 Chemical composition of samples (wt.%)

1 實 驗

1.1 配方組成設計

本實驗以碳化硅、工業Al(OH)3、蘇州土等為主要原料來制備樣品。為了更好地燒成,降低陶瓷基體的氣孔率,在B系列每組配方中外加1% CaO。具體配方組成和化學組成見表1,表2和表3。

樣品的制備

(1)配料:按表1 所示的配方組成準確稱量,稱取原料并放入球磨罐內球磨混勻,過 250 目篩。

(2)造粒:按混合料質量 6%的 PVA 進行混合。

(3)陳腐:將樣品用保鮮膜覆蓋,放置在陰涼干燥處 24h。

(4)成型:采用半干壓法壓制,具體工藝參數如下:

(a)直徑為 3cm 的圓片,質量為 8g/片,成型壓力為 50 kN; (b)尺寸為 37 mm×6.5 mm×6.5 mm(長× 寬× 高)的小長條,質量為 3 g/根,成型壓力為40 kN;(c)直徑為 1 cm的圓片,質量為 0.35 g/片,成型壓力為 30 kN。

(5)干燥:壓制成型后,把樣品放入烘箱內在100 ℃ 烘干 24 h。

(6)燒成制度:(a)升溫速率:5 ℃/min;(b)保溫時間:溫度低于 1000 ℃時,分別在250 ℃和 550 ℃時保溫 60 min,分別在 350 ℃和 800 ℃保溫 90 min;溫度高于 1000 ℃時,整點保溫 60 min, 在最高燒成溫度點下保溫 120 min; (c)B系列樣品燒成溫度點分別為: 1360 ℃,1380 ℃,1400 ℃,1420 ℃。

2 結構與性能表征

本研究采用以下測試方法對制備的樣品進行了性能與結構表征,探討了樣品組成、制備工藝、相組成、微觀結構與性能之間的關系。

陶瓷制品的內部會存在殘留氣孔,而這些氣孔的存在會影響其機械強度、熱膨脹系數等。通過測定作為表征陶瓷結構標志之一的吸水率、氣孔率和體積密度,有利于調控陶瓷制品的質量。根據Archimedes原理和靜力稱重法,測定樣品的吸水率(Wa)、氣孔率(Pa)及體積密度(D),采用深圳市瑞格爾儀器有限公司生產的RGM-4100型微機控制電子萬能試驗機測試燒成樣品的抗折強度。本實驗采用日本理學電機株式會社生產的D/max-RA型轉靶X射線衍射儀測定樣品的相組成。測試條件為:Cu靶,步進式掃描,步長為0.02 °,工作電壓為40 kV,工作電流為30mA,掃描角度為10-80 °。采用日本電子株式會社生產的JSM-5610LV型掃描電子顯微鏡分析B系列中的典型樣品的顯微結構。測試樣品需經5%HF腐蝕60s,洗凈、干燥制樣。測試條件為:高真空模式分辨率:3.0nm;低真空模式分辨率:4.0 nm;放大倍數:18X~300000X;加速電壓:0.5KV-30KV;低真空度:1 Pa-270 Pa。材料的熱導率k可由公式(1)確定:

式中,Cp表示待測樣品的恒壓熱容,α表示熱擴散系數,ρ表示密度。樣品的壓熱容Cp采用法國SETARAM公司的微量熱儀測定;熱擴散系數α采用德國耐馳公司生產的LFA-457型激光熱導儀進行測試。

3 結果和討論

3.1 影響樣品吸水率(Wa)、氣孔率(Pa)、體積密度(D)的因素

影響吸水率(Wa)、氣孔率(Pa)體積密度(D)的主要因素有配方組成、制備工藝、燒成制度等。B1-B4配方燒成溫度為1360 ℃的樣品呈灰色,1380 ℃、1400 ℃和1420 ℃的樣品呈暗灰色。

圖1(a)-(c)為B系列配方樣品的吸水率、氣孔率及體積密度隨燒成溫度T變化的關系曲線圖。B2~B4配方樣品的吸水率和氣孔率隨著溫度的升高,均表現為先升后降,體積密度先降后升。燒成溫度為1380 ℃時,其吸水率、氣孔率最大,體積密度最小。B1的吸水率、氣孔率隨溫度升高逐漸減小,體積密度逐漸增大。這主要是因為:隨著燒成溫度的升高, 晶體逐漸長大使得孔隙減小,并且所加入的粘土礦物會在燒成過程中產生液相,進一步填充氣孔,使坯體結構逐漸致密。

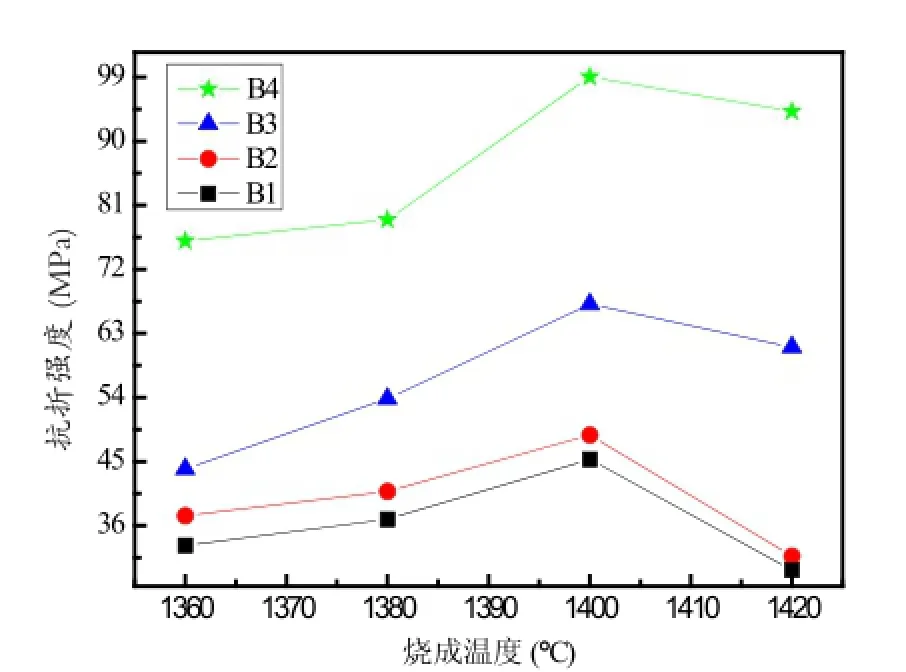

3.2 影響樣品抗折強度的因素

影響陶瓷材料的抗折強度的因素主要有配方組成、添加劑的種類、燒成溫度、晶相組成等因素。本實驗主要研究燒成溫度和配方組成與抗折強度之間的關系。由表4以及圖2可以得出: B1-B4樣品的抗折強度均表現為先上升后下降。同一溫度下,強度由大到小依次是B4、B3、B2、B1。1400 ℃時,B4樣品的強度最高,達到99.054 MPa,抗折強度較好。結合圖3的 B系列部分樣品的XRD分析圖譜分析可以得出:隨著蘇州土含量的增加及燒成溫度的升高,將產生足夠的液相量,促進反應進行,促使晶體長大,形成穩定的晶相。并且部分液相量進入坯體的氣孔中,形成更加致密的結構,從而使坯體強度增大。但液相量產生過多,或燒成溫度過高,坯體會出現過燒現象,SiC氧化嚴重,造成坯體體積過度收縮,強度下降。

3.3 影響樣品熱導率的因素

影響樣品熱導率的因素主要有:材料的種類、微觀顯微結構等。由表5可知, B4配方樣品的比熱容從24.7 ℃時的0.79J·(g·K)-1增加到301.2 ℃時的1.15 J·(g·K)-1,導熱系數從24.7 ℃時的10.20 W· (m·K)-1變化到301.2 ℃時的10.53 W·(m·K)-1。

圖1 B系列配方樣品的吸水率、氣孔率及體積密度隨燒成溫度T變化的關系曲線圖Fig.1 The water absorption, porosity and bulk density of the samples prepared from formula B series as a function of the firing temperature T

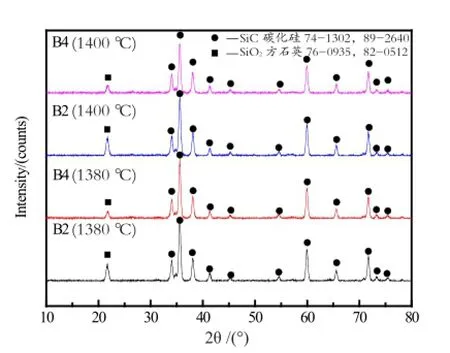

3.4 樣品的相組成和顯微結構的分析

圖3為B系列部分燒成樣品的XRD圖譜。由圖可知,各配方燒成樣品的主晶相均為碳化硅和方石英同一燒成溫度下,碳化硅的衍射強度B2>B4,方石英的衍射強度B2>B4。在燒成過程中,隨著蘇州土含量的增加,產生許多的液相量,促使SiC晶相的生成與長大,衍射峰強度逐漸增加。但大量的液相量也會促使SiC氧化生成方石英,并且過多的液相量形成玻璃體,遮蓋了晶體,從而使晶體的衍射強度有所下降。

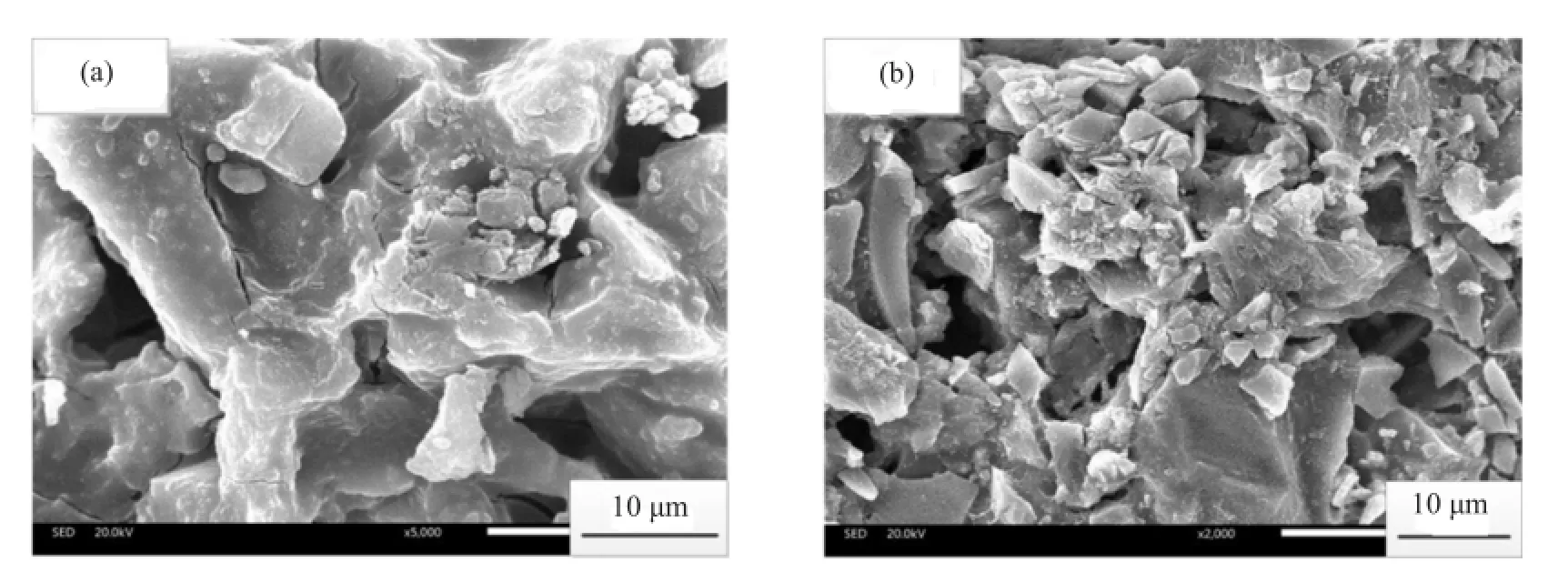

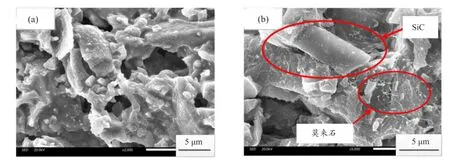

圖4和圖5分別是經1360 ℃和1400 ℃燒成的B4配方樣品斷面SEM形貌圖。由圖可知, B4樣品表面可以觀察到較為聚集的液相量,且可以清晰的看到液相量進入內部,有許多SiC顆粒逐漸形成,有利于樣品致密化,所以B4樣品強度較高。但圖中SiC晶粒的晶形并未發育完整,可能需要采取適當延長保溫時間的措施來改善。

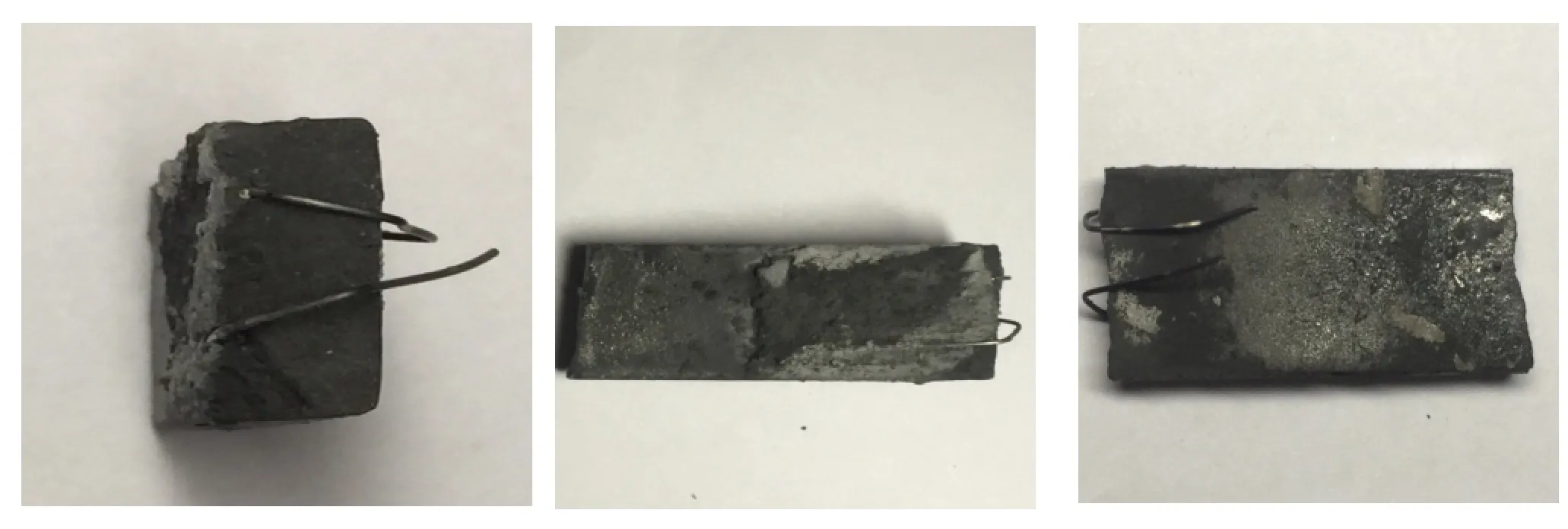

將鎢絲鑲嵌于B4樣品并在其表面涂覆料漿后,在還原氣氛爐中二次燒成的樣品。由圖6可以看出,鎢絲與陶瓷基體適應性良好。

圖2 B系列樣品抗折強度與燒成溫度的關系曲線圖Fig.2 The fracture strength of samples prepared from formula B series as a function of the firing temperature

圖3 不同燒成溫度下B系列樣品的XRD圖譜Fig.3 XRD patterns of samples prepared from formula B series fired at different temperatures

表4 B系列樣品的抗折強度測試結果 (MPa)Tab.4 Fracture strength test results of samples prepared from formula B series (MPa)

表5 半干壓成型樣品的熱學性能測試結果Tab.5 Thermal performance test results of half dry pressed samples

圖4 經1360 ℃燒成的B4配方樣品斷面SEM形貌圖Fig.4 SEM Fracture morphology of sample B4 fired at 1360 ℃

圖5 經1400 ℃燒成的B4配方樣品斷面SEM形貌圖Fig.5 SEM Fracture morphology of sample B4 fired at 1400 ℃

圖6 鑲嵌鎢絲二次燒成樣品圖Fig.6 Photos of double-fired products inlaid with tungsten wires

4 結 論

本研究主要以丹江口SiC粉(700目)、工業Al(OH)3、蘇州土等為主要原料,采用半干壓成型方式,制備金屬陶瓷發熱體基體,著重研究了其配方組成以及燒成溫度對金屬陶瓷發熱體基體結構和性能的影響,得到如下結論:

(1)B1-B4配方中,配方B4(700目SiC80wt.%、工業氫氧化鋁11.33wt.%、蘇州土8.67wt.%、氧化鈣1wt.%)燒成溫度為1400℃所制得的樣品最佳,其樣品的干燥收縮為0.23%,燒成收縮為0.66%,樣品的吸水率、氣孔率和體積密度分別為12.45%、26.36%、2.12 g·cm-3,抗折強度為99.054 MPa。

(2)B配方樣品的主晶相為碳化硅和方石英,由于A4、 B4配方中蘇州土和工業氫氧化鋁的含量增加,產生較多的液相量,使其碳化硅和方石英的衍射強度較A2、B2有所下降。

(3)顯微結構研究結果表明, B4樣品表面可以觀察到較為聚集的液相量,且可以清晰的看到液相量進入內部,有許多SiC顆粒逐漸形成,有利于樣品致密化。所以, B4樣品強度較高。制備的陶瓷基體樣品與鎢絲適應性良好。

[1] 徐棟, 百家還, 楊東亮, 等.陶瓷電熱材料的研究與應用[J]. 山東陶瓷,2007,30(3): 28-32.

[2] 鄒勇明, 吳金嶺, 鄭宏宇. 鎢金屬化與氧化鋁陶瓷高溫共燒[J].真空電子技術, 2004(4): 20-23.

[3] 蘇方寧, 雷云燕, 吳崇雋. 網版印刷陶瓷發熱片阻值分布的影響[J]. 絲網印刷, 2008(8): 14-16.

[4] 孟慶鈞. 高精度PTC陶瓷發熱材料研究[J]. 陶瓷科學與藝術, 2003(1): 32-35.

[5] WANG I, SNIDLE R W, GU L.Rolling contact silicon nitride bearing technology: A review of recent research [J]. Wear, 2000, 246: 159-173.

[6] KATAR N. Ceramic bearings rolling along [J]. Ceramic Industry, 1999, 149: 23-24.

Design and Preparation of Ceramic Matrix in Metal Ceramic Heater

DENG Tengfei, JIA Qian

(State Key Laboratory of Building and Silicate Materials, Wuhan University of Technology, Wuhan 430070, Hubei, China)

In this paper, using the SiC powder, industrial Al(OH)3, Suzhou kaolin, potash feldspar and CaO as the main raw materials, the metal ceramic heating body was prepared, and its optimum formulation and preparation process parameters were determined. In order to reduce the costs and make it more applicable, the properties and microstructure of the materials were characterized by XRD, SEM and other modern test techniques. The ceramic matrix was prepared by experiment. And the samples inlaid with tungsten wire were obtained successfully by double firing. The phase composition analysis indicated that the main phases of samples were silicon carbide and cristobalite. The study results of microstructure showed that silicon carbide is gained in the samples. Compared with the alumina ceramics, the thermal conductivity of samples isgreatly improved.

SiC; ceramic matrix; metal ceramics heater (MCH); thermal conductivity; structure and properties

TQ174.75

A

1006-2874(2016)05-0006-06

10.13958/j.cnki.ztcg.2016.05.002

2016-06-15。

2016-06-18。

鄧騰飛,男,副研究員。

Received date:2016-06-15. Revised date: 2016-06-18.

Correspondent author:DENG Tengfei, male, Associate Researcher.

E-mail:dengtf@hotmail.com