7050鋁合金回歸再時效工藝(RRA)研究

羅 杰,呂正風,張 華,孟凡林

(南山鋁業股份有限公司,山東 龍口 265706)

7050鋁合金回歸再時效工藝(RRA)研究

羅 杰,呂正風,張 華,孟凡林

(南山鋁業股份有限公司,山東 龍口 265706)

通過對傳統RRA處理路線的改進,采用正交試驗法得到了27mm厚的7050鋁合金可工業化生產的RRA處理的熱處理制度,即:預時效120℃/24h+20min內從120℃加熱至190℃并保溫60min后強制水冷到室溫+再時效120℃/24h。這種制度經重復性驗證及TEM分析,其晶內保持類似于T6 狀態的顯微組織結構,為細小彌散的η'相和極少量的η相。同時,晶界析出物的大小和分布特征與T74 狀態的類似,這樣既保證了T6狀態的強度又具有T74狀態的抗蝕性能。

7050鋁合金;回歸再時效;RRA;顯微組織

0 前言

7050型鋁合金(7050、7150、7055)為一種高性能的超高強Al-Zn-Mg-Cu系鋁合金,可通過T77獲得良好的綜合性能,Alcoa公司于1991年開發了7055-T77 熱處理狀態的制品已在B777 和A380等先進民用飛機中獲得廣泛的應用,如上翼蒙皮、水平尾翼、龍骨架、座軌和貨運滑軌等[1]。但T77制度屬專利,至今尚未公開,因此在開發7050型超高強鋁合金的同時必須研究這種能使合金集高強、高韌、良好抗蝕性為一體的回歸再時效熱處理制度。近十年來,我國已開展較多的7×××鋁合金RRA時效處理制度的研究,如張延杰等研究了7075 鋁合金回歸再時效(RRA)后的顯微組織特征[2],鄭子樵等在7055 合金的常規RRA工藝、連續RRA工藝和雙級時效工藝方面進行了大量的研究[3~5]等等。但公開發表的大多為實驗室條件的研究成果,而我國大飛機上所用7050型鋁合金以中厚板居多,且由于國外具體的T77工藝高度保密,因此,研究和開發可工業化應用的7050型合金厚板的RRA熱處理制度對于我國大飛機的發展具有十分重要的意義[1]。由于傳統的RRA處理工藝過程中高溫回歸時間很短(幾十秒到幾分鐘),對于厚截面產品不適合工業化應用。因此,本文作者以南山現有的工業化熱處理爐為試驗條件,在充分分析已有文獻資料的基礎上,采用正交法以RRA回歸時效段的升溫時間、回歸溫度、保溫時間為三因素,根據設備條件,選取三水平,進行L9(33)的正交試驗,并結合檢測室溫拉伸、慢應變速率拉伸、金相(OM)及透射電鏡(TEM )等方法,研究了不同的升溫時間、回歸溫度及保溫時間的RRA時效處理對7050鋁合金組織、力學性能及腐蝕性能的影響,確定一種回歸溫度較低和回歸時間更長的RRA熱處理制度[2],以適應在工業化生產條件下7050型合金厚板的RRA處理。

1 試驗材料

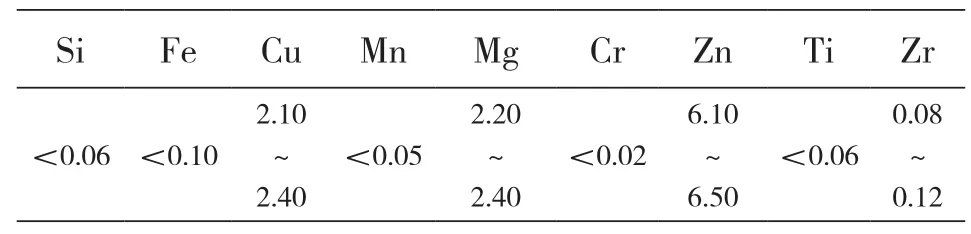

本次實驗合金為7050合金,其化學成分見表1。鑄錠批號:BB02420,鑄錠規格為480mm×1560mm×Lmm。鑄錠通過雙級均勻化(460℃/24h+478℃/8h)→機加工→預加熱(420℃/3h)→熱軋至27mm厚度,在切邊鋸機組上定尺鋸切成27mm×1100mm×7000mm的試驗樣品板材10塊及1塊27mm×1100mm×300mm 試樣。其中,鑄錠的熔煉鑄造在南山鋁業60t熔鑄生產線進行;板材軋制在南山鋁業1+5熱軋生產線及配套設施上進行。

表1 7050實驗合金化學成分范圍

2 試驗方案及方法

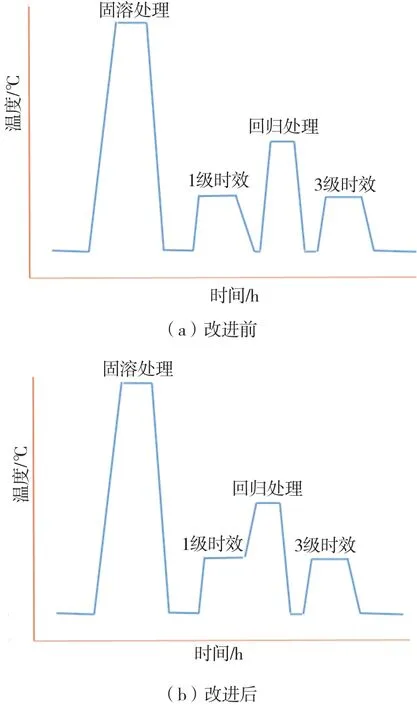

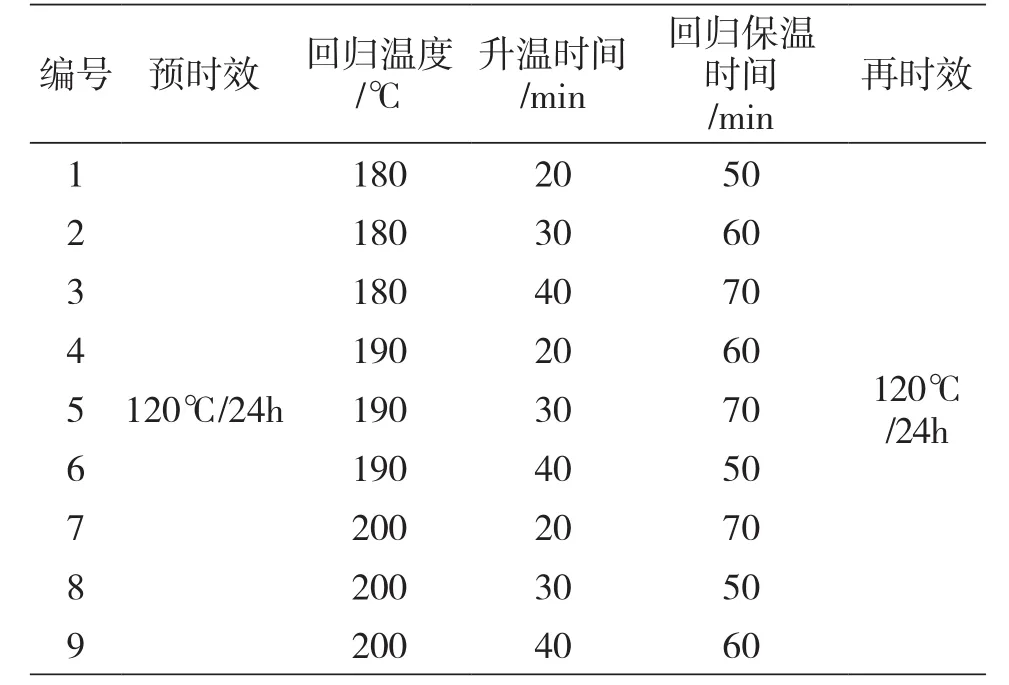

眾多文獻表明:7050合金的RRA時效處理,第1級及第3級時效均為T6峰值時效,在工業條件下極易實現。在實驗室條件下,馮朝暉、閆亮明等人研究了回歸溫度、回歸升溫時間及保溫時間的相交互作用對合金性能的影響,即:如果回歸溫度越高或升溫時間越長,則合金強度達到峰值的時間越短,最佳升溫時間為3min,回歸溫度為190℃,保溫時間為60min,其RRA處理的原理圖及路線見圖1(a)。但在工業化生產條件下,這種升溫速率難以達到。因此,本文作者將原RRA處理路線圖改為圖1(b)所示的改進型RRA處理方案,并將回歸溫度、回歸升溫時間及保溫時間設定為三因素,以設備加熱條件等,分別設置回歸溫度為180℃、190℃、200℃;升溫時間設置為20min、30min、40min;保溫時間設置為50 min、60 min、70min。在南山現有特定的工業熱處理爐上進行L9(33)正交試驗(如表2)。其中回歸冷卻為強制冷卻到室溫。根據正交試驗的最佳組合及主次因素的分析,進行1次工藝驗證及優化的RRA處理實驗。為了便于比較,T6狀態的時效采用(120℃/24h),T74采用(121℃/4h+163℃/25h)。

拉伸試樣在正交試驗時采用橫向(LT)的標準(L0=5d)拉伸圓棒試樣在Instron5985上進行拉伸性能測試;電導率測量在D60K數字金屬電導率測量儀上進行,測量前用標準塊進行校準。按GB/ T15970.7-2000進行慢應變速率拉伸試驗,慢應變速率拉伸的腐蝕介質為2%NaCl+0.55%Na2CrO4溶液(體積分數)。以強度損失率來評價合金的抗應力腐蝕性能,其試驗設備為XC4-WDML-3型。光學顯微鏡觀察在Axio Imager M2m上進行;透射電鏡觀察在JEM-2100F透射電鏡上進行。

圖1 RRA時效原理及路線示意圖

表2 RRA正交試驗表

3 結果及分析

3.1正交試驗的結果與分析

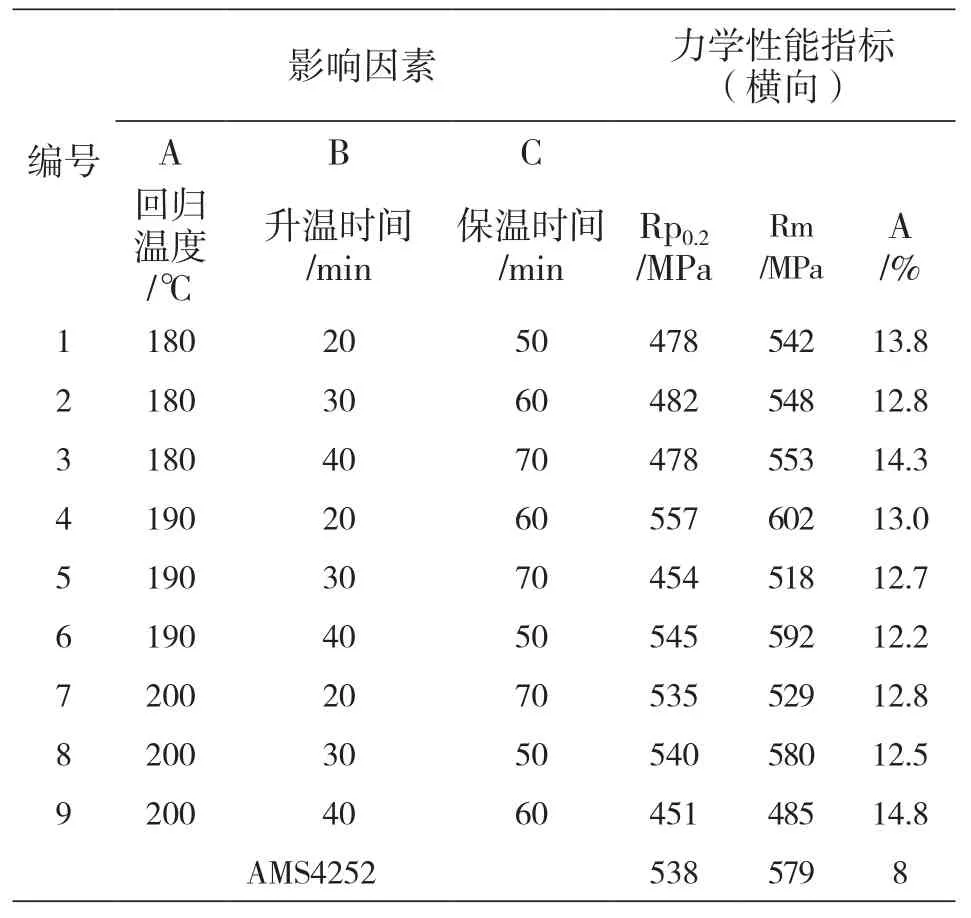

正交試驗后,對試樣進行力學和電導率測試,其結果見表3。其中表內數據為三個平行樣數據的平均值按相關規則修約獲得。從表3可以看出:板材的屈服強度在451MPa~557MPa,抗拉強度在485MPa~602MPa,延伸率為12.2%~14.8%。4#制度的力學性能最好,即:1級時效+190℃/60min(升溫時間20min)+3級時效。

表3 正交試驗板材力學性能檢測結果(橫向)

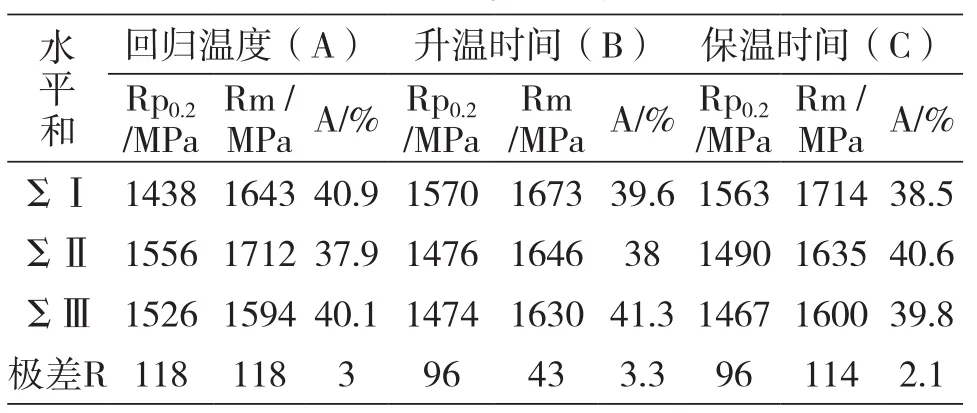

通過對表3的正交試驗檢測結果進行極差分析,找到影響材料性能的主、次要因素,得到結果如表4。從表4中可以看到:影響強度的主要因素為:A>C>B;影響材料延伸率的主次要因素為:B>A>C。

表4 正交試驗結果分析

3.2工藝驗證結果

將正交試驗的最佳組合:120℃/24h+190℃/60min(升溫時間20min)+120℃/24h進行重復驗證試驗,其試驗結果如表5所示。結果表明:正交試驗的結果可信。參照7150-T7751板材的AMS標準,其拉伸性能、斷裂韌性、剝落腐蝕均滿足標準要求。

表5 RRA處理工藝驗證試驗結果

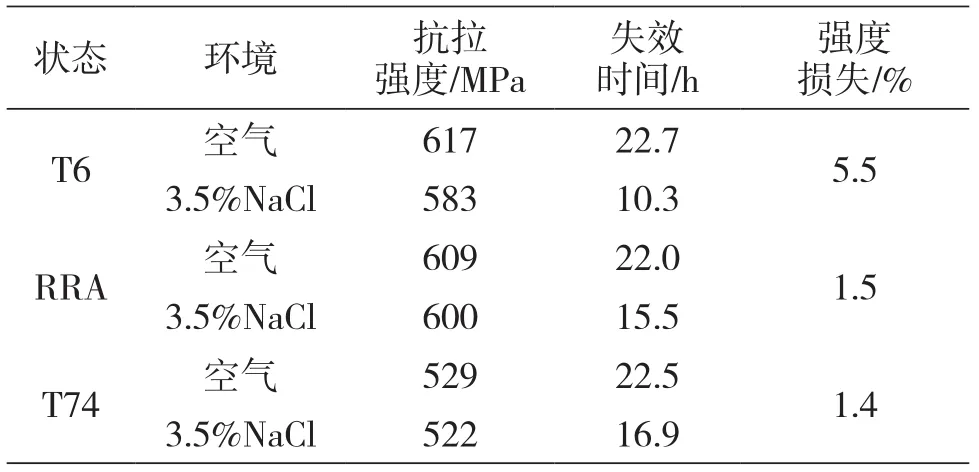

3.3慢應變速率拉伸性能

表6為工藝驗證RRA處理后試樣與T6、T74處理的試樣在不同的介質中進行慢應變速率拉伸試驗的結果。從表6中可以看出:T6態在空氣中拉伸強度最高,但在腐蝕環境中,強度損失很明顯,達5.5%,斷裂失效時間最短;經T74人工過時效處理后,強度損失只有1.4%,且斷裂失效時間最長,這說明T74的腐蝕性能大大地提高;但在空氣介質中的拉伸強度與T6狀態相比,強度損失了16.4%;而本實驗確定的較優化的RRA處理工藝后的試樣在慢應變拉伸中強度下降較少,強度損失為1.5%,失效時間延長到15.5h,已接近T74,與T6狀態相比,強度損失只有1.3%。這表明本實驗確定的RRA工藝在強度降低較少的條件下能顯著改善7050合金的抗腐蝕性能。

表6 7050合金的慢應變速率拉伸試驗結果

3.4TEM形貌觀察與討論

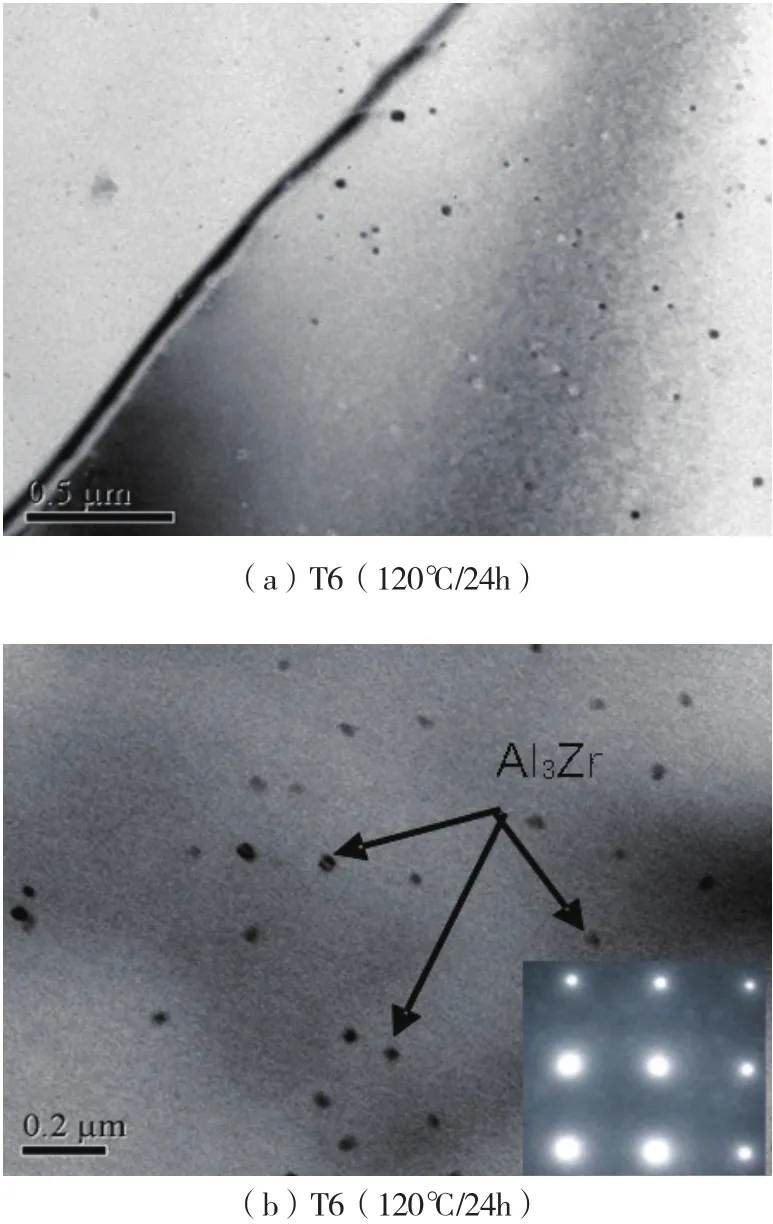

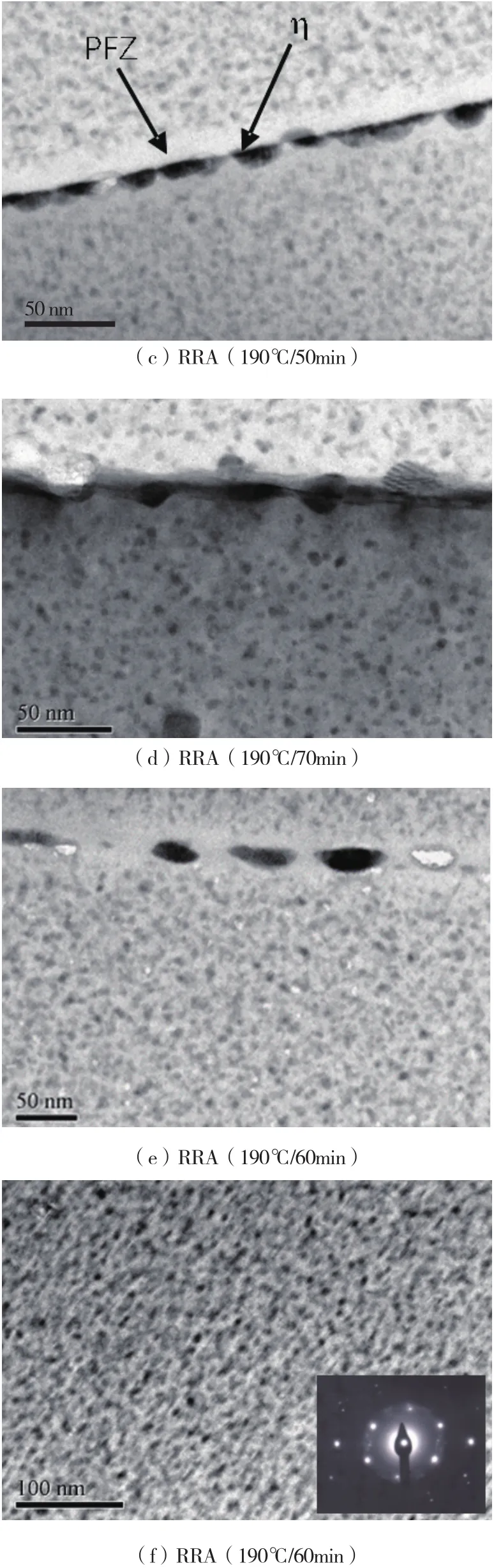

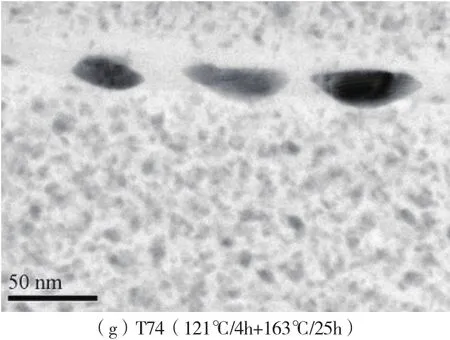

圖2為經不同時效處理后的TEM組織及電子衍射花樣觀察結果。從圖2(b)可看出,T6態合金晶內由均勻、細小彌散形的強化相組成,電子衍射分析表明強化相為η′相和GP區混合物[6],所以合金的強度很高。此外,還可觀察到大量彌散的Al3Zr粒子(如圖2(b)中箭頭所示),起到細化組織的作用,對合金的強度高亦有貢獻。大部分晶界上的析出相沿晶界連續分布,晶界無沉淀析出帶(PFZ)不明顯(見圖2(a))。從圖2(c)~圖2(f)可看出,RRA態的晶界呈不連續分布、兩側有沉淀無析出帶,隨著回歸時間的延長,晶內、晶界析出相逐漸粗化,而無沉淀析出帶先變窄后變寬,RRA(190℃/60min)態的寬度與回歸初期RRA(190℃/40min)態的相差不多。從圖2(f)可看出,RRA狀態合金晶內組織與T6態的相似,由大量細小、彌散的沉淀強化相組成,電子衍射分析表明強化相主要為η′相和η相,因此,合金的強度很高。而晶界析出相比相應回歸態的更加不連續和粗化,該結構有利于提高合金的抗腐蝕能力。由圖2(g)可見,經T74 時效處理的樣品晶內析出相主要為粗化η′相和短棒狀η相,晶界上η相己嚴重粗化,呈斷續離散分布,晶界PFZ較寬。

由此同見,經RRA處理后的狀態可以同時具有與T6 時效態類似的均勻彌散的晶內析出相和與T74 時效態類似的晶界析出相形貌特征。因此,經實驗處理的RRA態既具有T6狀態的高強度又具有T74狀態的抗腐蝕的性能。這是由于7050合金為Al-Zn-Mg-Cu系合金,沉淀析出過程按過飽和固溶體→GP區→η′→η相的順序進行[5~6]。經120℃第一級預時效至峰值狀態后,合金基體為GP區和細小彌散的η′相,晶界為連續鏈狀析出物η′相及η相(見圖2(a))。第二級時效為回歸處理,由于晶界為溶質原子的易擴散通道,預時效時在晶界處溶質偏析程度高,形核速度快,析出相成核后迅速長大,因此,在第一級時效后己形成的較穩定η′和η相在高溫回歸下不回溶,而向著更穩定的方向演化,晶界析出物尺寸逐漸增大并開始聚集、孤立,成為斷續結構。第三級再時效過程中,回歸后過飽和狀態的合金基體中重新析出強化相,使合金的強度回復到接近峰值狀態的強度,從而使得RRA 處理的合金既保持了T6 峰值態的強度,又使晶界析出相形貌特征類似于T74 狀態。

圖2 T6態、RRA態及T74態的TEM觀察結果

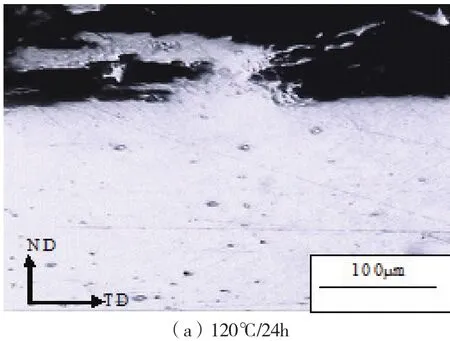

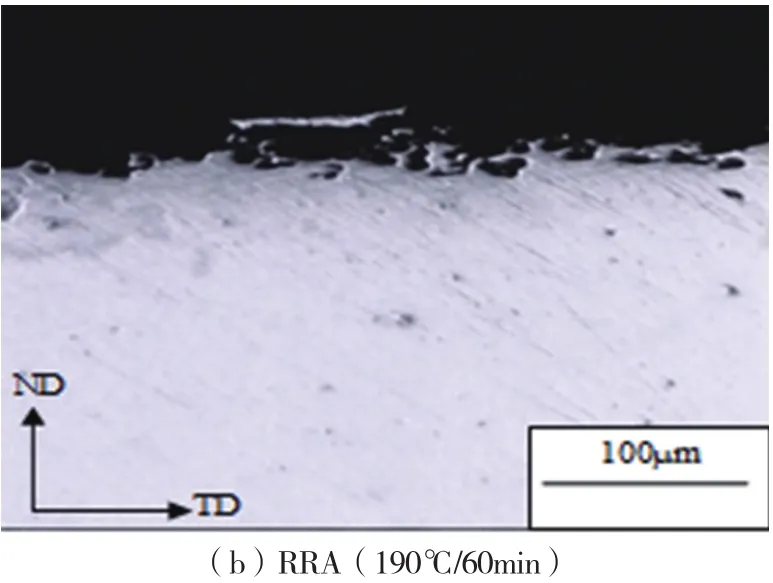

3.5RRA處理對抗晶間腐蝕的影響

T6和RRA處理樣品的晶間腐蝕形貌如圖3所示,腐蝕深度如表7所示。由此可知,RRA處理可以減小合金的晶間腐蝕深度,改善合金的晶間腐蝕性能。這可以用氫致破裂理論加以解釋。一般認為:晶界上粗大的析出物粒子能夠捕捉自由的氫原子, 使之重新合成氫分子,并形成氣泡而逸出,從而降低晶界氫原子濃度和裂紋擴展速率,提高抗應力腐蝕性能。因此,晶界析出物越粗大,且彼此間距越大, 越有利于抗應力腐蝕性能的改善。另一方面,合金經RRA 處理后, 由于晶界上平衡相充分析出,溶質原子因進入析出相而使偏聚程度減輕, 致使晶內和晶界的電化學差異縮小, 也有利于改善抗應力腐蝕性能。

圖3 T6態和RRA態合金的晶間腐蝕截面形貌

表7 T6態和RRA態合金的晶間腐蝕等級評定

4 結論

(1)從現有設備的實際出發,通過對傳統RRA處理路線的改進,并采用正交試驗法找到了回歸處理過程中的回歸溫度、升溫時間及保溫時間的最佳配合,得到了27mm厚的7050鋁合金可工業化生產的RRA處理最佳的熱處理制度。其制度為:預時效120℃/24h+20min內從120℃加熱至190℃并保溫60min后強制水冷到室溫+再時效120℃/24h。

(2)這種制度經重復性驗證及TEM分析,其晶內保持類似于T6 狀態的顯微組織結構,為細小彌散的η'相和極少量的η相。同時,晶界析出物的大小和分布特征與T74 狀態的類似,從而既保持了T6狀態的強度又具有T74狀態的抗蝕性能。

[1]廖忠全.7A55鋁合金預拉伸板材的回歸再時效處理[J].中國有色金屬學報,2012,21(9):2454-2460

[2]謝燮挨.Al-Zn-Mg-Cu系高強鋁合金RRA處理[J].輕合金加工技術,1996,24(2):31-32

[3]鄭子樵,李紅英, 莫志民. 一種7055 型鋁合金的RRA處理[J].中國有色金屬學報,2001,11(5): 771-776

[4]龍佳,鄭子樵,魏修宇,周嫻,閆焱,佘玲娟. 7A55鋁合金在常規RRA 和連續RRA 處理過程中的性能及組織演變[J]. 稀有金屬材料與工程,2010,39(9): 1588-1592

[5]谷亦杰,劉培英,張永剛,等.回歸溫度對7050合金沉淀過程的影響[J].材料工程,(2001)京新出報刊增準字第376號72-74

[6]DANH N C,RAJAN K,WALLACE W. A TEM study of microstructural changes during retrogression and reaging in 7075 aluminun[J].Metallirgical Transactions A,1983,14(9):1843-1850

(編輯:余東梅)

Study on Regression Re-Aging Process (RRA) of7050 Alloy

LUO Jie,LV Zheng-feng,ZHANG Hua,MENG Fan-lin

(Shandong Nanshan Aluminum Co.,Ltd,Longkou,265706,China)

By improving traditional RRA process practice, industrial RRA heat treatment system for 7050 alloy with thickness of 27mm can be obtained by orthogonal test. That is :pre-aging 120℃/24h, heat up from 120℃ to 190℃ within 20mins, soaks for 60mins, and water cooling to ambient temperature and then re-age 120℃/24h. This practice has been verified with repeat tests and TEM analysis with similar inter-granular microstructure to T6 with fine dispersed phase η’ and quite few phase η. Meanwhile, size and distribution feature of grain boundary precipitations are similar to T74. By this practice, the material could have strength of T6 and anti-corrosion property of T74.

7050 alloy; regression re-aging; RRA; microstructure

TG146.21,TG166.3

A

1005-4898(2016)02-0014-06

10.3969/j.issn.1005-4898.2016.02.03

羅杰(1965-),男,四川巴中人,清華大學畢業,高級工程師。

2015-12-20