帶SLCSLC分解爐的4 4 000000t/dt/d熟料生產(chǎn)線燒成系統(tǒng)技術優(yōu)化

劉貴新,陳昌華,陶從喜,彭學平,李亮

帶SLCSLC分解爐的4 4 000000t/dt/d熟料生產(chǎn)線燒成系統(tǒng)技術優(yōu)化

劉貴新1,陳昌華2,陶從喜2,彭學平2,李亮3

為了降低系統(tǒng)能耗,提升技術裝備水平,增強企業(yè)市場競爭力,華潤水泥廣州珠江水泥有限公司委托天津水泥工業(yè)設計研究院有限公司以EPC總承包形式對其帶SLC型分解爐的4 000t/d熟料生產(chǎn)線燒成系統(tǒng)實施技術優(yōu)化改造。技術優(yōu)化前對燒成系統(tǒng)進行了熱工標定和診斷分析,并對帶SLC分解爐的預分解系統(tǒng)及窯頭篦冷機系統(tǒng)提出了針對性的優(yōu)化改進方案,優(yōu)化改造后進行了72h連續(xù)生產(chǎn)考核,并由第三方進行了性能測試,結果表明燒成系統(tǒng)各項性能指標完全達到了預期效果,該項目順利驗收。

SLC型分解爐;篦冷機;節(jié)能降耗;技術優(yōu)化

1 概況

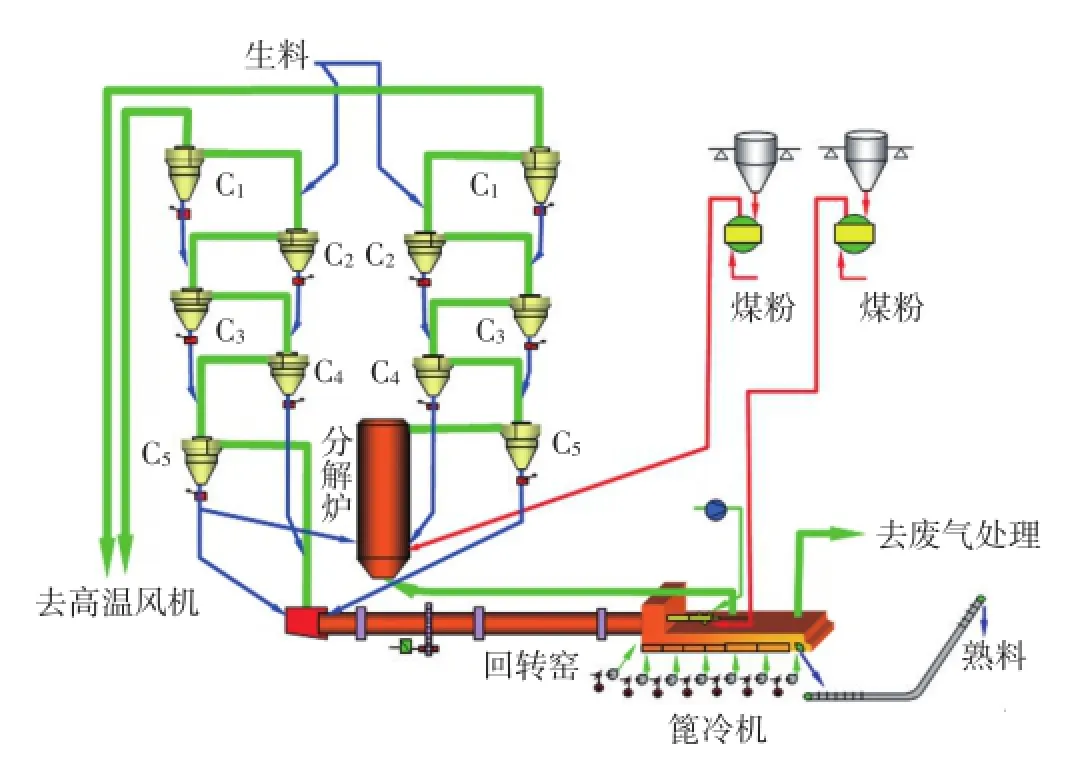

華潤水泥廣州珠江水泥有限公司新型干法水泥生產(chǎn)線于1989年2月投產(chǎn)運行,設計產(chǎn)量4 000t/d,采用成套引進的丹麥史密斯公司的技術與裝備,為當時國內(nèi)技術及指標較先進的水泥熟料生產(chǎn)線之一。燒成系統(tǒng)工藝流程見圖1,其中分解爐型式為SLC離線式分解爐,預熱器系統(tǒng)分為兩個獨立的系列,即窯列和爐列,并配置兩臺獨立的高溫風機。回轉(zhuǎn)窯的規(guī)格為?4.75m×75m,窯頭冷卻機為富樂第三代篦冷機。

圖1 燒成系統(tǒng)工藝流程圖

2014年,天津水泥工業(yè)設計研究院有限公司(以下簡稱天津院)對該線進行了燒成系統(tǒng)的節(jié)能降耗技術改造,目標是進一步穩(wěn)定并提高窯系統(tǒng)產(chǎn)量,降低燒成系統(tǒng)標準煤耗和電耗。技術改造前,由中國水泥發(fā)展中心進行熱工標定,天津院技術研發(fā)中心進行診斷分析,改造后進行了72h連續(xù)生產(chǎn)考核,性能指標均達到合同要求,性能考核測試后由南京化工大學進行第三方標定驗收。

2 技術改造前生產(chǎn)線存在的主要問題

技術改造前,生產(chǎn)線平均產(chǎn)量為4 800~5 000t/d,噸熟料標準煤耗為112kg左右,燒成工序電耗(不含煤磨)約26.8kWh/t熟料。為了實現(xiàn)節(jié)能降耗的目的,天津院配合廠方進行了熱工標定、技術交流、初步調(diào)試等前期工作,認為生產(chǎn)線存在的主要問題如下。

(1)預熱器系統(tǒng)分離效率低,出預熱器含塵濃度高。

改造前的熱工標定顯示窯列C1旋風筒出口含塵濃度為104.83g/m3(標),爐列C1旋風筒出口含塵濃度為139.65g/m3(標)。經(jīng)計算,窯列預熱器的收塵效率為90.34%,爐列預熱器的收塵效率為87.85%,預熱器系統(tǒng)的總分離效率較低、回灰多。據(jù)廠方實物統(tǒng)計,正常產(chǎn)量下預熱器的出口飛灰量約50t/h。預熱器系統(tǒng)總分離效率通常設計為94%以上,出C1旋風筒煙氣粉塵濃度低于70g/m3(標),該生產(chǎn)線預熱器系統(tǒng)分離效率低于正常水平。

(2)分解爐內(nèi)煤粉燃燒不充分,燃盡度低。

根據(jù)標定測試,爐列C5旋風筒出口的氧含量低于分解爐出口的氧含量,且分解爐出口CO含量平均為0.21%,煤粉在分解爐內(nèi)沒有充分燃燒,部分煤粉出爐后繼續(xù)燃燒,爐列C5出口溫度高于分解爐出口的溫度,產(chǎn)生了溫度“倒掛”現(xiàn)象。分解爐內(nèi)煤粉燃燒不充分,燒成系統(tǒng)煤耗偏高。

(3)篦冷機熱回收效率低,三次風溫低,出篦冷機紅料多。

窯頭冷卻機為富樂早期第三代篦冷機,技術比較落后,投產(chǎn)以來雖然進行過幾次局部優(yōu)化改造,但整體性能仍然較差。標定測試結果:冷卻機的總鼓風量為2.03m3(標)/kg熟料,在一般篦冷機的正常用風范圍內(nèi),但出篦冷機熟料溫度平均為225℃,紅料較多,同時三次風溫較低,僅僅800℃左右。根據(jù)標定測試數(shù)據(jù)計算,該篦冷機熱回收效率僅64.9%,遠低于近年來廣泛應用的第四代篦冷機的水平(熱回收效率一般在74%左右)。

(4)燒成系統(tǒng)阻力大。

根據(jù)改造前的熱工標定,在5 000t/d產(chǎn)量下,窯列預熱器出口負壓為-7 319Pa,爐列預熱器出口負壓為-7 826Pa,高于一般運行指標,燒成系統(tǒng)阻力偏大。同時,測試了燒成系統(tǒng)各部位的壓力分布,認為阻力損失偏大的部位主要是各級旋風筒和三次風管。另外,該線回轉(zhuǎn)窯采用了窯頭收縮的結構型式,窯頭段直徑收縮較多,窯頭縮口和窯門罩的尺寸相應偏小,不利于窯內(nèi)通風。

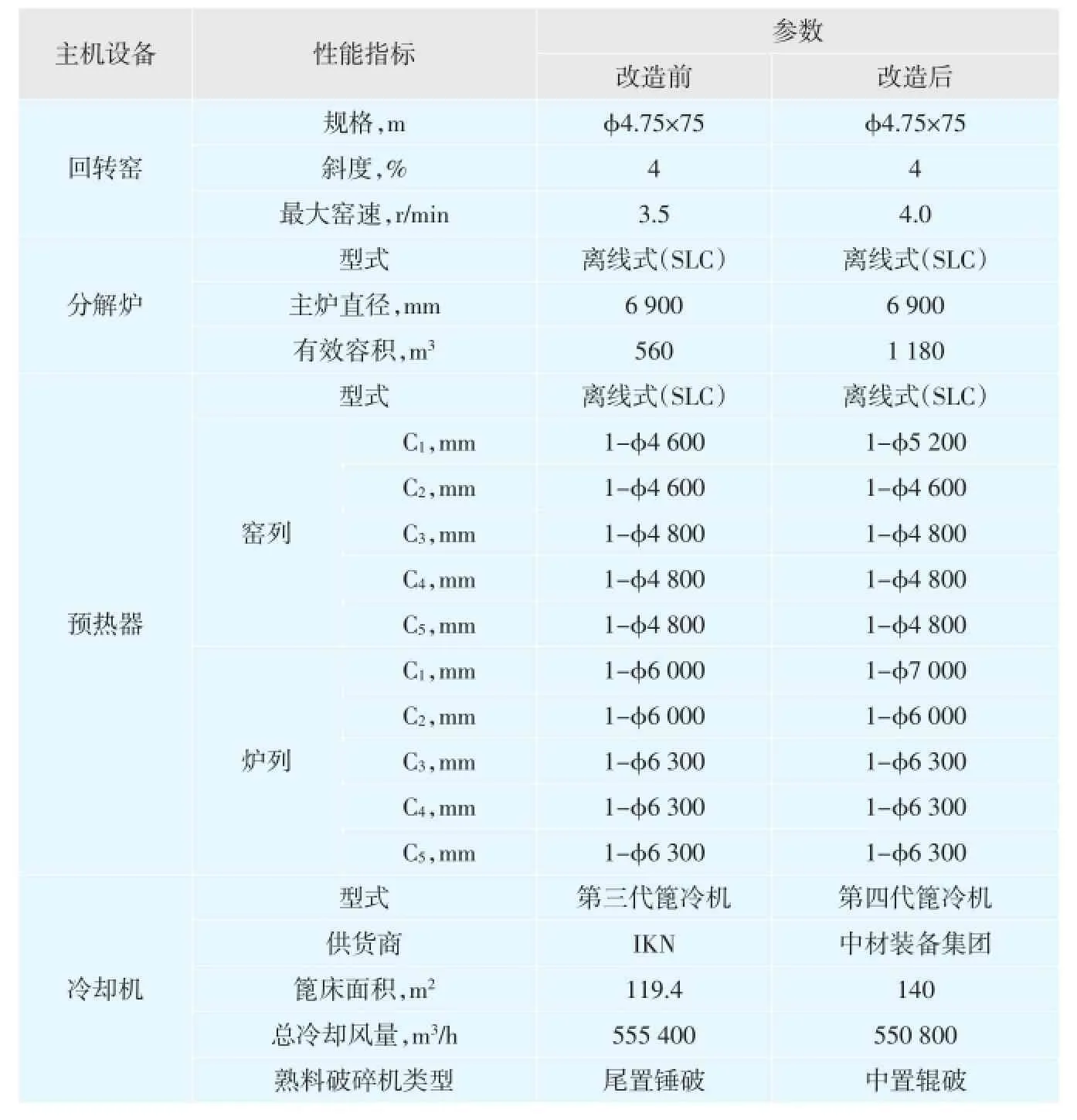

表1 生產(chǎn)線改造前后的主要配置及參數(shù)

3 主要技改目標

結合生產(chǎn)線的原、燃料特點以及改造前的生產(chǎn)運行狀況,同時考慮技術指標的先進性和可實現(xiàn)性,本次技改的保證指標為:

(1)熟料產(chǎn)量≥5 200t/d;

(2)標準煤耗≤106kg/t熟料;(3)燒成系統(tǒng)電耗≤25kWh/t熟料;

(4)熟料28d強度平均值≥59MPa;

(5)出篦冷機熟料溫度≤環(huán)境溫度+65℃;

(6)余熱發(fā)電量≥29kWh/t熟料。

4 燒成系統(tǒng)主要技改方案

燒成系統(tǒng)技術改造方案主要針對穩(wěn)定窯系統(tǒng)產(chǎn)量,降低熟料標準煤耗和電耗,提高煤質(zhì)適應性。結合技改前問題的診斷分析,對回轉(zhuǎn)窯、分解爐、預熱器、冷卻機、三次風管等進行了技術優(yōu)化。生產(chǎn)線改造前后的主要配置和參數(shù)見表1。

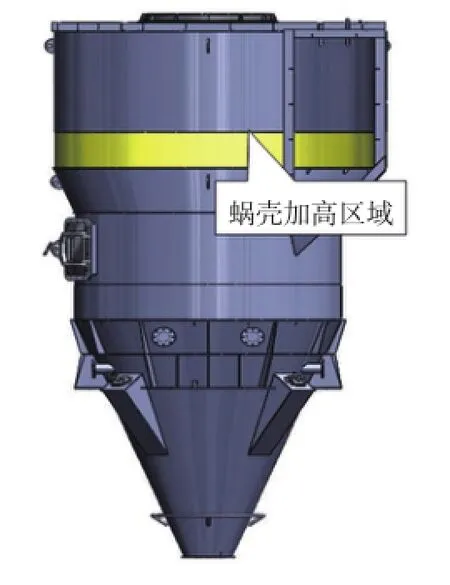

4.1分解爐

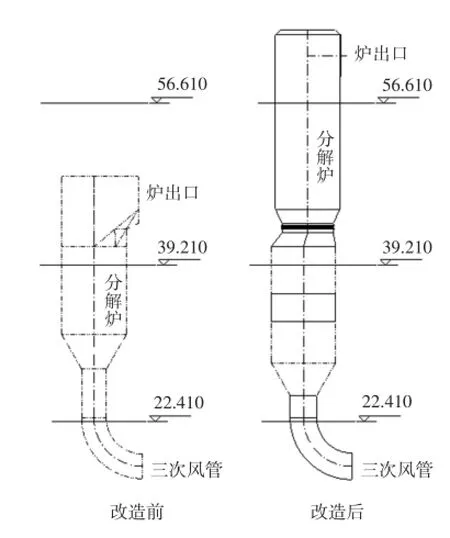

圖2為分解爐改造前后的示意圖。為了促進分解爐內(nèi)的煤粉充分燃盡,同時適應燃用劣質(zhì)煤的需求,改造方案主要思路為增大分解爐容積、延長爐內(nèi)氣體停留時間和煤粉燃燒時間,從而提升分解爐內(nèi)煤粉的燃盡度。綜合考慮窯尾塔架內(nèi)分解爐和預熱器的布置情況,改造方案將分解爐進行加高,即向上增加一缽,分解爐容積由560m3提高至1 180m3左右。

4.2預熱器

根據(jù)改造前的診斷分析結果,該線預熱器系統(tǒng)存在的問題主要有兩點,即出預熱器粉塵濃度高和預熱器系統(tǒng)阻力損失大。為了解決以上問題,C1旋風筒的改造考慮整體更換為天津院最新結構型式,提高預熱器系統(tǒng)的分離效率;對C2~C5旋風筒進行優(yōu)化降阻改造,在保證分離效率不降低的前提下降低壓損。

(1)C1旋風筒柱體及蝸殼整體更換

圖2 SLC分解爐改造前后示意圖

C1旋風筒是預熱器系統(tǒng)中窯尾煙氣經(jīng)過的最后一級分離設備,對整個預熱器系統(tǒng)的分離效率影響最大。提高C1旋風筒分離效率,有利于降低出預熱器煙氣粉塵濃度,減少出預熱器高溫粉塵帶走的熱量,降低高溫風機的磨損及窯尾收塵器的負荷。該線預熱器系統(tǒng)分離效率較低,出預熱器含塵濃度高,因此將C1旋風筒柱體及蝸殼整體更換為天津院最新設計型式,以提高分離效率至95%以上,出預熱器含塵濃度降低至70g/m3(標)以下。

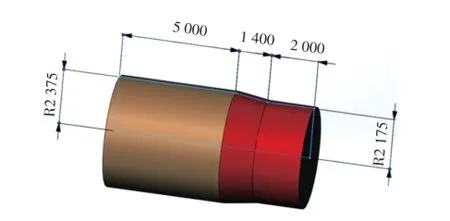

(2)C2~C5旋風筒局部改造降低壓損

旋風筒的壓損主要由三部分組成:進口阻力損失、旋渦流場的阻力損失以及出口阻力損失。這三項阻力損失,有些對粉塵的分離起有效作用,有些則對粉塵分離不起作用。C2~C5旋風筒的改造在保證分離效率不降低的前提下,通過結構的優(yōu)化降低旋風筒無效阻力損失。結合原有旋風筒的設計特點以及天津院對旋風筒的冷模試驗和數(shù)值模擬相關研究成果,具體改造方案為:加高旋風筒蝸殼高度,擴大進口面積,即增加圖3中黃色區(qū)域,同時內(nèi)筒適當加長,使旋風筒的結構更合理。通過降低進口風速來減少進口局部阻力損失,適當加長內(nèi)筒以提高旋風筒的分離效率,從而實現(xiàn)在分離效率不降低的前提下降低旋風筒壓損。

4.3回轉(zhuǎn)窯

回轉(zhuǎn)窯規(guī)格為?4.75m×75m,最大轉(zhuǎn)速為3.5r/min,電機功率為600kW。為促進窯內(nèi)通風,提高回轉(zhuǎn)窯工況的穩(wěn)定性,回轉(zhuǎn)窯最大轉(zhuǎn)速由3.5r/min提高至4.0r/min,實現(xiàn)“薄料快燒”的要求。另外,由于原回轉(zhuǎn)窯窯頭縮口設計不合理,直徑收縮過大(見圖4),本次改造取消了回轉(zhuǎn)窯窯頭縮口,窯口直徑由?4 350mm擴大至? 4 750mm,以降低窯口風速和局部阻力損失。窯頭收縮取消后,可以相應地擴大窯門罩尺寸,從而降低窯頭粉塵循環(huán)。

圖3 C2~C5旋風筒改造示意圖

圖4 改造前的窯頭縮口示意圖

圖5 SCLW6-CM帶中間輥破的第四代篦冷機示意圖

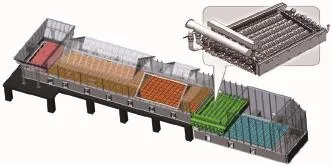

4.4篦冷機

改造前的篦冷機為IKN早期的第三代篦冷機,由于設備老舊,維修維護困難,熱回收效率低,出篦冷機熟料溫度高,本次改造直接更換為天津院最新型的第四代帶中間輥式破碎機的行進式篦冷機(見圖5),將產(chǎn)品升級換代。由于該線采用高鐵配料,液相量大,熟料易結大塊,采用中間輥破可以徹底解決出篦冷機熟料溫度高的問題,同時提高出篦冷機入AQC鍋爐的風溫,提高窯頭余熱發(fā)電量。

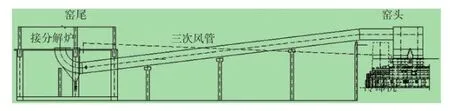

4.5三次風管

改造前三次風管的直徑為2 650mm,管道內(nèi)風速偏高,壓損較大。本次改造將三次風管整體更換,直徑擴大至2 850mm,同時取消了原有獨立的三次風沉降室,按照新的設計理念,將篦冷機抽風口擴大為沉降室,起到降低三次風含塵量的作用(見圖6)。

圖6 改造后的三次風管布置圖

5 改造前后的熱工標定數(shù)據(jù)及運行指標對比

改造前后主要部位的溫度和壓力測試結果對比見表2,從測試結果看:

(1)通過各級旋風筒、三次風管、回轉(zhuǎn)窯縮口等部位的降阻改造,熟料產(chǎn)量從5 000t/d提高到5 400t/d,爐列出預熱器壓力由-7 826Pa下降至-6 590Pa,窯列出預熱器壓力由-7 319Pa下降至-5 730Pa。通過降阻改造措施,在提產(chǎn)的同時燒成系統(tǒng)的壓損降低了1 400Pa左右。

(2)預熱器出口溫度改造前后平均值均為310~320℃,預熱器的整體換熱效率變化不大,可見各級旋風筒的改造在降低壓損的同時沒有降低分離效率。

(3)改造前爐列C5旋風筒出口溫度比分解爐出口溫度高,即存在“溫度倒掛”現(xiàn)象。改造后“溫度倒掛”現(xiàn)象消失,說明分解爐內(nèi)煤粉燃盡度提高。

(4)窯頭冷卻機更換為第四代帶中間輥式破碎機的篦冷機后,熟料溫度明顯下降,由225℃降低至106℃,窯尾三次風溫由848℃升高至977℃,冷卻機的熱回收效率大幅度提高。

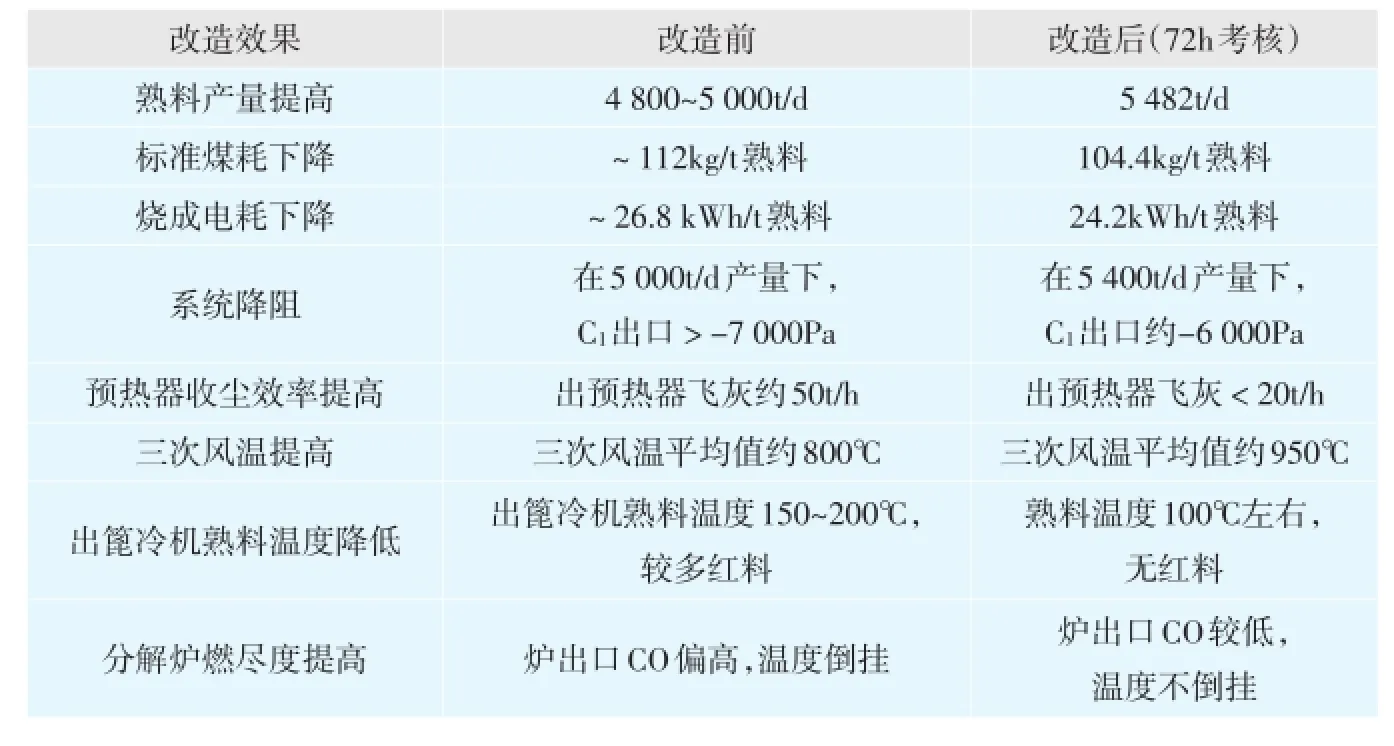

改造后生產(chǎn)線進行了72h連續(xù)運行考核,表3是改造前后主要指標和參數(shù)的對比表。技術改造后,生產(chǎn)運行穩(wěn)定性增強,各項技術經(jīng)濟指標得到全面提升。

表2 改造前后主要部位溫度和壓力測試結果對比

表3 生產(chǎn)線改造前后主要指標及參數(shù)對比

6 結語

華潤水泥廣州珠江水泥有限公司通過技術優(yōu)化實現(xiàn)了燒成系統(tǒng)主機設備的更新?lián)Q代,降低了燒成系統(tǒng)的煤耗和電耗,提高了設備運行可靠性和生產(chǎn)運行穩(wěn)定性。此次改造使該公司上世紀80年代投產(chǎn)的生產(chǎn)線各項指標在華潤水泥各生產(chǎn)基地處于較好水平,有效地提高了公司的市場競爭力,為公司的可持續(xù)發(fā)展奠定了基礎,也為水泥企業(yè)的節(jié)能減排提供了新的思路,對提升華潤水泥各基地的技術水平意義重大。

[1]代申學,彭學平.九江南方2×2 500t/d煅燒劣質(zhì)煤技術改造[J].水泥技術,2011,(3):80-83.

[2]陶從喜,董蕊,等.2 500t/d燒成系統(tǒng)的改造[J].水泥技術,2014,(6):18-19.

[3]彭學平,陶從喜.旋風預熱器阻力特性機理的研究[J].水泥,2008,(6):13-15.

Optimizationof4 000t/d Clinker Production Line's Burning System with SLC Calcinerr

TQ172.622.29

A

1001-6171(2016)05-0087-04

通訊地址:1華潤水泥控股有限公司,廣西南寧530021;2天津水泥工業(yè)設計研究院有限公司,天津300400 3中材裝備集團有限公司,天津300400;

2016-01-26;編輯:呂光