高硫煤在預分解窯上的應用

鄭青宏

高硫煤在預分解窯上的應用

鄭青宏

1 概述

紅河州紫燕水泥有限責任公司2 500t/d新型干法水泥生產線由南京水泥工業設計研究院設計,2010年2月投產運行,現由華潤水泥控股有限公司負責生產運營管理。該公司采用65%的無煙煤加35%的煙煤的混合煤作燃料,煤中全硫高達4.0%以上。2013年進行過一次大的改造(煤粉秤更換、冷卻機風機調整),熟料產量基本穩定在100t/h,但燒成系統整體煤耗依然較高。2013年平均標準煤耗135kg/t熟料,2015年平均標準煤耗126kg/t熟料,2016年平均標準煤耗121.8kg/t熟料。紅河州紫燕水泥有限責任公司燒成系統所用燃料中全硫含量高達4%以上,遠遠高于一般水泥企業用煤對于硫的要求,為適應高硫煤在燒成系統中的應用,紅河州紫燕水泥有限責任公司采取了一系列措施。

2 燒成系統現狀及存在的問題

2.1燒成系統狀況

紅河州紫燕水泥有限責任公司位于云南省紅河州建水縣臨安鎮東村,使用預分解干法燒成工藝,2010年2月投產,設計指標為2 500t/d(海拔高度1 350m)。燒成系統主要設備規格性能見表1。

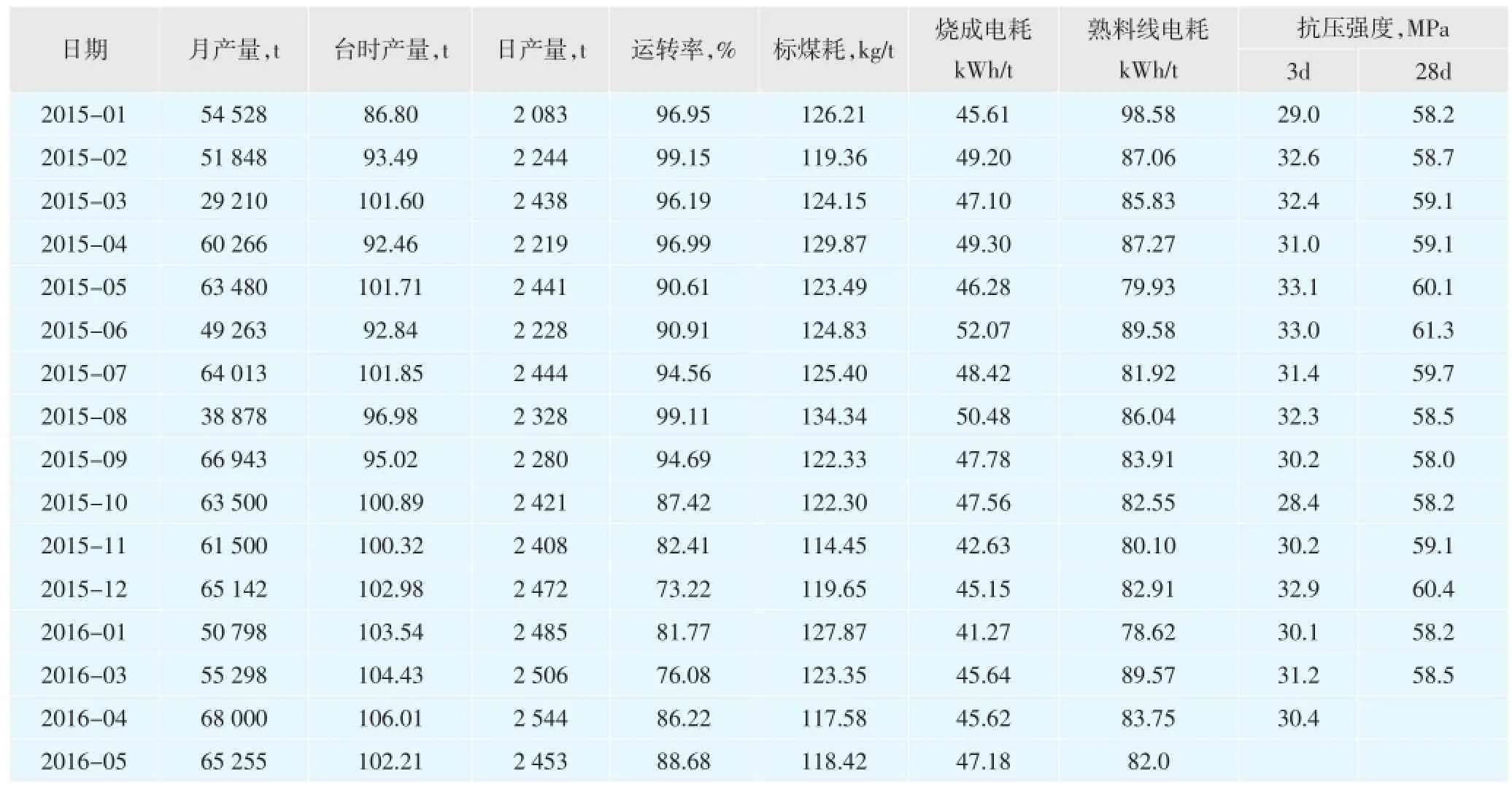

目前回轉窯產量基本在2 400t/ d左右。熟料3d抗壓強度約32~33MPa,28d抗壓強度56~57MPa,熟料質量一般。生產線統計見表2。

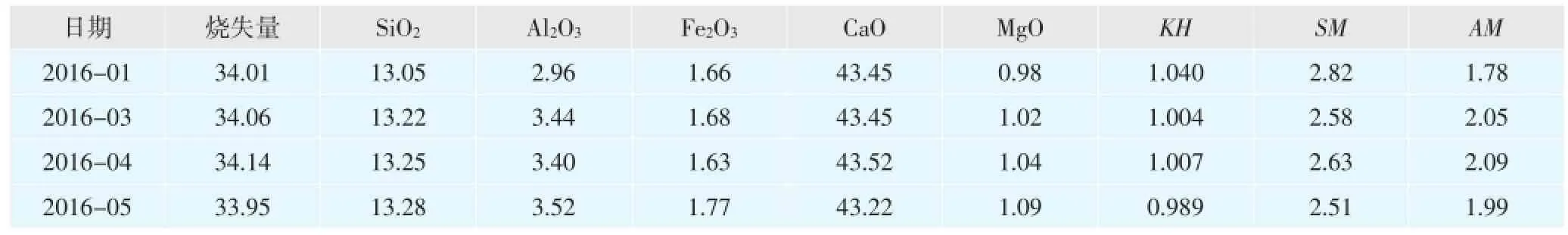

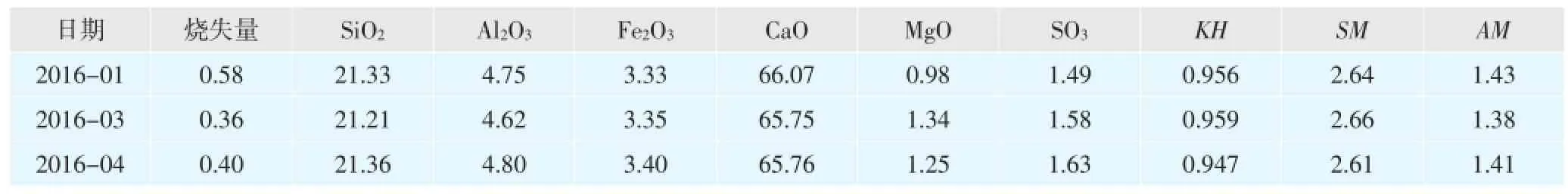

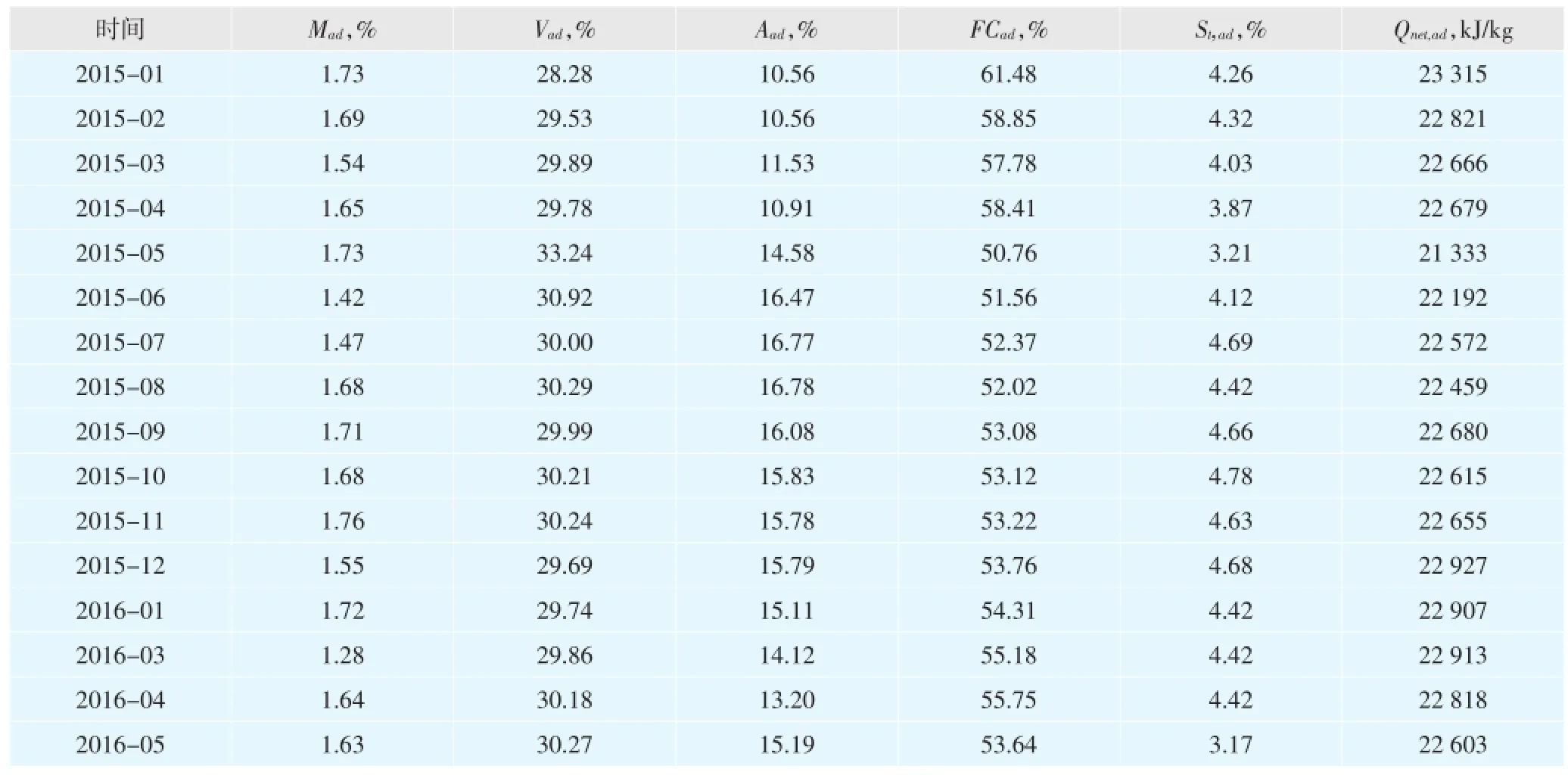

入窯生料成分分析、出窯熟料成分分析及煤粉工業分析分別見表3、4、5。

2.2燒成系統存在的問題

目前燒成系統使用高硫煤的主要問題是系統結皮嚴重、熟料結粒差、飛砂量大及熟料拉鏈機因結粒細小而造成漏灰嚴重。回轉窯系統典型操作畫面見圖1。

3 使用高硫煤的技術對策

3.1高硫煤對燒成系統的主要影響

高硫煤對燒成系統的主要影響是易造成結皮甚至堵塞,還有熟料結粒細小,飛砂料偏大。

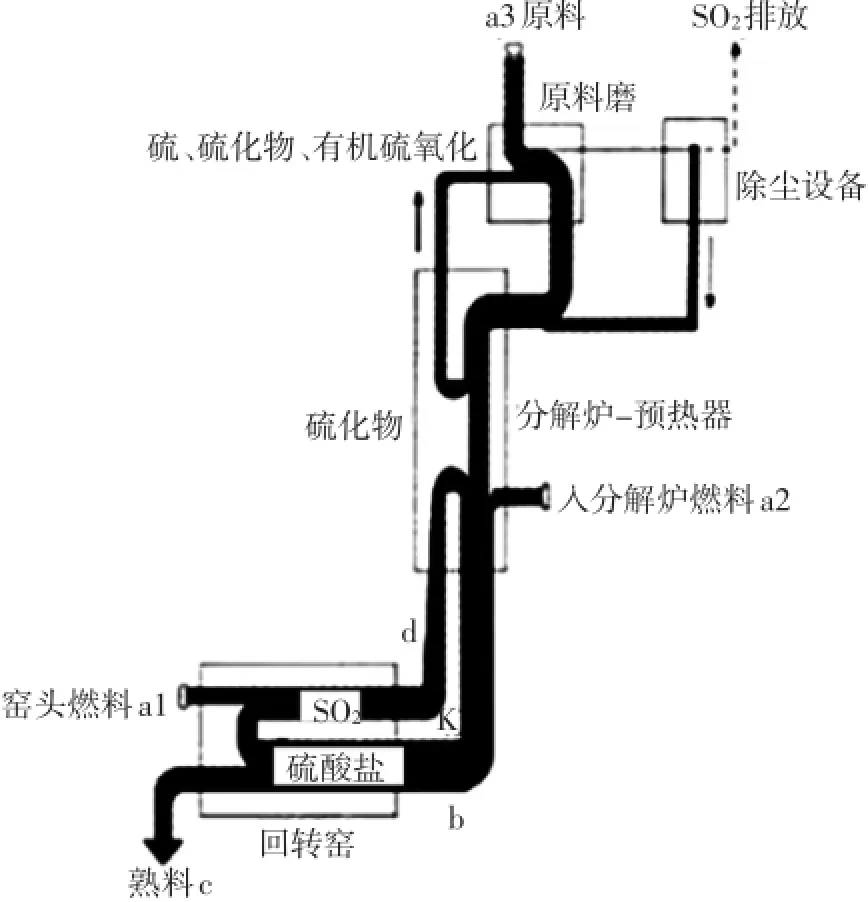

硫在預分解窯系統中的循環見圖2。

由燃料引入的硫分別在窯頭和分解爐內燃燒生成SO2,可以被堿性氧化物和氧化鈣吸收生成硫酸鹽。其中部分硫酸鹽在高溫帶分解,釋放出的SO2氣體隨窯氣向窯尾運動,到達最底兩級預熱器等較低溫度區域時,冷凝在溫度較低的生料上,并隨著生料一起進入窯內,然后又被吸收生成硫酸鹽,從而形成預熱器和窯之間的硫循環和富集。預分解窯最底級旋風筒下料管、窯尾煙室以及回轉窯分解帶溫度較高部位的結皮、結圈和結蛋,很多是由硫酸鹽及其復合化合物引起的。

表2 回轉窯系統產、質量月報表

表3 入窯生料成分分析(%)及率值

表4 出窯熟料成分分析(%)及率值

液體表面張力決定了熟料結粒的大小。從國外文獻報道得知,熟料平均粒徑與表面張力有一個近乎線性的關系,表面張力每減少0.1N/m,熟料粒度減小10mm。表面張力會影響液固表面潤濕程度,液體表面張力越小,越容易潤濕熟料顆粒和固相物質,從而減弱顆粒的聚集作用,致使生成的熟料顆粒粒徑較小。溫度增加,離子動能增加,液體表面張力降低。液體表面張力取決于液體的結構,也受液體表面層的結構和成分的影響。帶s電子的元素如K、Na、Mg負電性增加,表面張力相應增加;帶p電子的元素如S、Cl負電性減小,表面張力相應降低。熔體中K+、Na+、SO42-共存時,表面張力降低。采用高硫煤作燃料的工廠,液相粘度和表面張力降低,使得熟料顆粒結構疏松,物料在窯內滾動時難以形成較大顆粒,或形成了較大顆粒也會由于多次滾動而散開,產生大量細粉料。所以過高的硫酸鹽飽和度或過高的硫酸堿含量,會使窯中產生過多的熟料細粉料。

3.2高硫煤使用的技術對策

為了有效減少高硫煤對燒成系統的影響,紅河州紫燕水泥有限責任公司通過多年的生產運行,總結經驗如下:

表5 生產線用煤粉工業分析

圖1 考察期間燒成系統操作畫面

(1)控制煤粉細度80μm篩篩余<2%,同時加大系統拉風,主要是控制回轉窯的強氧化氣氛,控制窯尾煙室O2含量在4%以上,防止還原氣氛的產生造成系統頻繁結皮堵塞。

(2)使用固硫劑減少硫在系統中的循環,減少煙室及分解爐縮口部位的結皮。

雖采取了如上措施,但由于拉風較多,預熱器系統阻力在產量到2 100t/d時高達6 000Pa以上,遠遠高于設計值,而且由于熟料結粒細小,三次風管積灰嚴重,熟料拉鏈機也漏灰嚴重,這是使用高硫煤很難克服的問題。

4 結語

圖2 預分解窯中的硫循環

紅河州紫燕水泥有限責任公司2 500t/d生產線燒成系統,使用全硫含量高于4.0%燃煤作燃料來煅燒熟料,易造成燒成系統的結皮堵塞、熟料結粒細小、飛砂料偏多,受其影響該生產線窯產量一直偏低,煤耗偏高。雖然采取固硫劑等措施使系統的生產穩定性有了一定的改善,但還不能從根本上解決問題。比較好的措施是控制煤種全硫含量<1.5%,目前我們正在嘗試進行煤質的調整。

紅河州紫燕水泥有限責任公司使用高硫煤的實踐為其他水泥企業提供了使用高硫燃料的經驗,供使用高硫燃料的企業借鑒參考。■

Application of High-sulfur Coal in Precalcination Kiln System

TQTQ172172..625625..2 2

A:A

10011001--61716171(20162016)0606--00730073--0404

通訊地址:華潤水泥控股有限公司,廣東深圳518001;2016-08-24;編輯:趙星環