硫對水泥熟料煅燒的影響(下)

陳友德,程 亮,鄭德喜,趙艷妍,鄭金召

硫對水泥熟料煅燒的影響(下)

陳友德1,程亮2,鄭德喜3,趙艷妍1,鄭金召1

(上接第5期)

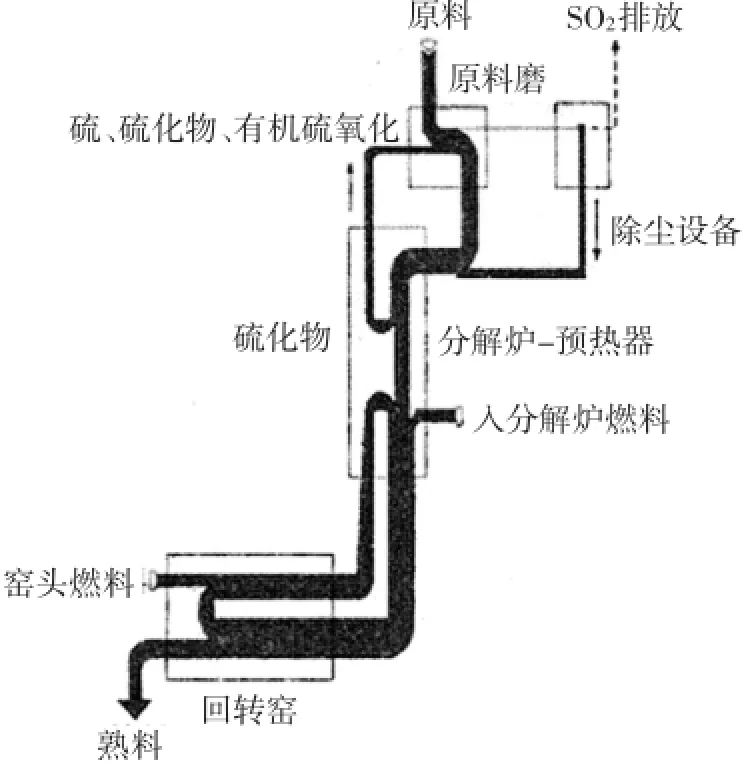

上述情況表明:預分解系統內,燃料所含的有機硫,在窯頭和分解爐內高溫工況下燃燒生成的SO2,與生料內的氧化鉀、氧化鈉、碳酸鈣分解產生的氧化鈣作用,生成硫酸鹽,隨窯料運行至窯內,在此過程中,與未完全分解的碳酸鈣和窯料中的C2S、CA等化合物作用,生成一些過渡復合化合物。上述物料在窯內進一步加熱過程中,過渡復合化合物分解成硫酸鹽和熟料礦物,在氧化氣氛下,最終成為熟料成分。此外,當窯料>1 200℃時,堿性硫酸鹽揮發,而硫酸鈣開始分解,生成SO2。若煙氣為還原氣氛,則硫酸鹽均分解生成SO2、堿性氧化物和氧化鈣。SO2隨煙氣后逸,與堿性氧化物和氧化鈣作用,生成硫酸鹽,形成硫循環。預分解窯系統內,原燃料燃燒產生的硫循環見圖7。

圖7 硫在燒成系統內的循環

(2)燃料中的硫進入熟料的量

煤粉在預分解系統內燃燒后,所含的硫全部進入熟料中,單位熟料中SO3含量(g/kg)計算公式如下:

式中:

A——燒成熱耗,kJ/kg

B——煤粉熱值,kJ/kg

S——燃料中的硫含量,%

3 減緩硫、氯、堿循環的措施

3.1減少入窯原燃料中的硫、氯、堿的含量

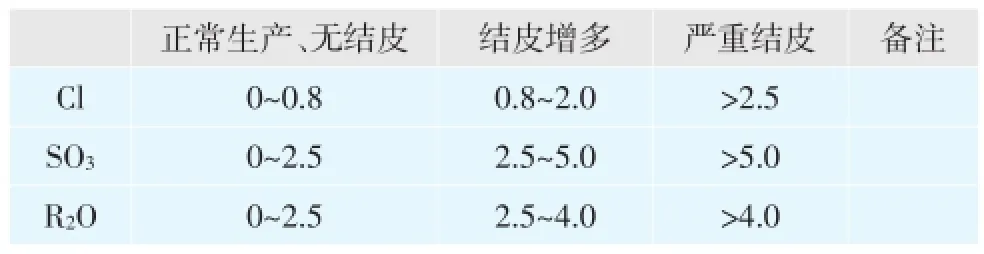

硫對熟料煅燒和裝備損壞的影響均與堿、氯形成的化合物和復合化合物有關,減緩的措施是盡可能減少進入系統的生料和燃料中的硫、氯、堿的含量。國外某耐火材料公司,為減少結皮對生產和耐火材料的影響,通過長期的現場結皮料分析,提出熟料內Cl、SO2、R2O值與結皮趨勢(見表7),表明堿、硫、氯含量越多,越易結皮堵塞。

表7 熟料中Cl、SO3、R2O值與結皮趨勢,%

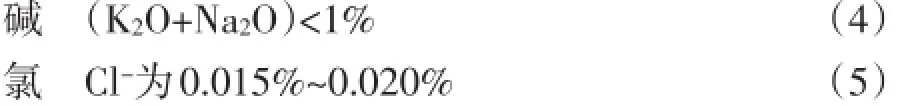

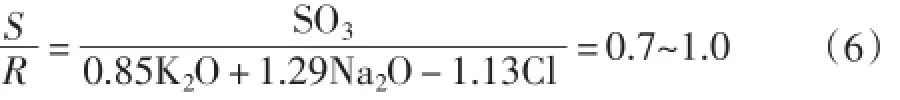

為控制入窯生料和燃料的堿、氯、硫的含量,減緩結皮堵塞,控制值如下:

硫生料和燃料的硫堿比

從一些企業的生產實踐來看,結皮堵塞不僅與硫的含量有關,更多的與硫、氯同時存在時氯的含量有關。

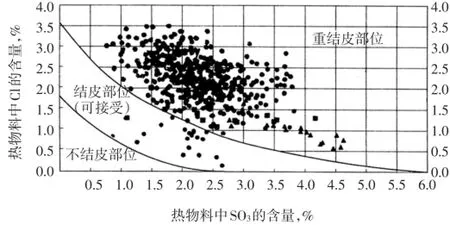

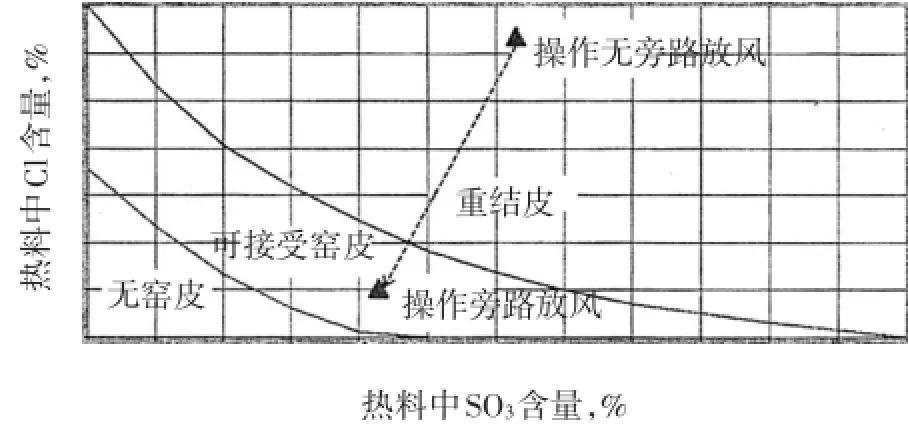

歐洲某企業以含硫、氯較高的工業廢物作燃料煅燒時,經常出現系統結皮堵塞。對每次結皮堵塞的熱物料中的Cl、SO3進行分析,結果見圖8。

圖8熱物料中Cl、SO3含量對結皮的影響

圖8表明,當熱物料中只有Cl,富集量>1.7%時,出現結皮趨勢,當>3.5%時則大量結皮。當熱物料中只有SO3,富集量>2.0%時出現結皮趨勢,當>4.5%時則大量結皮。當熱物料中同時含有Cl和SO3時,均對結皮產生影響,結皮出現在兩條曲線之間的位置,低于下部曲線為不結皮區,而高于上部曲線則為大量結皮區域,總體來說,熱物料中富集的Cl和SO3含量均>1.0%時,開始出現結皮,隨著含量的增加,結皮增加。

氯、硫化合物同時存在,產生嚴重結皮的原因是,一般的水泥原料中,均含有一定數量的鉀(K),在熟料煅燒過程中,生成氯化鉀(KCl),極易生成鈣明礬石(2CaSO4· K2SO4)等過渡化合物,這些化合物的熔融物有較大的粘聚強度,易使物料結皮結塊,影響生產。

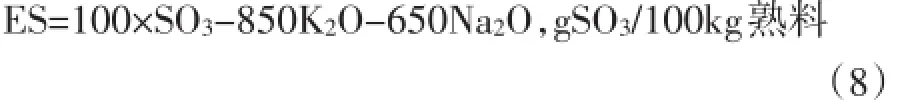

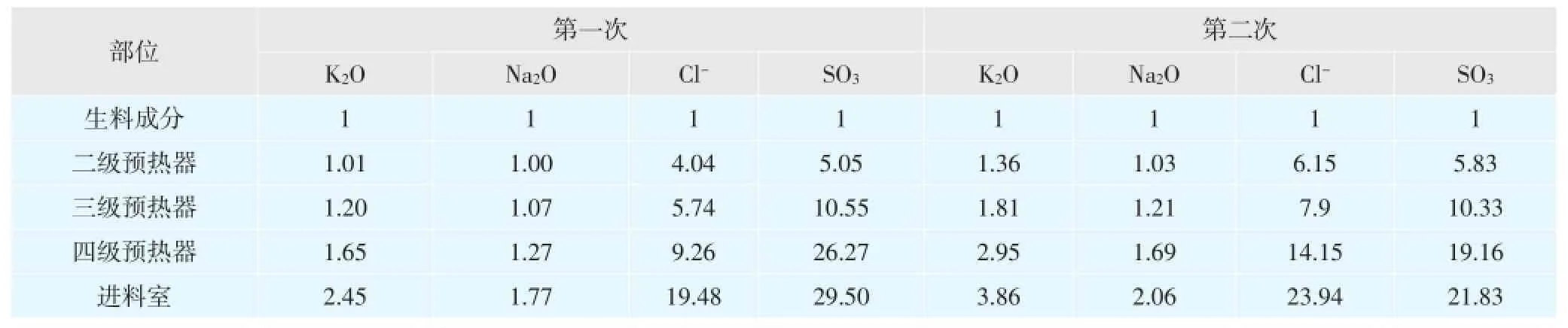

結皮堵塞不僅與入窯原料中的氯、硫含量有關,更與氯、硫的富集程度有關。從理論上講,氯堿化合物的揮發溫度遠低于熟料煅燒溫度,氯的富集程度接近100倍,而硫堿化合物富集程度遠低于此值。但從個別企業的情況來看,硫堿化合物與硫酸鹽的揮發、分解等因素有關,個別情況甚至高出氯富集程度。這種情況表明,生產中出現結皮堵塞時,必須結合具體情況分析結皮原因,采取解決措施(表8)。

3.2合適的硫堿比

為控制硫堿在生產過程中結皮結圈堵塞,必須重視控制硫堿比值,通常比值為0.7~1.0時較合適。其原因是,熟料在煅燒過程中生成的二氧化硫,更易與氧化鉀和氧化鈉作用,生成不易揮發的硫酸鉀和硫酸鈉,而不會生成在同一高溫下易分解的硫酸鈣。應盡量減少硫酸鹽在窯內燒成帶揮發,因為硫酸鹽分解產生的二氧化硫會隨煙氣后逸,與氧化鉀、氧化鈉作用生成硫酸鉀、硫酸鈉,在合適的溫度下熔融,與窯料一起形成結皮結圈。

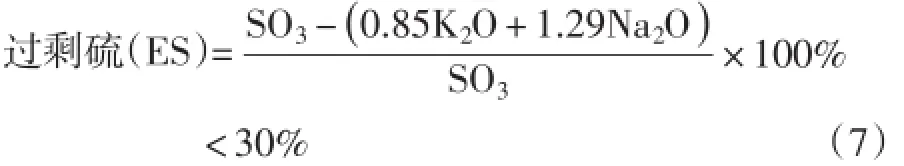

在實際生產中,價格相對較低的燃料和工業廢棄燃料所含的硫偏高,一些企業在使用此類燃料時,對過剩硫指標值進行了限制,其原因是,過剩的硫所生成的二氧化硫均與碳酸鈣分解產生的氧化鈣作用,生成硫酸鈣。而窯內硫酸鈣在1 200℃以上開始分解,理論上是1 400℃完全分解,而實際上是接近1 550℃才完全分解。為減少硫酸鈣分解所產生的二氧化硫循環堵塞對生產的影響,對過剩硫進行了控制。丹麥F.L.Smidth公司采用過剩硫公式來控制過剩硫的指標,即:

近年來,燃料價格上漲,生產企業被迫使用含硫量過高的燃煤和石油焦,以致于過剩硫的數值超過上述公式限定的<30%,通常過剩硫數值在250~600g/100kg熟料是能進行生產的。目前我國西南地區100kg熟料內含SO3量高于1 800g也在生產。過剩硫主要為硫酸鈣(CaSO4),減少CaSO4揮發主要是降低煅燒溫度和增加空氣過剩系數,過剩硫的另一簡化計算公式為:

3.3降低熟料煅燒溫度

降低熟料煅燒溫度,可在一定程度上減少CaSO4的分解率和K2SO4、CaSO4的揮發量,而熟料煅燒溫度又與入窯生料的易燒性有關,更與原料性能、配料率值、生料細度等因素有關。在生產過程中,原料往往難于改變,而人為能改變的是生料易燒性,生料常用的易燒性公式為:

表8 不同部位結皮熱物料的堿氯硫成分與生料的比值

式中:

fCaO 1 400℃——1 400℃時煅燒30min后的fCaO LSF——(CaO+0.75MgO*)(/2.8SiO2+1.18Al2O3+ 0.65Fe2O3)

SM——SiO2(/Al2O3+Fe2O3)

Q45——>45μm的粗顆粒石英

C125——>125μm的粗顆粒石灰石

R45——>45μm的其他酸性不溶礦物(長石等)

注:式中Q45、C125、R45以生料樣品總的百分數來表達。

*MgO含量>2%時,則乘以系數1.5。

公式等號右側前半部表示生料化學性能所起的作用,后半部為生料細度的影響。從式(9)來看,石灰飽和系數LSF、硅酸率SM值越高,fCaO值越高,煅燒溫度也越高,同樣二氧化硅(SiO2)細度、碳酸鈣(CaCO3)細度以及不熔物細度的篩余值越高,fCaO值和煅燒溫度值也越高。

從式(9)來看,影響煅燒溫度最大的是SM值和SiO2顆粒細度。當LSF差值為±1時,fCaO值會有±0.343的變化;當SM差值為±1時,fCaO值會有±2.74的變化;而SiO2>45μm的顆粒有±1%的變化時,fCaO值有±0.83的變化。上述情況表明,影響熟料煅燒溫度的主要因素為SM值和SiO2>45μm的顆粒細度。在生產過程中,合理控制SM值及SiO2>45μm的顆粒細度,必將降低熟料煅燒溫度,相應降低SO2揮發值。

3.4控制窯內煙氣氣氛

為減少硫酸鈣分解產生二氧化硫,以及硫酸鹽與碳作用產生二氧化碳,除了控制熟料煅燒溫度外,還需控制煙氣中的氧含量和一氧化碳含量。通常的控制值是:窯尾進料室內煙氣的氧含量必須>2%,并隨窯料中的硫含量增加而增加,一般>4%,窯尾進料室煙氣中的一氧化碳含量<0.1%。

某水泥廠煅燒熟料的生料內硫含量為0.330%~ 0.334%,燃煤中硫含量為1%,為降低生產成本,采用含硫6%的石油焦。在試生產時,燃料的配比為石油焦占68%,燃煤占32%。在取得成功的基礎上,石油焦用100%,此時,生料內的過剩硫從856g/100kg熟料增至1 405g/100kg熟料,為保持正常生產,窯尾進料室的氧含量最低為2%~3%,而實際生產中為2.9%~4.0%。圖9為采用熱動力模擬計算的窯尾進料室煙氣內氧含量與硫的揮發系數之間的關系,但實際生產中氧含量有所增加,一般≯4%。

圖9 窯尾進料室煙氣內氧含量和硫的揮發系數關系(熱動力數值模擬)

3.5加強原燃料均化及控制入窯生料、燃料性能和數量穩定

為避免原燃料內硫堿成分不均,造成熟料煅燒的工藝操作變化,應盡量做好原燃料均化,此外還需確保入窯生料成分、燃料性能和數量均勻,避免熟料煅燒出現溫度過高或偏低的現象。

(1)入窯生料成分和數量均勻

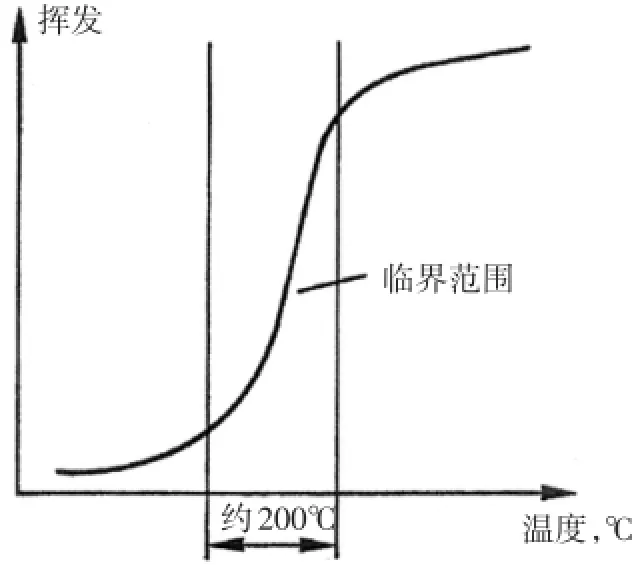

物料的揮發溫度均有一個臨界溫度范圍,當溫度達到臨界溫度范圍時,物料揮發呈指數增加。而當溫度增高至某一點時,揮發達到最大值,通常約200℃(圖10)。

圖10 物料的揮發溫度與臨界溫度范圍

硫酸鈣從1 200℃開始揮發,理論上至1 400℃完全揮發,而熟料煅燒過程中,受種種因素的影響,實際上在1 550℃才完全揮發。入窯生料成分和入窯量不均,必然造成煅燒溫度過低或過高的工況,過低時影響產品質量,過高時增加二氧化硫揮發。

(2)入窯燃料性能和數量均勻

入窯燃料性能主要為揮發分、熱值、灰分、水分、硫含量和煤粉細度,每一種性能的變化必然造成燃料燃燒的不均,從而造成燃料不完全燃燒,易使窯內煙氣氣氛產生變化。輕則易使煙氣內氧含量降低,重則產生還原煙氣,嚴重時還會造成煤中的碳顆粒不完全燃燒,在生產時沉積在窯料內,造成硫酸鹽的還原分解。

3.6加強熟料煅燒的生產控制

(1)加強燃燒器的操作控制。窯頭燃燒器采用高沖量、短焰急燒,避免低沖量、長焰慢燒,確保煤粉燃盡,避免未燃盡的煤粉從火焰下落至窯料層。調節燃燒器位置,避免火焰偏下沖擊料層,偏上沖刷窯皮和耐火磚。

(2)加強冷卻機的操作控制,提高入窯的二次風溫和入爐的三次風溫。

3.7其他操作控制注意事項

(1)在保持熟料煅燒產量和質量的前提下,適當加快窯速,縮短窯料在窯內停留時間,減少料層表面的窯料遭受火焰高溫過長時間的輻射,致使硫酸鹽揮發。

(2)減少粉塵熟料循環對煤粉燃燒產生的影響,粉塵熟料產生的因素較為復雜,筆者為此發表了文章《飛砂料、“雪人”熟料生成原因及危害性和減緩措施》(《水泥技術》2015年第1期、2015年第2期)。

(3)做好游離氧化鈣(fCaO)數值的控制,硫酸鈣分解產生CaO,必將提高fCaO的數值。在熟料煅燒過程中,人們習慣于提高煅燒溫度以降低熟料內游離氧化鈣的數值,而在硫過剩的窯料內,提高溫度一方面會增加C2S與fCaO的結合程度,降低熟料內的fCaO,另一方面又會增加硫酸鈣分解產生的氧化鈣數量,此類情況在熟料煅燒生產控制中應予注意。

(4)適當加大窯尾廢氣風機的風量和風壓,燒成系統裝備盡可能做好密閉,減少不必要的漏風,三次風管閥門需調節靈活,有利于生產過程中二次、三次空氣合理分配及分解爐和回轉窯合理用風。

(5)煤粉的揮發分及其他性能均是變化的,為使不同揮發分煤粉完全燃燒,入窯煤粉細度必須與之相匹配,按照經驗,入窯煤粉0.09mm篩的篩余值大致為:

入窯煤粉篩余值≤揮發分值

煤粉過細,易使火焰溫度局部偏高,燃料燃燒大量吸氧,從而導致空氣供應不足,造成局部煙氣呈還原氣氛;煤粉過粗,則會造成不完全燃燒,易使未完全燃燒的煤粉下落至窯料層面上。

由于煤粉性能變化較大,很難明確煤粉細度,上述建議僅供參考,生產企業應結合現場工況與煤粉性能,合理控制煤粉細度。

3.8旁路放風

若原燃料中氯、硫、堿含量過高,在長期的熟料煅燒過程中,因氯堿化合物熔融溫度低于熟料煅燒溫度而不能排出窯外,全部留在窯內富集,從而造成嚴重的結皮堵塞。在含氯高的原燃料煅燒熟料時,應設置旁路放風排氯,將系統內的硫、氯含量控制在正常的生產范圍內,才能保持連續生產。

預熱器、預分解窯系統設置旁路放風時,放風一般從窯尾進料室抽取。大致情況是,氯富集量高,2%~5%的窯尾煙氣放風就能打破系統氯循環。而鉀或硫在系統內富集3~5倍,高溫時約65%以上揮發或隨熟料離窯,因而需要15%~30%的窯尾煙氣放風,才能打破系統內的硫、堿循環。而堿循環,鈉富集僅2倍,高溫時期20%~30%揮發則需>50%的窯尾煙氣放風,才能打破系統內的堿循環。放風損失的熱量大致是,一般增大窯尾煙氣放風,預熱器窯熱損失4.18×(3~4)kJ/kg熟料,預分解窯為4.18×(1.5~2)kJ/kg熟料。

硫循環可通過窯內煙氣氧化氣氛將硫固定在熟料內離窯,從而減緩系統內硫循環的數量,相應減少硫的放風量,但實際情況往往是硫和氯同時存在而造成堵塞,此時應以放風排氯為主。在排放過程中,適當地減少一些硫含量,其優點是放風量低、熱損失低。

國外某生產線在生產過程中,熟料中的氯含量達到3.2%,硫含量為3.2%,出現了嚴重的結皮堵塞,為此采取了氯的放風措施,將熟料中的氯含量從3.2%降至0.4%,硫含量從3.2%降至2.2%,結皮、堵塞現象大幅下降,生產正常(圖11)。

圖11 結皮狀況及減少措施

我國水泥工業旁路放風裝置不多,其原因是收下的粉塵含氯量高,不宜用作原料,作混合材用量不多,填埋占地太多且污染場地。國外也遇到這個問題,但通過科學試驗和生產實踐現已解決。解決的途徑是,收下的粉塵中主要是氯化鉀,其次是氯化鈉和硫酸鹽以及氧化鈣、碳酸鈣等化合物。通過常規的化工處置,將氯化鉀等化合物分離成純度較高的化合物,可用作化肥;氯化鈉和硫酸鹽可用作化工原料;氧化鈣、碳酸鈣可作水泥原料或混合材。這樣的方式有一定的經濟效益,有利于可持續運行。此外,系統內堿、氯、硫富集量均下降有利于正常運行和熟料產質量提高,同時還可減少耐火材料和金屬部件的損壞,上述技術動態值得關注。

3.9機械裝置清除結皮

當系統在生產過程中出現結皮后,可借助機械外力清除,常用的裝置有空氣炮、高壓水機和壓縮空氣等。

3.10抗結皮耐火襯料

在結皮嚴重的部位,可選用抗結皮耐火磚和耐火澆注料,減緩結皮。

4 高硫燃料對生產和熟料性能的影響

4.1對生產的影響

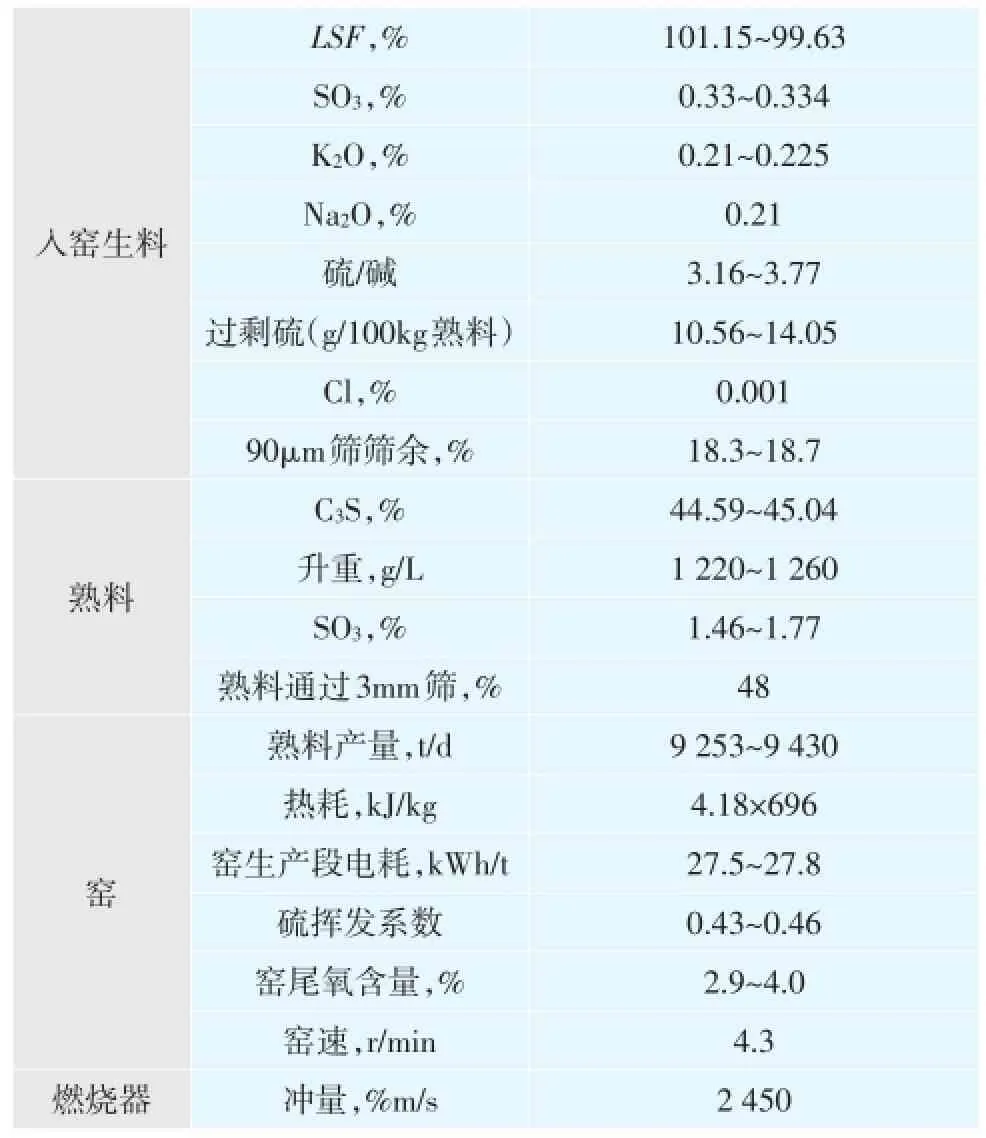

高硫燃料煅燒熟料時,對產量、熱耗、電耗以及熟料質量有一定程度的影響。某水泥公司在煅燒含6%硫的石油焦時,與煅燒含硫1%燃煤相比,熟料產量從9 509t/d下降至9 253t/d,下降約2.6%。熱耗均為4.18×696kJ/kg熟料,保持穩定。而電耗因窯尾風機轉速增加而適當增加,從燒成工段的27.16kWh/t熟料增加至27.8kWh/t熟料,僅增加0.64kWh/t熟料。

為控制熟料質量,熟料升重從1 212g/L提高至1 260g/L,細顆粒熟料有所增加,3mm以下顆粒通過量從45%增至48%,熟料強度下降2%~4%,而粉磨水泥時,石膏消耗量降低0.7%。

煅燒含6%硫的石油焦,窯尾煙氣經生料磨收塵器排至大氣,煙氣中的SO2含量均<50mg/m3(標)(10% O2),沒有多大變化,表明石油焦燃燒生成的SO2均被CaO吸收。

該生產線在試生產過程中煅燒高硫石油焦的有關參數見表9。

4.2硫含量對熟料性能的影響

熟料中SO3含量增加,熟料熔體粘度增加,不利于生成C3S,熟料中C2S量增加,對熟料強度有所影響,若熟料內SO3含量>2%,而堿含量偏低,所磨制成的水泥凝結不正常。

熟料中的硫堿比為1時,熟料中C3S含量較高,而當硫堿比為1.4時,C3S含量下降。

5 結語

高硫原燃料在熟料煅燒時,對生產和產品產量、質量、裝備維護以及排放產生影響,是各種硫酸鹽、硫化物在熟料煅燒過程中,不同溫度下的揮發、分解和還原反應所致。在生產過程中,找出產生問題的原因,提出具體解決措施,可在一定程度上緩解或解決問題,有利于正常生產。

參考資料:

[1]陳友德.水泥預分解窯工藝與耐火材料技術[M].北京:化學工業出版社,2011.

[2]M.Enders,Haesel,et al.Reaction of alkalis,chlorine and sulfur during clinker production[J].Cement International,2011,(3).

[3]Prakash Singh,et al.Using high-sulphur raw materials and fuels in a cement plant-a case study[R].Cement Plant Environmental Handbook (Second Edition).■

Effect of Sulfur on the Sintering of Cement Clinker(Ⅱ)

表9 高硫燃料有關生產數據(供參考)*

TQ172.18

A

1001-6171(2016)06-0024-05

通訊地址:1天津水泥工業設計研究院有限公司,天津300400;2同煤集團建材公司,山西大同037003;3天津綠曙環保科技有限公司,天津300400;

2016-08-04;編輯:呂光