非等厚不銹鋼電阻點(diǎn)焊工藝

李雪飛,陳志凱,劉 超,陳雪瑩,楊海鑫,湯云鵬,淡 婷

(首都航天機(jī)械公司,北京100076)

非等厚不銹鋼電阻點(diǎn)焊工藝

李雪飛,陳志凱,劉超,陳雪瑩,楊海鑫,湯云鵬,淡婷

(首都航天機(jī)械公司,北京100076)

研究了非等厚不銹鋼電阻點(diǎn)焊工藝,分析點(diǎn)焊接頭質(zhì)量、顯微組織特征以及顯微硬度分布規(guī)律。結(jié)果表明,采用硬規(guī)范形成的焊點(diǎn)外觀質(zhì)量合格、撕裂性能良好。顯微組織分析表明,點(diǎn)焊熔核被晶粒細(xì)小的塑形環(huán)包圍,熔核組織主要由發(fā)達(dá)的柱狀晶和胞狀晶組成。顯微硬度測(cè)定表明,熔核區(qū)域的維氏硬度值基本一致,但與兩側(cè)母材存在一定的差異。

非等厚;點(diǎn)焊接頭;顯微組織;顯微硬度

0 前言

不銹鋼具有良好的耐蝕性、高溫性能、高強(qiáng)度和焊接性能,廣泛應(yīng)用于宇航、汽車、機(jī)械、儀器儀表和能源等領(lǐng)域[1]。非等厚度不銹鋼材料的焊接在航天發(fā)動(dòng)機(jī)燃燒室、閥門組件等航天產(chǎn)品結(jié)構(gòu)中經(jīng)常出現(xiàn),薄件材料厚度0.1~1.0 mm。航天產(chǎn)品苛刻的使用條件對(duì)焊接質(zhì)量提出了很高的要求,如發(fā)動(dòng)機(jī)閥門上的薄件零件作為彈性敏感元件,必須保證靈敏、可靠、準(zhǔn)確,所以對(duì)焊接質(zhì)量有著特殊的要求:薄件焊接變形小、焊縫無氧化、接頭組織性能良好等。對(duì)于較薄不銹鋼板材,由于熔焊加熱時(shí)間長(zhǎng)、熱輸入較大,所以焊接時(shí)容易造成被焊材料變形量較大,而且接頭中的組織結(jié)晶時(shí)間長(zhǎng),易產(chǎn)生粗大晶粒,且熱影響區(qū)寬度大,導(dǎo)致焊接接頭組織及力學(xué)性能惡化,焊接質(zhì)量難以保證[2]。電阻點(diǎn)焊具有焊接時(shí)間短(ms級(jí))、熱影響區(qū)窄、焊接變形和殘余應(yīng)力小等優(yōu)點(diǎn),在較薄材料焊接方面電阻點(diǎn)焊相比熔焊具有明顯的優(yōu)勢(shì)。對(duì)于非等厚材料點(diǎn)焊工藝,在加熱過程中兩焊件析熱和散熱均不相等,熔核向厚件一側(cè)偏移,使其在薄件中焊透率小于規(guī)定數(shù)值,使焊點(diǎn)承載能力降低。因此,非等厚不銹鋼點(diǎn)焊工藝有待進(jìn)行深入的研究。

本研究針對(duì)非等厚不銹鋼材料點(diǎn)焊工藝存在的難點(diǎn),選用適用于非等厚材料點(diǎn)焊的球形電極,獲得了大厚度比的非等厚不銹鋼材料的點(diǎn)焊工藝參數(shù),對(duì)點(diǎn)焊接頭顯微組織特征及性能進(jìn)行了分析。

1 實(shí)驗(yàn)方法

厚件選用1Cr18Ni9Ti奧氏體不銹鋼材料,厚度10mm;薄件選用1Cr18Ni9奧氏體不銹鋼帶材料,厚度0.4 mm,兩件待焊件厚度比為25∶1。點(diǎn)焊接頭形式按實(shí)際產(chǎn)品進(jìn)行設(shè)計(jì),每件試件上點(diǎn)焊5點(diǎn)均布,如圖1所示。為了避免在焊接過程中產(chǎn)生缺陷,焊前對(duì)待焊材料表面進(jìn)行酸洗處理和丙酮清洗。

圖1 點(diǎn)焊接頭形式Fig.1Spot welding joint form

采用硬規(guī)范(大焊接電流、短焊接時(shí)間)可以糾正熔核偏移現(xiàn)象,其原理為采用硬規(guī)范時(shí)電流場(chǎng)的分布能更好地反映邊緣效應(yīng)對(duì)貼合面集中加熱的效果,并且由于焊接時(shí)間短使熱損失下降,散熱的影響相對(duì)減小,均有利于糾正熔核偏移現(xiàn)象。采用的硬規(guī)范工藝參數(shù)如表1所示。

表1 點(diǎn)焊工藝參數(shù)Tab.1Spot welding process parameters

另外,鑒于焊點(diǎn)壓痕不允許過深、熔核易偏移等因素,薄件側(cè)采用小直徑球形電極以增大電流密度減小熱損失,電極端面呈球形能夠保證形成平滑淺薄的壓痕,厚件側(cè)采用大直徑平臺(tái)電極并通水循環(huán)冷卻以增強(qiáng)散熱。上、下電極直徑的不同使溫度場(chǎng)分布趨于合理,減小了熔核的偏移,可形成良好的點(diǎn)焊接頭,上、下電極形式如圖2所示。

圖2 點(diǎn)焊上、下電極結(jié)構(gòu)Fig.2Spot weld the upper and lower electrode structure

2 實(shí)驗(yàn)結(jié)果及分析

2.1外觀質(zhì)量

采用球形電極、硬規(guī)范點(diǎn)焊的焊點(diǎn)外觀形貌如圖3所示,可以看出焊點(diǎn)輪廓圓潤,沒有焊點(diǎn)表面飛濺、焊點(diǎn)氧化等缺陷。采用球形電極形成了平滑過渡的壓痕,經(jīng)測(cè)量五個(gè)焊點(diǎn)的最深印痕深度分別為0.080 mm、0.065 mm、0.060 mm、0.080 mm和0.077mm,其印痕深度均勻且小于薄件厚度的30%(0.12 mm),滿足中國航天工業(yè)總公司航天工業(yè)行業(yè)標(biāo)準(zhǔn)QJ1289-1995《結(jié)構(gòu)鋼、不銹鋼電阻點(diǎn)、縫焊技術(shù)條件》要求。

圖3 焊點(diǎn)外觀形貌Fig.3Solder joint appearance

將點(diǎn)焊接頭進(jìn)行撕裂試驗(yàn),接頭都從薄件母材撕裂成洞,內(nèi)部無飛濺現(xiàn)象,焊點(diǎn)殘留核心飽滿且直徑大于焊點(diǎn)直徑的90%,可見點(diǎn)焊接頭撕裂強(qiáng)度優(yōu)于母材,接頭撕裂后形貌如圖4所示。

圖4 焊點(diǎn)殘留核心形貌Fig.4Solder residue core morphology

3.2顯微組織分析

在低倍顯微鏡下可看出焊點(diǎn)熔核呈船狀,被焊金屬界面融合在一起形成完整的熔核,內(nèi)部無裂紋、氣孔等缺陷,其宏觀形貌如圖5所示。由于點(diǎn)焊采用電極為球形,造成電流密度集中、中間受壓力最大,熔核形貌呈現(xiàn)出中心下凹、兩端翹起現(xiàn)象,被焊金屬界面已完全融合在一起。經(jīng)測(cè)得,熔核中心相對(duì)界面向厚件一側(cè)偏移約39 μm,偏移量12%。可見,通過采用硬規(guī)范點(diǎn)焊工藝及球形電極形式可獲得熔核偏移量較小的點(diǎn)焊接頭。

在熔核周圍與母材之間存在一層連續(xù)的區(qū)域,即塑性環(huán),如圖5中A區(qū)所示。塑性環(huán)的形成機(jī)理為:點(diǎn)焊通電加熱過程中,處于熔核外圍的高溫固態(tài)金屬包圍著液態(tài)熔核,在電極壓力作用下這些高溫固態(tài)金屬產(chǎn)生塑性變形和強(qiáng)烈的再結(jié)晶,因而形成細(xì)小的再結(jié)晶組織(如圖6所示),塑性環(huán)始終處于產(chǎn)生、擴(kuò)展,部分轉(zhuǎn)化為液態(tài)熔核這一動(dòng)態(tài)變化過程,即先于熔核形成且始終伴隨熔核一起長(zhǎng)大,它的存在可預(yù)防周圍氣體的侵入并保證熔核液態(tài)金屬不至于沿板縫被擠出(噴濺)[3]。

圖5 點(diǎn)焊熔核形貌Fig.5Nugget morphology

圖6 塑性環(huán)A區(qū)放大圖Fig.6Plastic ring A area enlargement

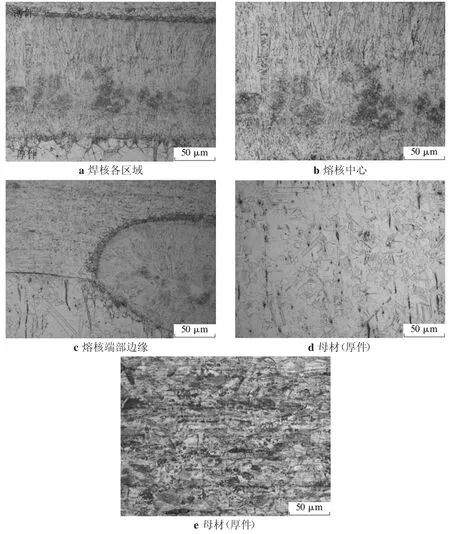

點(diǎn)焊接頭各區(qū)域及兩側(cè)母材的顯微組織如圖7所示。從圖7a中可以看出:(1)接頭熔核組織主要由發(fā)達(dá)的柱狀晶和少量的胞狀晶組成,發(fā)達(dá)的柱狀晶從熔核四周一直生長(zhǎng)到貼合面與胞狀晶區(qū)域相接觸,生長(zhǎng)方向與塑性環(huán)垂直,熔核組織相對(duì)兩側(cè)母材晶粒細(xì)小;(2)薄件側(cè)的柱狀晶相對(duì)厚板側(cè)生長(zhǎng)方向明顯,且薄件側(cè)柱狀晶區(qū)域較寬,即胞狀晶形成位置偏向厚件側(cè);(3)熔核兩端部的塑性環(huán)區(qū)域相對(duì)熔核頂部和底部較寬,且塑形環(huán)組織晶粒較熔核區(qū)域細(xì)小;(4)厚件母材由等軸奧氏體晶粒組成,薄件母材由沿軋制方向拉長(zhǎng)的晶粒組成。

形成上述特征熔核組織的機(jī)理可以解釋為:熔核凝固形態(tài)主要取決于液相金屬的溫度梯度、晶體的生長(zhǎng)速度和合金中溶質(zhì)的濃度[4]。形核過程中,在母材和電極的冷卻作用下,塑性環(huán)附近區(qū)域具有很大的溫度梯度,焊縫液態(tài)金屬在塑性環(huán)處形核長(zhǎng)大,并沿與最大冷卻散熱相反的方向快速生長(zhǎng),此時(shí)組織為柱狀晶。隨著柱狀晶的生長(zhǎng)、熱量的傳遞、結(jié)晶潛熱的析出,熔核中液態(tài)金屬的溫度梯度顯著變緩,使結(jié)晶前沿成分過冷顯著增加,則剩余液態(tài)金屬的結(jié)晶將演變?yōu)榘麪罹А?/p>

塑性環(huán)寬度存在差異主要原因:電極預(yù)壓階段,與球形電極直接接觸的薄件母材產(chǎn)生塑形變形,電極通電后隨著溫度升高、熔核長(zhǎng)大,溫度達(dá)到了塑形變形區(qū)域的再結(jié)晶溫度之上,熔核內(nèi)部?jī)?chǔ)存的塑性變形功促進(jìn)了再結(jié)晶形核,形成了細(xì)化的晶粒。熔核端部邊緣的塑性變形程度較大且溫度梯度相對(duì)較小,因此再結(jié)晶程度充分且再結(jié)晶區(qū)域較寬。

3.3顯微硬度分析

對(duì)點(diǎn)焊接頭各區(qū)域進(jìn)行顯微硬度測(cè)定,測(cè)定方法為在熔核中心沿著垂直于貼合面方向等距離的取若干個(gè)點(diǎn),點(diǎn)焊接頭各區(qū)域顯微硬度分布規(guī)律如圖8所示。由圖8可知,熔核及薄件熱影響區(qū)維氏硬度值相對(duì)薄件母材大幅度降低。這是因?yàn)槿酆耸茈娮锜崛刍笾匦履探Y(jié)晶,結(jié)晶過程中經(jīng)冷作硬化狀態(tài)的母材畸變能和內(nèi)應(yīng)力得以釋放而得到軟化,故硬度值降低較多。而靠近熔核的薄件熱影響區(qū)硬度值較低是因?yàn)闊嵊绊憛^(qū)在焊接過程中熱量來不及擴(kuò)散造成局部溫度過高,晶粒粗大,故硬度值較低。另外,從圖8中還可看出,熔核區(qū)域維氏硬度值相對(duì)厚件母材及熱影響區(qū)略高,這是因?yàn)榻?jīng)過電阻熱循環(huán)過程所形成的熔核組織晶粒相對(duì)厚件母材及熱影響區(qū)較細(xì)化。

4 結(jié)論

(1)采用球形電極、硬規(guī)范進(jìn)行厚度比為25∶1的非等厚不銹鋼的點(diǎn)焊,可獲得熔核偏移量較小的點(diǎn)焊接頭,熔核偏移量?jī)H為12%,且形成的焊點(diǎn)外觀質(zhì)量、撕裂強(qiáng)度性能良好。

(2)非等厚不銹鋼點(diǎn)焊熔核呈船狀,接頭由熔核區(qū)、塑性環(huán)和熱影響區(qū)組成,熔核組織主要由發(fā)達(dá)的柱狀晶和少量的細(xì)小胞狀晶組成,塑性環(huán)受熱-力耦合作用形成了細(xì)小的再結(jié)晶組織。

圖7 點(diǎn)焊接頭各區(qū)域顯微組織Fig.7Spot welding joint microstructure of each region

圖8 點(diǎn)焊接頭各區(qū)域顯微硬度分布規(guī)律Fig.8Spot welding joints microhardness distribution

(3)熔核及薄件熱影響區(qū)維氏硬度值相對(duì)薄件母材大幅度降低,而相對(duì)厚件母材及其熱影響區(qū)略高。

[1]徐峰.不銹鋼薄板儲(chǔ)能焊點(diǎn)焊接頭的顯微組織與力學(xué)性能[J].機(jī)械工程材料,2010(6):64-66.

[2]中國機(jī)械工程學(xué)會(huì)焊接學(xué)會(huì).焊接手冊(cè)第2卷[M].北京:機(jī)械工業(yè)出版社,2001:391.

[3]趙熹華.壓力焊[M].北京:機(jī)械工業(yè)出版社,1989:34.

[4]呂得林,李硯珠.焊接金相分析[M].北京:機(jī)械工業(yè)出版社,1987.

Study on the technology of resistance spot welding of non thick stainless steel

LI Xuefei,CHEN Zhikai,LIU Chao,CHEN Xueying,YANG Haixin,TANG Yunpeng,DAN Ting

(Capital Aerospace Machinery Company,Beijing 100076,China)

In this paper,the technology of resistance spot welding of non thick stainless steel was studied.Spot welding joint quality,microstructure and microhardness distribution characteristics were analyzed.The results showed that,the quality and tear strength of solder joint formed by hardware specifications were well.Microstructure analysis showed that the nugget was surrounded by plastic ring with fine crystal grain,the nugget organization was mainly composed of developed columnar crystal and cellular crystal. Microhardness test showed that,vivtorinox hardness value in nugget area was consistent,but there were some differences from the parent material.

non-thick;spot welding joints;microstructure;microhardness

TG453+.9

A

1001-2303(2016)02-0026-04

10.7512/j.issn.1001-2303.2016.02.05

2015-01-04

李雪飛(1984—),男,河北邯鄲人,碩士,工程師,主要從事航天氫氧發(fā)動(dòng)機(jī)裝配焊接工藝研究。