60 kg級埋弧焊絲熔敷金屬的疲勞裂紋擴展速率

李曉剛,張 楠,趙愛民

(1.北京科技大學冶金工程研究院,北京100083;2.首鋼技術研究院,北京100043)

60 kg級埋弧焊絲熔敷金屬的疲勞裂紋擴展速率

李曉剛1,2,張楠2,趙愛民1

(1.北京科技大學冶金工程研究院,北京100083;2.首鋼技術研究院,北京100043)

采用MTS-810低頻疲勞試驗機,在試驗頻率為10 Hz條件下,應用三點彎曲法對兩種60 kg埋弧焊絲熔敷金屬進行裂紋擴展速率實驗;繪制熔敷金屬裂紋擴展速率da/dN與應力強度因子幅ΔK之間的關系曲線。結果表明:利用線性擬合法得到H08Mn2SiA焊絲匹配HJ431焊劑及SJ101焊劑的Paris方程C系數分別為7.5×10-42和1.2×10-49,m系數分別為17.32和20.9,計算得出裂紋擴展門檻值ΔKth分別為93.38 MPa·m1/2和101.34 MPa·m1/2。

熔敷金屬;疲勞裂紋;擴展速率;ΔK;ΔKth

0 前言

疲勞破壞是工程結構中最常見的一種失效形式,隨著高強鋼在工程機械、汽車梁架及車輪等動載結構件上的廣泛應用,結構的疲勞問題更加突出[1]。從本質上說,疲勞強度是一個局部強度問題,焊接疲勞裂紋主要由缺陷導致。因此,評價材料在缺陷條件下的疲勞裂紋擴展速率是決定疲勞行為的重要特征參量。目前,針對焊接疲勞性能的研究多圍繞S-N曲線法開展接頭整體力學性能的評價,對疲勞裂紋擴展速率的研究甚少[2]。本研究針對兩種60 kg埋弧焊熔敷金屬,在恒應力幅控制下對疲勞性能進行測試,得到實驗材料的裂紋擴展速率da/dN與應力強度因子幅ΔK之間的關系曲線,為工程應用提供參考。

1 試驗材料和試驗過程

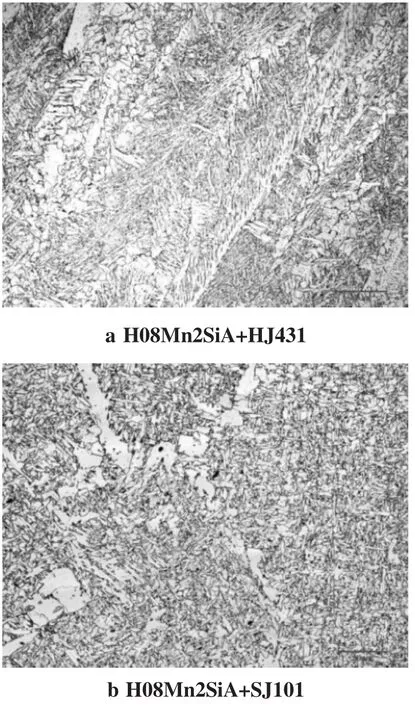

試驗用材選用φ4 mm的H08Mn2SiA焊絲分別匹配HJ431焊劑和SJ101焊劑進行熔敷金屬試驗。熔敷金屬化學成分見表1,焊接工藝及力學性能見表2,金相組織如圖1所示。H08Mn2SiA焊絲分別匹配HJ431焊劑的熔敷金屬顯微組織為先共析鐵素體+針狀鐵素體+魏氏組織,而匹配HJ431焊劑的熔敷金屬顯微組織中無明顯魏氏組織。

圖1 熔敷金屬顯微組織Fig.1Microstructures of deposited metal

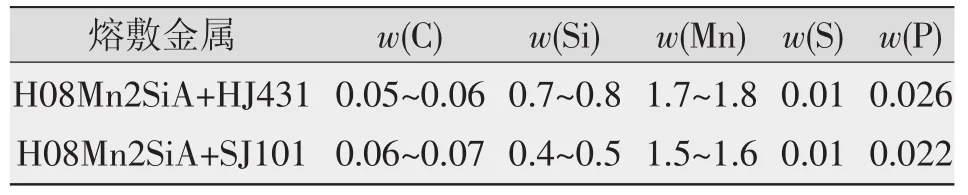

表1 熔敷金屬化學成分Tab.1Chemical compositions of deposited metal %

表2 熔敷金屬焊接工藝參數及力學性能(-20℃)Tab.2Welding procedure and mechanical properties of deposited metal at-20℃

2 疲勞裂紋擴展試驗過程

2.1試驗原理

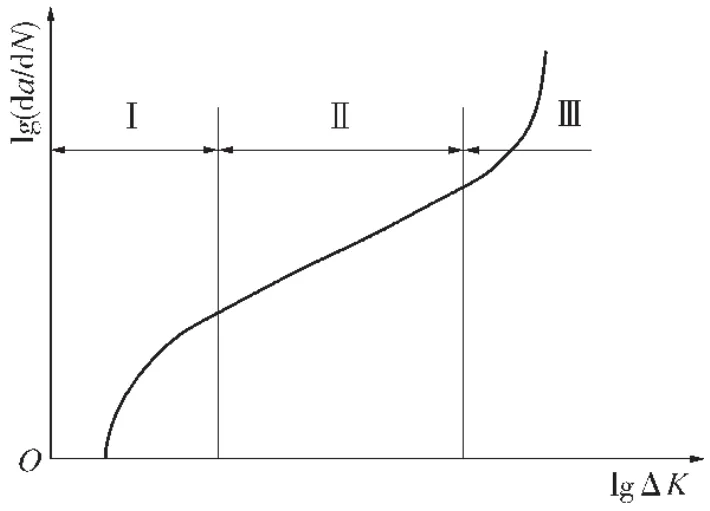

疲勞裂紋擴展速率是指構件應力循環一次疲勞裂紋開裂的長度,它綜合反映了構件疲勞失效的傾向性。斷裂力學中把裂紋的擴展速率da/dN看作是應力強度因子幅值ΔK的函數,其與ΔK的關系在雙對數坐標中是一條S形曲線[3],如圖2所示,該曲線可分為三個區域,即典型的疲勞裂紋擴展的三個階段:Ⅰ區為低速率區,該區可測定疲勞裂紋門檻值ΔKth;Ⅲ區為高速率區,該區裂紋擴展壽命很短,在分析結構壽命時可以將其忽略;而Ⅱ區作為中速率區,da/dN-ΔK有良好的對數線性關系,速率曲線表示為[4]

式中ΔK為應力強度因子范圍,ΔK=Kmax-Kmin;C為由試驗確定的材料常數;m為直線部分的斜率。

圖2 疲勞裂紋擴展示意Fig.2Schematic diagram of crack propagation

2.2試驗過程

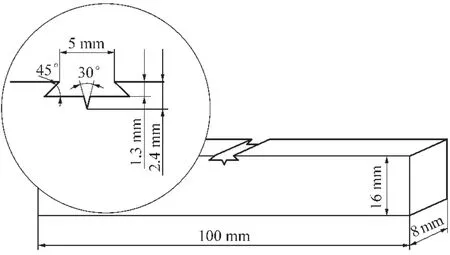

參照國標GB/T6398-2000《金屬材料疲勞裂紋擴展速率試驗方法》,對熔敷金屬試板取NP方向的三點彎曲SE(B)試樣。精加工后的試樣尺寸如圖3所示,并在MTS-810電伺服疲勞試驗機上采用恒定應力的形式,平均應力270 MPa,應力比R為0.05,利用升K控制法。試驗前期,在不大于試驗力的條件下,人工預制1.1 mm疲勞裂紋,后設定讓計算機逐一自動記錄裂紋累計擴展0.25 mm時的長度ai及相應的載荷循環次數Ni,其中裂紋長度ai采用引伸計利用柔度法測量,當裂紋累計擴展長度達到9.6 mm時停止試驗,試驗頻率10 Hz。

3 試驗結果及分析

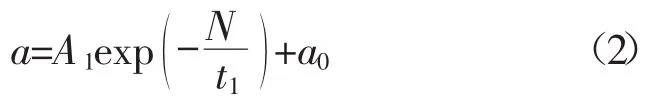

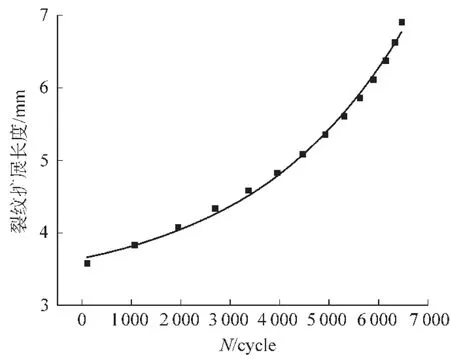

以H08Mn2SiA+HJ431焊縫位置疲勞擴展試驗過程為例,根據試驗過程中記錄下的各組裂紋擴展長度a和對應的循環次數N,以循環次數N為橫坐標,a為縱坐標,畫出a-N曲線如圖4所示。根據試驗數據,利用軟件Origin 8.0擬合出a-N曲線,a0= 3.194 34,A1=0.452 11,t1=-3 128.623,擬合方程為

將式(2)對循環次數N求導,得到da/dN方程

圖3 標準SE(B)示意Fig.3Schematic diagram of SE(B)

圖4 H08Mn2SiA+HJ431焊后熔敷金屬a-N曲線Fig.4a-N Curve of deposited metal with H08Mn2SiA+ HJ431

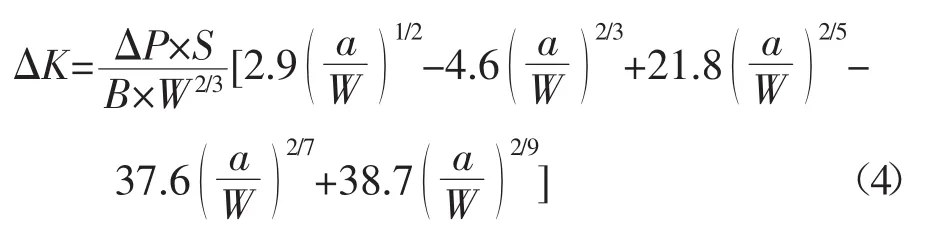

如前所述,da/dN與ΔK的關系在雙對數坐標上呈線性關系,因此首先要計算出對應于每個裂紋長度的ΔK值。根據斷裂力學理論,標準三點彎曲試樣的裂紋尖端強度因子范圍計算表達式為[5]

式中ΔP為試驗加載范圍;S、B、W、a分別為試件跨度、試件寬度、試件高度和裂紋長度。

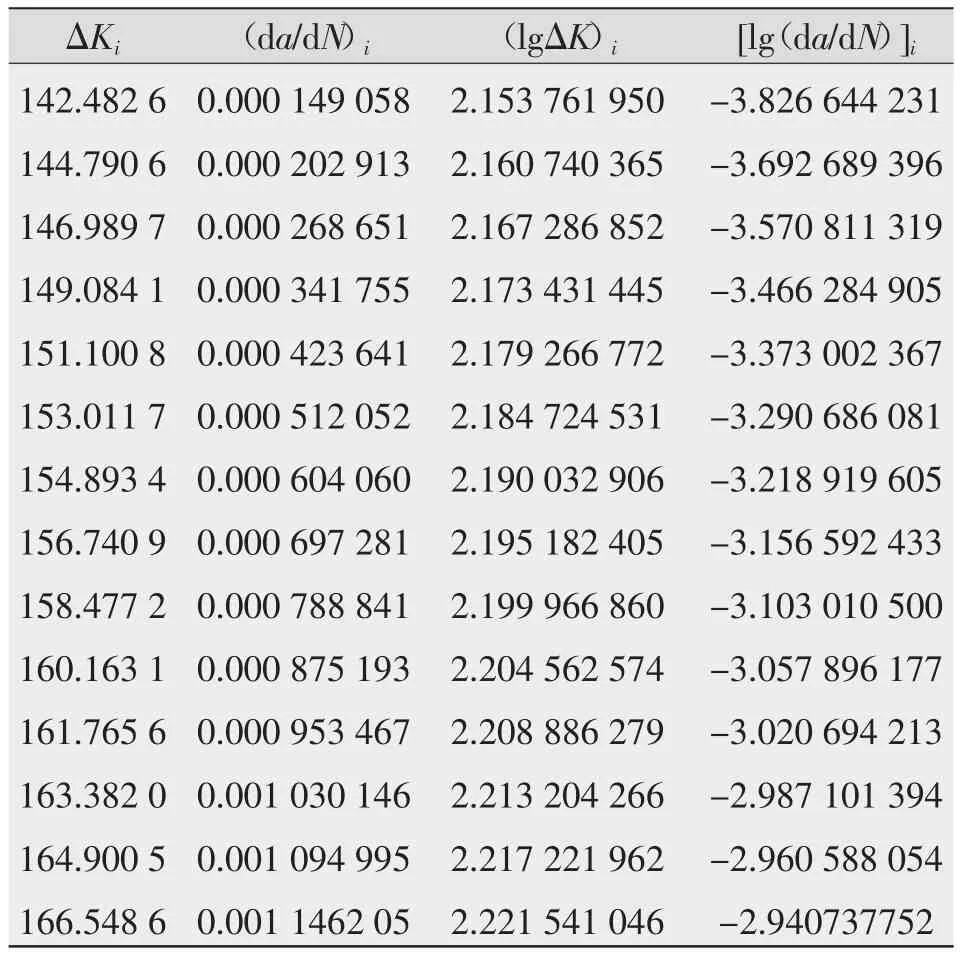

將式(4)求出的ΔKi與對應(da/dN)i數據進行回歸,即可得da/dN與ΔK的關系曲線。但在試驗分析過程中往往采用雙對數坐標,因此在本試驗中也計算[lg(da/dN)]i和(lgΔK)i,試驗計算出的(da/ dN)i與ΔKi值以及[lg(da/dN)]i與(lgΔK)i值如表3所示。

表3 da/dN及ΔK數據Tab.3Data of da/dN and ΔK

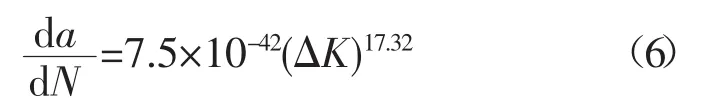

繪制lg(da/dN)-lgΔK曲線并線性第二階段線性部分,得到擬合方程

式中m=17.32,C=7.5×10-42。

故對于H08Mn2SiA+HJ431焊縫位置的Paris方程應為

兩種熔敷金屬的疲勞裂紋擴展[lg(da/dN)]i-(lgΔK)i關系曲線如圖5所示。若定義裂紋擴展速率為1×10-7mm/cycle時的應力場強度因子幅定為疲勞裂紋擴展門檻值ΔKth,則H08Mn2SiA焊絲匹配HJ431焊劑及SJ101焊劑的ΔKth分別為93.38MPa·m1/2和101.34MPa·m1/2。而兩種熔敷金屬測試時采集的第一個數據點所對應的應力場強度因子ΔK分別為142.48 MPa·m1/2和142.23 MPa·m1/2,證明在記錄到第一個裂紋數據時裂紋就已經處在裂紋擴展的第二階段;此外,縱向對比第一個數據點的疲勞裂紋擴展速率發現,匹配SJ101焊劑的熔敷金屬具有更低的疲勞裂紋擴展傾向,而裂紋擴展后期反而增大,這主要是因為在裂紋尖端強度因子ΔK較小時,匹配SJ101焊劑的熔敷金屬組織中大量的針狀鐵素體可有效阻礙裂紋擴展;而在疲勞峰值應力較為接近熔敷金屬屈服強度的條件下,隨著ΔK持續增加,疲勞裂紋擴展速率增大。

結構疲勞裂紋的產生分為

Page 133

Crack propagation rate of deposited metal of 60 kg level submerged arc welding wire

LI Xiaogang1,2,ZHANG Nan2,ZHAO Aimin1

(1.Research Institute of Metallurgical Engineering,University of Science and Technology Beijing,Beijing 100083,China;2.Shougang Research Institute of Technology,Beijing 100043,China)

On the low-frequency fatigue tester MTS-810 with frequency of 10 Hz,the crack propagation rate of deposited metal using 60 kg level submerged arc welding wire was tested by three-point bending method.The relationship between the propagation rate da/dN and the amplitude of stress intensity factor was given.The results showed that the coefficient C/min Paris equation of deposited metal with HJ431 and SJ101 were determined as 7.5×10-42/17.32 and 1.2×10-49/20.9 respectively,and the threshold value of crack propagation ΔKthwas 93.38 MPa·m1/2and 101.34 MPa·m1/2respectively.

deposited metal;fatigue crack;propagation rate;ΔK;ΔKth

TG405

A

1001-2303(2016)04-0098-04

10.7512/j.issn.1001-2303.2016.04.21

2015-12-23

李曉剛(1980—),男,山西人,高級工程師,博士,主要從事金屬材料成形技術、結構優化設計、碰撞安全分析等方面的研究工作。