影響超低硫鋼終點硫含量的因素和對策

許旭東

(南京鋼鐵集團第二煉鋼廠,江蘇 南京 210035)

?

影響超低硫鋼終點硫含量的因素和對策

許旭東

(南京鋼鐵集團第二煉鋼廠,江蘇 南京 210035)

分析了從轉爐到精煉爐的整個生產過程中影響超低硫鋼終點硫含量的因素,并提出相應的對策,有效降低了終點硫含量,對現場操作有一定的借鑒意義。

硫含量;脫硫;堿度;溫度;氧化性

引 言

對于大多數鋼種而言,硫元素都是有害的,如何脫去鋼液中的硫一直是煉鋼的重點和難點。硫在鋼中以FeS存在,其熔點為1190 ℃,Fe-FeS共晶體的熔點僅為985 ℃[]。硫在凝固結晶過程中隨著其溶解度的降低,與鐵在晶界上以連續或不連續低熔點的網狀FeS和Fe-FeS共晶體析出。熱加工過程中,由于晶界硫化物的熔化而造成鋼的“熱脆”,從而降低鋼的加工性能和使用性能;硫還惡化鋼的橫向機械性能,影響鋼的焊接性能,因此特別是生產超低硫鋼時要嚴格控制鋼液終點硫含量。

1 影響硫含量的因素分析

1.1 轉爐的影響因素

轉爐終點硫含量越高,在LF爐的單位精煉時間內需脫硫量越大。對歷年LF爐超低硫鋼終點硫含量超出鋼種內控標準的爐次統計分析可知,轉爐終點硫含量超出其內控標準的占到20%以上,可見嚴格控制轉爐終點硫含量對LF爐超低硫鋼終點硫含量有著重要的意義。

1.1.1 轉爐煉鋼中硫的來源

鐵水和廢鋼中的硫是轉爐煉鋼中硫的來源,必須加以嚴格控制。采用優質低硫的廢鋼,減少硫帶入鋼液中;尤其是生產低硫鋼時,鐵水采用鎂粉或鎂粉和蘇打粉混合噴吹預處理后,要確保扒干凈渣,減少帶入轉爐的硫。

1.1.2 轉爐煉鋼爐渣堿度

轉爐煉鋼過程屬于氧化精煉,其脫硫任務就是靠堿性氧化渣來完成的,反應方程式為:

S+CaO=CaS+O

(1)

S+MnO=MnS+O

(2)

由反應式可見,轉爐煉鋼過程中提高爐渣中w(CaO)或w(MnO),有利于鋼液的脫硫。CaS在爐渣中最穩定,基本不熔于鋼液,所以脫硫需要增加爐渣中的自由w(CaO),即提高爐渣堿度。在實際生產中,堿度越高,爐渣越粘稠,流動性變差,惡化脫硫動力學條件而不利于脫硫反應的進行。在中厚板轉爐煉鋼生產實踐中,超低硫鋼爐渣堿度為4.5左右時脫硫效果最好。

1.1.3 轉爐煉鋼的溫度

堿性氧化渣脫硫反應的平衡常數為

lgKS=-6500/T+2.6225

(3)

由式(3)看出,轉爐煉鋼過程中,脫硫反應平衡時,隨著溫度升高,脫硫平衡常數略有增大。從熱力學角度來看,溫度對脫硫影響不大,但實際生產中,溫度升高降低了爐渣的黏度,加速反應物和生成物的擴散轉移,加快脫硫反應的速度。轉爐吹煉中期和后期,熔池溫度很高,脫硫效果好。

1.1.4 轉爐終點鋼液及爐渣的氧化性

LF爐精煉過程是一個造堿性還原渣還原反應過程,其實就是硫由鋼液向爐渣擴散,然后轉變為穩定化合物的過程,其脫硫還原反應式為

FeS+CaO=CaS+FeO

(4)

由式(1),(2),(4)可以看出,無論是轉爐氧化精煉還是LF爐還原精煉脫硫都必須降低鋼液中的氧含量。轉爐終點鋼液及爐渣的氧化性越高對LF爐還原精煉脫硫越不利。在轉爐出鋼至10 s時開始加入復合精煉渣和活性石灰,通過一定強度的惰性氣體攪拌渣洗脫氧以及出鋼后期加入鋁塊或含鋁脫氧劑及喂鋁線深脫氧。另外,采用擋渣塞和擋渣錐擋渣出鋼,遇到下渣量大的爐次進行爐后倒渣,盡可能減少轉爐氧化渣進入LF爐鋼包,降低爐渣的氧化性,為LF爐精煉脫硫提供便利。

1.2 LF爐的影響因素

1.2.1 LF爐冶煉的溫度

還原渣脫硫反應的平衡常數KS與溫度的關系式為[]

lgKS=-6024/T+1.79

(5)

由上式可知,在煉鋼溫度范圍內(1500~1650 ℃),KS隨溫度的變化不大,也就是說和堿度氧化渣脫硫一樣,溫度對脫硫的平衡狀態影響不明顯。但在實際生產中,適當提高熔池溫度對脫硫十分有利。其原因是,由于爐渣與鋼液之間脫硫反應的限制環節是硫的擴散,提高熔池溫度可以改善爐渣、鋼液的流動性,提高硫的擴散能力,從而加速脫硫過程。

通過對LF爐的生產統計得知,LF爐冶煉開始時鋼液溫度常常是液相線上10~50 ℃,如果是非正常周轉包,鋼水升溫慢,溫度會有一段時間較低,不利于脫硫。因此,優化生產節奏,縮短鋼水在LF爐處理前的等待時間;優化鋼包周轉,提高鋼包保溫能力;適當提高轉爐出鋼溫度;成渣后使用大功率升溫等就顯得比較重要。

1.2.2 LF爐爐渣堿度

由式(4)可知,爐渣中的CaO是脫硫反應的反應物,提高爐渣堿度,渣中w(CaO)增多,爐渣的脫硫能力增大。從理論上講,堿度越高,脫硫效果越好,但堿度過高會引起爐渣粘稠、流動性變差,反而影響脫硫效果。實際生產中,爐渣的二元堿度控制在5~9較好。由于爐渣中w(Al2O3)比較高,所以實際堿度并沒有那么高,爐渣的流動性也比較好。為保證爐渣具有足夠的堿度和良好的流動性,在生產中將爐渣的主要成分控制在如下范圍:w(CaO)=50%~55%,w(Al2O3)>25%,w(SiO2)<10%,w(MgO)<10%。

1.2.3 LF爐爐渣量

鋼液最終含硫量(w(S)終)與初始鋼液含硫量(w(S)始)及鋼包頂渣含硫量(w(S)渣)和渣量b 有如下關系

(6)

從式(6)可見,增大爐渣量有利于脫硫。但是爐渣量過大,渣層過厚,卻使脫硫反應不活躍,導致鋼水的脫硫量不隨爐渣量的增加而增加,反而按一定的比例降低[]。通過實踐得知,為了強化脫硫,總爐渣量控制在1%~2%之間為好。

1.2.4 LF爐爐渣氧化性

由式(4)可知:LF爐堿性還原渣冶煉時降低了爐渣的氧化性,有利于脫硫。LF爐精煉采用“LF爐8 min快速造白渣操作法”快速成渣:a)喂鋁線快速沉淀脫氧;b)通電狀態下分批次添加還原劑;c)將鋁粉或鋁絲分批次撒在渣面上,使爐渣中w(FeO)大幅降低,破壞了氧在爐渣、鋼液之間的濃度分配系數,鋼水中的氧向渣中擴散脫氧;d)根據爐渣的稀稠狀況適當添加渣料。采用上述方法快速造髙堿度還原性白渣,快速降低爐爐渣中w(FeO),使脫硫反應充分進行。

1.2.5 LF爐精煉鋼包惰性氣體底吹狀況

脫硫的過程是鋼液中的硫向爐渣內擴散,然后與爐渣中的CaO反應,生成穩定化合物的過程。采用底部吹惰性氣體攪拌方式,促進鋼液中硫向爐渣中擴散,增大爐渣中硫與CaO的反應速率,降低硫含量。

跟據LF爐以往的生產統計數據,精煉鋼包底吹效果差占有一定的比例。采用措施提高精煉鋼包底吹透氣率顯得尤為重要:a)操作人員在鋼水到LF爐接好氬氣管后及時充入氬氣;b)在處理過程中發現底吹透氣性差時及時旁通和接通備用氬氣管;c)如果整個處理過程透氣性都不好,通知鋼包組在下次使用前及時處理;d)鋼包組準備鋼包時對氬氣流量采用儀表檢測,確保達到規定要求。

1.2.6 LF爐精煉時間

精煉時間越長,鋼液與爐渣接觸機會就多,促進脫硫反應趨于平衡,提高脫硫效率。這就要求在連鑄澆注時間不變的情況下,優化生產節奏,給LF爐的生產提供足夠的精煉時間:a)轉爐每爐鋼的出鋼量盡可能一致,或者可以多點,盡量不要突然某爐鋼的鋼水量明顯減少;b)調度室掌握好節奏,適當壓鋼水;c)轉爐吹煉及時,不要讓LF爐工序等待鋼水。

2 效果分析

2.1 轉爐終點硫含量

在轉爐工序采取適當措施后,其終點硫含量得到明顯控制,表1為一組超低硫鋼的統計數據。

表1 一組X70-1鋼轉爐終點硫含量

從表1可以看出,轉爐終點硫含量得到明顯控制,未有超內控的現象。

2.2 LF爐精煉初始精煉溫度和精煉時間

調度室合理安排生產節奏,轉爐終點溫度符合要求,精煉鋼包使用正常周轉鋼包,精煉初始溫度明顯提高,LF爐高溫脫硫時間增加,脫硫效果較好。調度室合理安排生產節奏,確保轉爐每爐鋼水量正常,LF爐精煉時間得到了保證,未有一起因精煉時間短導致終點硫含量超出內控的事故發生。

2.3 鋼包底吹狀況

對2016年4月份鋼包底吹透氣率進行統計得知,底吹透氣率達到98.85%,未有一起因底吹透氣差造成超低硫鋼終點硫含量超出內控的事故。

2.4 LF爐爐渣成分

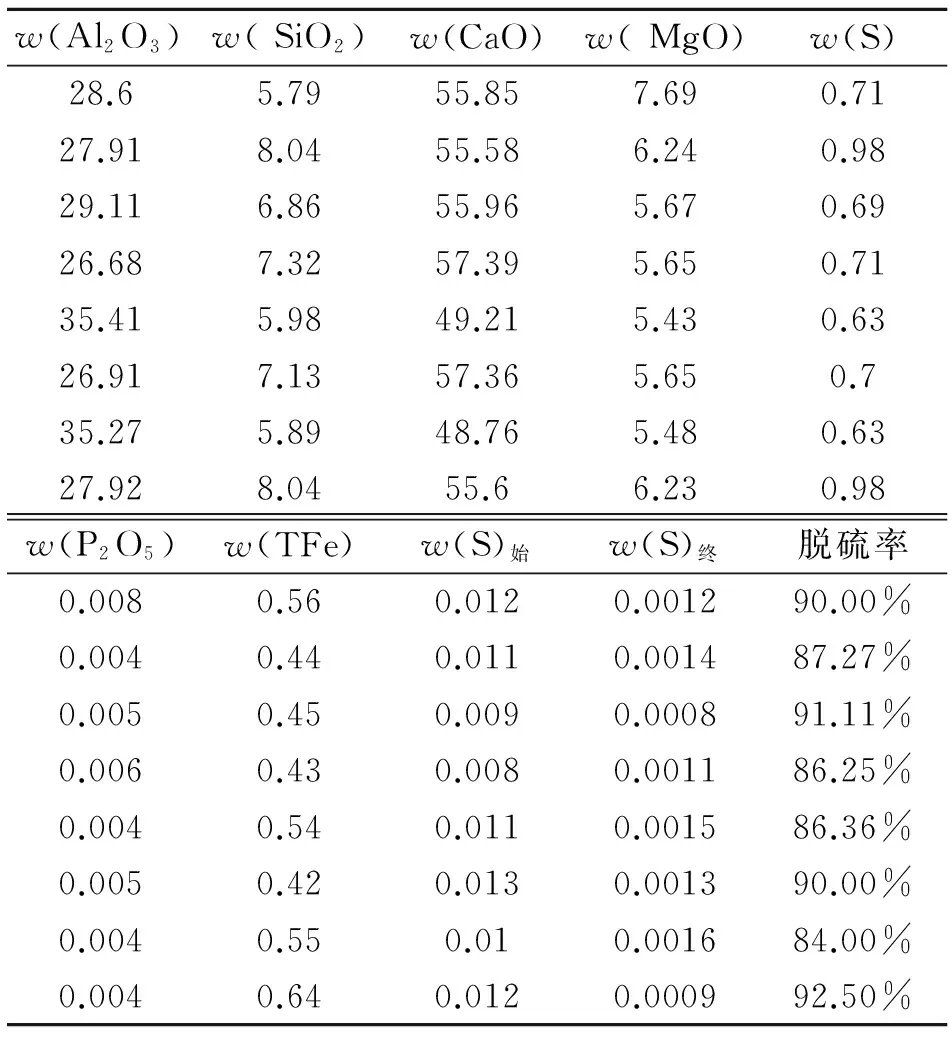

LF爐通過采取以上措施,爐渣堿度達到控制要求,爐渣氧化性得到有效控制,爐渣具有較強的脫硫能力。LF爐爐渣成分和脫硫率如表2所示。

表2 LF爐爐渣成分和脫硫率

3 結束語

為控制超低硫鋼的終點硫含量,需要在以下幾個方面采取措施:1)轉爐終點硫含量低;2)轉爐終點鋼液及爐渣氧化性低;3)LF爐初始處理溫度合適;4)LF爐快速造高堿度還原性白渣;5)LF爐爐渣量合適;6)鋼包底部氬氣攪拌良好;7)合理的生產節奏。

通過以上措施的實施,超低硫鋼的終點硫含量得到了有效控制,脫硫率顯著增加,鋼材質量得以提升。

[1] 劉根來.煉鋼原理與工藝[M].北京:冶金工業出版社,2004.

[2] 李晶.LF精煉技術[M].北京:冶金工業出版社,2009.

2016-07-20

TF704.3