淺談汽車線束模塊化設計

陳淳,連坡

(德科斯米爾(沈陽)汽車配件有限公司,上海 201805)

淺談汽車線束模塊化設計

陳淳,連坡

(德科斯米爾(沈陽)汽車配件有限公司,上海201805)

隨著人們對于汽車個性化需求的日益增長,傳統的制造模式已經無法滿足高度復雜性的生產需要。汽車線束制造行業推出了KSK模塊化的生產方法,旨在大規模生產的流水線上,定制出滿足不同客戶需求的產品。

客戶定制線束;模塊化;工業4.0

KSK是德語Kundenspezifischer Kabelbaum的縮寫,意為客戶定制線束,其概念和原理由德國德科斯米爾集團(Dr?xlmaier Group)于1990年提出并推向市場。這種對于不同配置的線束可以準時合拍送至客戶手中的理念,當時就受到寶馬、奔馳及奧迪三大主機廠的青睞,可以很好地配合汽車生產中新型的即時生產模式(Just-in-time manufacturing)。由于KSK可以滿足不同配置的車輛包含不同零件的特殊要求,這樣的理念顛覆了當時傳統的汽車線束設計模式,將汽車個性化定制推上了歷史的舞臺。也正因為這樣的創新,奠定了德科斯米爾作為全球汽車線束行業領導者的地位。

1 模塊化的必要性

早在2011年的德國漢諾威工業博覽會上,由博世公司(Bosch)及利奧波第那科學院(Leo-poldina)組成的研究小組就已提出了工業4.0的概念,其定義為連接數字互聯網世界與生產經濟中的傳統過程與服務。工業4.0旨在整合當前的互聯網、物聯網技術,優化傳統工業中的生產流程,打造智能工廠,而其最終的目的就是實現大規模定制,快速響應客戶需求,滿足不同客戶的不同個性化需求,同時兼顧低成本、高效率的大規模生產[1]。

作為高度自動化的汽車行業必將成為工業4.0的先驅。而如何滿足日益增長的客戶定制化需求,成為實現工業4.0進程中的一個重要課題。當汽車高度定制化之后,汽車內大部分的配置都可以根據客戶的需要進行選擇。若將這些可能性進行排列組合,出現的將會是成千上萬種不同結果。而線束作為汽車中單獨的個體零件,連接了汽車中的所有用電器,需要滿足不同的功能配置,具有相當高的復雜性。這時我們必須化繁為簡,此時模塊化生產的概念應運而生。其基本理念為:設計時,將汽車中所有可供客戶選擇的功能劃分成不同的模塊,然后在實際生產中通過拉動模塊的組合方式來生產線束,最后與整車定制化生產進行匹配。組成汽車線束的每一個零件,都應該有其模塊屬性。模塊化生產的應用,能夠讓線束生產更多樣化,實現一車一線,車車不同,滿足客戶的個性化需求。

2 如何實現模塊化

2.1模塊劃分

在線束設計之初,模塊就必須被明確定義,然后再將每一個零件劃分至不同模塊之中。每個模塊都必須包含插接件、導線、端子、防水塞、緊固件、熔斷絲、繼電器等線束的組成零件。定義模塊時,首先要將所有的用電器功能劃分成2種:基礎模塊及功能模塊,如圖1所示。

2.1.1基礎模塊

基礎模塊定義為Module_Basic,具有唯一性,該模塊內所有零件都用于適合所有車型配置的必裝功能,且這些功能不含多種配置。因此線束圖紙中應該只存在一個基礎模塊,并且所有車型都共用同一基礎模塊。基礎模塊一般包含BCM、內艙熔斷絲盒及診斷等通用的功能。

圖1 線束模塊劃分示例

2.1.2功能模塊

功能模塊包含具有多種選擇或者未來可能發生多種選擇的功能。隨著當下汽車用電器數量的飛速增長,繼而會衍生出龐大的功能模塊群。為了更容易管理這些模塊,可將功能模塊分為3個等級:模塊組、功能模塊、分支模塊。

1)模塊組按功能大類分為模塊組Module_A、Module_B、Module_C等,如ABS模塊、前照燈模塊、收音機模塊。

2)功能模塊根據具體功能差異,細分模塊Module_AA、Module_AB、Module_AC等,如在前照燈模塊下,可分成鹵素前照燈模塊、氙氣前照燈模塊及LED前照燈模塊。

3)分支模塊同一功能由于匹配不同鈑金,造成分支長度不同,需另外衍生模塊Module_AAA、Module_AAB等,實際生產時可以根據鈑金需要,選擇不同長度的分支。

2.2導線模塊定義

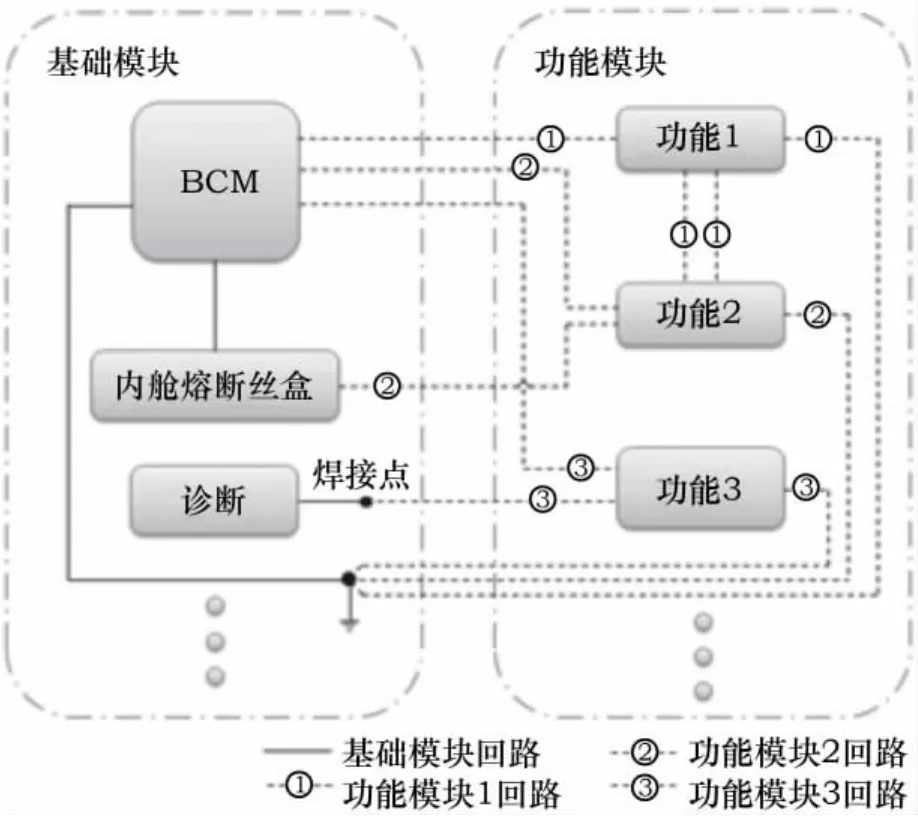

導線作為線束中的重要部件,在模塊化過程中,需要有明確的模塊定義。但回路總是連接著兩端的設備,具有其特殊性。某一根回路將被置于設備端A的模塊還是設備端B的模塊之中,則是需要考量的地方。通常會遵循以下原則給導線定義模塊。

1)基礎模塊內的2個用電器連接,該回路屬于基礎模塊。

2)基礎模塊用電器與功能模塊用電器直接連接,該導線屬于功能模塊。

3)2個不同功能模塊的用電器相連,則需判斷其從屬關系,再將回路分類。

4)基礎模塊用電器與功能模塊用電器之間存在焊接點,可將焊接點看作一個用電器,判斷其模塊屬性。然后根據前3條判斷所連回路的模塊屬性。

5)若某一回路只有一端連接用電器,另一端搭鐵,則該回路根據其用電器進行模塊定義。

圖2以部分回路為例,簡要說明了不同類型回路的模塊劃分方式。

圖2 回路模塊定義示例

2.3復雜性的降低

前面介紹了如何劃分基礎模塊及功能模塊,但如果將汽車中每一個可選或潛在可選的用電器單獨作為一個功能模塊,將會衍生出高度復雜的模塊群,對于目前的技術來說,顯然是不合適的,因為這樣會大幅增加管理成本。例如,將4個搖窗機分別劃入4個不同功能模塊,就是模塊定義上的一種浪費。因此,需要在保證模塊靈活性的前提下,合并模塊,優化模塊管理,降低管理成本。

1)類型相同具有相同類型的用電器,并確保會同時裝配。例如前后排4個座椅都有加熱功能,理論上可以有4個模塊,但事實上,并不會單獨選某一個座椅加熱,而是前排加熱或前后排加熱的模式。因此,可以將前排座椅加熱合并為一個模塊,后排亦是如此。

2)功能共存不同類型的用電器,但相互連接,服務于同一功能。例如車載電話中包含了麥克風、按鍵、收音機、天線。如果單獨劃分模塊,就會成立4個模塊。在實際應用中,這4個用電器同時服務于車載電話這一功能,只需將其劃分至車載電話這一個模塊即可。

3)配置選型目前用戶購車還是以選型為主,根據選擇的舒適型或旗艦型,或選裝包來配置車輛。例如高配車型配有后視鏡電動折疊及感應刮水,這2個功能雖然類型功能都不同,但可以保證會被同時選中,那么2個用電器也可合并在同一模塊之中。這樣可以降低目前的模塊管理成本,在必要時再將其拆開。

4)冗余布線將一些分支包含在某些特定的配置中,無論客戶有沒有訂購。例如無論客戶是否選擇前霧燈,都將這個分支包含在線束零件內。這種方法只有在減少的管理成本大于實際物料增加成本的情況下才適用[2]。

3 不同軟件實現模塊化的解決方案

為了實現線束中的模塊化設計,明導公司(Mentor Graphics)開發的電子系統設計軟件(ESD)簡化了設計階段對模塊代碼的定義,加快了工程階段對功能模塊的材料分配和制造階段對生產模塊的材料分配。在設計之初就定義每根導線支持的功能和各功能之間的關系。設計時先合成導線,然后自動為導線分配模塊,將具有相同表達式的導線歸為同一模塊,對于沒有表達式的導線,則說明該導線對于所有車型全選,將這類導線賦予核心模塊代碼[2]。在整個過程中,軟件可以自動完成與模塊化相關的工作,提供可靠的配置。

針對具有高度復雜性的線束設計,Aucotec公司推出了Engineering Base軟件(簡稱EB)。EB通過中央數據模塊的方式覆蓋了從設計到生產的整個流程。該軟件采用150%的模塊化設計方法,支持插接件變量設計,導線模塊化與變量設計,通過變量與模塊結合的方式,控制實際車型的生產配置。此外,EB還可以面向生產,分別配置出每一根單獨線束的實際信息,并且自動分析將模塊重新分配,并導出制造專用模塊,節省了生產工藝的大量工作,提高生產效率[3]。

為了滿足KSK的設計需求,圖研(Zuken)公司也開發了E3.Harness Analyzer軟件。這款軟件可以結合KBL(線束信息列表)及SVG(可縮放矢量圖)數據導入HCV數據庫,支持帶有模塊信息的線束圖紙,可根據STEP AP212 KBL數據結構顯示模塊及模塊組的相關信息。在軟件中,用戶可以對模塊進行選型配置,并存于HCV數據庫中[4]。

4 汽車零件模塊化

如今KSK的線束生產模式已經在主機廠及供應商中逐漸普及,但其初級階段主要還是針對導線及其相關附件的客制化。未來我們可以將這種理念不斷擴展,推廣至汽車中的每一個可供客戶選擇的零件中去。

目前,較有可能實現的下一階段為熔斷絲盒的模塊化。可將熔斷絲盒中的熔斷絲及底座拆分為小型的熔斷絲組,并按功能分為基礎及功能模塊。這些熔斷絲組均配有小型熔斷絲盒,而且熔斷絲盒可以互相拼接及拆卸。在實際生產中按車型配置選擇模塊,再將不同模塊進行拼接組裝[5]。這些熔斷絲盒的模塊間同時存在機械及電氣連接,可以像拼版一樣根據需要疊加使用,不斷擴展。這樣既增加了熔斷絲盒的通用及穩定性,又可減少材料、安裝空間、質量以及經費。這樣就從零件的角度上滿足了客戶訂制的需要,以后還將延伸到更多功能件。

5 結束語

KSK是客戶訂制化在工業生產中的初步體現,德國的一些大型主機廠現已開始采用模塊化生產,客戶在確定發動機與變速器的組合后,可對汽車的內外飾及電子功能等進行自由組合搭配。而中國市場還未普及這樣的生產和開發方式,目前只有大眾、奧迪、斯柯達、寶馬及奔馳采用了模塊化的生產方式,其中僅大眾和斯柯達的部分車型在中國完成模塊化線束開發,其余均為來圖生產。中國在模塊化生產的方向,還存在著巨大潛力。

隨著用戶個性化需求的不斷提高,KSK的生產方式將會成為主流,并且未來還將不斷發展至各個領域,在大規模量產中實現高復雜性生產。這需要企業從研發到生產,從物流到管理全方位做出改革,即是機遇也是挑戰。工業4.0將引領第4次工業革命,其最終目的就是滿足客戶需求,使工業產品更為個性化、人性化。希望在不久的將來,每個人都能夠享受到完全符合自己需求的定制產品。

[1]Dr.Steffen Wischmann.Industrie 4.0 Volks-und betriebswirtschaftliche Faktoren für den Standort Deutschland[M].Berlin:vierC print+mediafabrik GmbH&Co.KG,2015:7-7.

[2]Elisa Pouyanne.模塊化/KSK線束自動化設計[J].汽車與配件,2012(27):46-47.

[3]Johanna Kiesel.Consistent harness design for hundreds of thousands of variants[DB/OL].Pressbox,2014-09-09.

[4]Zuken GmbH.Effiziente Zusammenarbeit in der Automobil-Bordnetzentwicklung[EB/OL].http://www.zuken.com.

[5]DR?XLMAIER Group.The“KSK 2.0 System”DR?XLMAIERModularPowerDistributor[EB/OL].http://www.draexlmaier.com.

(編輯楊景)

On Modular Production Model of Automotive Wiring Harness

CHEN Chun,LIAN Po

(Draexlmaier(Shenyang)Automotive Components Co.Ltd,Shanghai 201805)

Because of the increase in automotive individuation,the traditional manufacturing industry can’t meet the requirement of production with high complexity.The automobile harness manufacture developed the KSK modular production mode to produce different kind of goods for different requirements of customers in mass production line.

customer-specific wiring;modularization;industry 4.0

U463.62

A

1003-8639(2016)07-0048-03

2015-12-25;

2016-01-14

陳淳(1986-),女,碩士,工程師,研究方向為線束設計、電氣架構。