以MES食品安全管理系統提升乳制品質量安全——光明乳業華東中心工廠案例

◆王劍銘 萬 瑋 / 文

以MES食品安全管理系統提升乳制品質量安全——光明乳業華東中心工廠案例

◆王劍銘 萬 瑋 / 文

隨著工業4.0的高速發展及大數據時代的來臨,傳統的乳制品加工制造業正逐步轉向智能化生產的方式。我們正快速邁入一個“萬物皆數化”的時代,光明乳業公司本著技術創新、以消費者為關注焦點,食品安全第一的原則,勇于探索,適應時代的發展,以“數據價值化”為核心導向,建立MES食品安全管理系統,提升乳制品的食品安全質量,讓消費者喝到放心奶。

引言

光明乳業股份有限公司業務淵源始于1911年。經過100多年的不斷發展, 逐步確立以各類乳制品的開發、生產和銷售為主營業務,是中國高端乳品引領者,中國乳業三強之一。其中下屬華東中心工廠,作為世界最大的單體乳品工廠,設計能力年產能60萬噸,引入國際最先進生產設備、工藝、管理體系及檢測手段,是世界一流的大型綜合性乳品生產基地。

近年來,隨著乳業的競爭與發展,消費群體對乳品質量的要求日益提升。光明乳業產品的質量控制追溯系統注重升級與完善,以求能夠做到實時掌握每一個工藝鏈的生產數據信息,讓廣大消費者在食用光明乳業產品時更加放心。同時公司敏銳地捕捉到了大數據時代帶給行業的契機,充分利用信息通訊技術和網絡空間虛擬系統相結合的手段,逐步將傳統制造業向智能化轉型。

1 MES食品安全管理系統概況

華東中心工廠積極主動對接“中國制造2025”和“互聯網+”戰略。緊跟工業4.0的潮流,依托工廠先進的自動化設備,根據實際的生產工藝流程控制規范,自籌資金,自2012年6月至2016年1月定制化開發華東中心工廠特有的智能化制造MES食品安全管理系統,即面向制造企業車間執行層的生產信息化管理系統。該系統采用了自動化領域最為先進的工業數據采集手段對生產過程中各項數據進行實時地、自動地、精細化地采集,同時廣泛應用工業網絡及移動網絡手段進行信息的有效傳遞、匯總和分析,并以此為基礎不斷地對生產各個環節的運行和維護進行持續的微調和優化,以期實現效率的最優化。該系統目前處以國內食品業領先,為國際先進水平。

為保證食品的質量安全,需要全過程地跟蹤食品生產加工中的信息數據。但以往在收集數據中遇到了很多大的障礙。初期,企業都是使用紙質記錄以及半自動的電子記錄來收集數據。但在實際生產過程中,在一人一機的情況,操作人員既要專注于生產,又要記錄生產過程中發生的種種事件,實屬不易,而MES系統解決了設備自動化的收集數據,讓這些數據更加精確,更加及時,節約操作人員的時間,減少統計人員的工作量。現在隨著“中國制造2025”理念的深入,MES系統也隨之升級,從單個灌裝車間逐漸覆蓋到整個工廠,囊括了整個生產工藝鏈。從初級階段的數據統計收集,逐漸發展到大數據時代的“萬物皆數化”的階段。通過數據挖掘,來實現食品生產的全面質量管理,真正實現PDCA循環。

2 MES食品安全管理系統設計開發

設計總體思路

2.1 傳統系統方案:設備層與控制層部分相連,大量使用人工記錄及統計,缺少與管理層的互聯。其不足還包括:

——數據的記錄和輸入分離;

——存在二次錄入,影響實時性和準確性;

——缺乏協同性,人力投入巨大;

——糾錯、調整的隱形成本很高;

——書面數據記錄在格式上缺乏擴展性;

圖1 信息采集鏈

——非面向生產實況,而是面向表格,無法復用實時生產管理系統的數據。

2.2光明智能化解決方案

2.2.1核心思想

通過預處理管道之間(路徑)連接和流量計實現業務關鍵點追溯的基本樹型結點模型,再通過掛載手段實現檢驗報告和抄表記錄的連結,實現完整的業務關鍵點追溯模型。同時以關鍵工藝鏈為核心,輔以輔助信息鏈,以網絡為紐帶,實現人、機、物的互聯互通(參見圖1)。

2.2.2 方案難點

其一,在光明乳業之前沒有做過如此大規模的MES信息化系統,無先例可循。國際上智能化制造及工業4.0也是起步階段,一些新的技術及理念需要逐步消化接受。

其二,工廠的設備多種多樣,自動化程度存在較大差異,通訊協議不一,需要改造的設備數量比較多。

其三,現場一線員工接受程度比較低,對于新生事物有抵觸情緒,認為是智能化設備搶人的飯碗,電腦來管理人腦。通過長時間的磨合,以及系統運行后,初見成效,在生產一線得到了良好的應用,對操作員工帶來前所未有的便利性。同時因自動化改造而調整的人員,也得到了比較穩妥的安置。員工才逐步轉變觀念,開始接受并運用這個系統。

3 MES食品安全管理系統關鍵技術應用

3.1工控及數據模塊

工控及數據:OPC Server、采集冗余模塊、工控對象庫、數據庫、數據備份、數據接口。

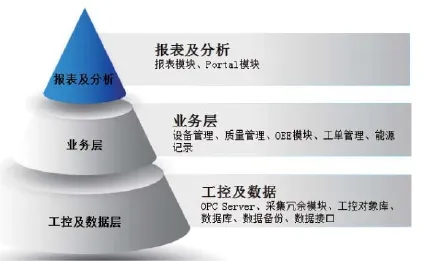

圖2 MES食品安全管理系統層級圖

業務層:設備管理、質量管理、OEE模塊、工單管理、能源記錄報表。

數據模塊為:報表模塊、Portal模塊(參見圖2)。

3.2關鍵技術

工控技術:

——OPC Server Platform。

——采用了AB(羅克韋爾)的FactoryTalk數據采集套件,實現了與多種OPC Server的同步數據采集(西門子、羅克韋爾、歐姆龍、三菱等)。

——采用了AB(羅克韋爾)的PLC控制系統,使用了Logix、RSLinx、RSView等控制語言及組件。

——采用了ControlNet、工業以太網、工業Wifi等多種組網方式,確保數據采集的穩定、高效。

信息技術:

——OLAP數據,內存數據庫,UI MVC,文檔數據庫,嵌入式開發OLTP數據等主流技術融合。

——存儲容量:所有數據可以在線存儲2年,每分鐘峰值負載為掃描存儲20000個信號點/次 。

——最小采樣周期為工業級別5秒。

4 MES食品安全管理系統的建設成果

MES食品安全管理系統已建立了16個管理模塊,貫穿生產鏈,整合數據于云端,從收奶—預處理—灌裝—后包—倉儲,貫穿產品生產的全過程,形成完整及準確便捷的質量追溯系統,從而達到全過程質量控制的目標。

MES食品安全管理系統的優勢:(1)信息數據的傳遞有了質的飛越。以往通過紙質記錄保存數據,匯總在電腦上,并分發傳送給需求部門。而現在所有的數據都存在云端服務器中,可以即時查看當前的生產狀態與電子報表。(2)即使管理人員不在現場,亦能了解生產環節的每個狀態,進行一個遠程的實時監控管理。(3)電子報表取代了紙質記錄,環保且節省空間。(4)部門之間不再各自為營,相互合作變得更加緊密。(5)節省人力,降低了生產成本,節約時間和物料損耗的成本。(6)衍生性強,不論內部還是外部,最終可將消費者的需求及時反饋給加工廠甚至于奶源牧場。

使用MES質量安全管理系統后,在華東中心工廠已經可以做到產品在線追溯。該系統也獲得了國家級質檢部門的認可和肯定,并在2015年“上海智慧城市建設優秀應用評選”中脫穎而出,榮獲十大優秀應用獎。

目前華東中心工廠酸奶區正在嘗試打造成一個無紙化的車間。無紙化項目僅酸奶區已實現每年降低82萬元的成本損耗,且每年節約用紙25萬張,占酸奶區原總用紙量的80%。

例1:檢測結果在線可查,原檢測記錄用紙取消。

以酸奶灌裝車間GT60灌裝線2016/7/14生產的980g屋型原味產品的檢測結果為例,當天生產的產品通過二維碼掃描技術,形成唯一一個編碼,同時通過自動采集系統,將該產品的相關質量信息上傳到中控系統。以此類推,所有的產品質量檢測信息歸檔在案,形成了全過程可追溯。

(略)

(作者單位:光明乳業股份有限公司)