基于機器視覺的腳墊裝配系統(tǒng)的設(shè)計

于芝枝 范毅偉

1、國家知識產(chǎn)權(quán)局專利局專利審查協(xié)作廣東中心,廣東廣州 510530;2、深圳市九洲光電科技有限公司,廣東深圳 518106

一、引言

裝配是制造業(yè)中重要的一環(huán),是產(chǎn)品生產(chǎn)的后置工序。傳統(tǒng)的裝配生產(chǎn)線上,主要有兩種裝配方式:一種是人工操作方式,即通過人眼及人手配合進行裝配,但人的易疲勞、主觀性等特點,容易造成準確度差和效率低等問題,產(chǎn)品質(zhì)量難以保證。另一種是利用機器人裝配,機器人的操作都是預先嚴格設(shè)定好的,只能做一些固定的動作,這些機器人利用各種傳感器來進行控制,在進行裝配操作時,要求零件和產(chǎn)品等嚴格按照設(shè)定的位置和方向放置, 需要高精度和高質(zhì)量的夾具或固定機構(gòu),以及精心設(shè)計的其他傳輸機構(gòu)。在實際應(yīng)用中,因多方面的原因,零件的位置往往不能嚴格固定,從而造成裝配機器人拾取零件時出現(xiàn)偏差,因此需要機器人能根據(jù)零件方向和位置的改變動態(tài)調(diào)整固有操作程式,提高裝配的柔性。

將視覺系統(tǒng)[1-6]引入工業(yè)機器人,極大地擴展了機器人的使用性能和應(yīng)用范圍。文獻[1]中,利用機器視覺和圖像處理技術(shù)對大批量的油封尺寸進行在線實時檢測;文獻[2]將機器視覺系統(tǒng)應(yīng)用在銅棒的缺陷檢測與控制上;文獻[3]用視覺方法檢測分類有缺陷的和完好的棉籽。實例證明,機器視覺在現(xiàn)代工業(yè)生產(chǎn)中的應(yīng)用越來越廣泛,而機器人柔性化裝配的特點在提高裝配質(zhì)量、保證產(chǎn)品質(zhì)量穩(wěn)定性以及提高生產(chǎn)率等方面,都顯示出極大的優(yōu)越性。

本文將機器視覺系統(tǒng)應(yīng)用在筆記本腳墊裝配生產(chǎn)線上,通過視覺傳感器獲取腳墊的位置信息,并通過圖像處理和識別算法,計算腳墊的位置偏移及角度旋轉(zhuǎn)量,并實時反饋給控制器,從而動態(tài)改變機械手的抓取操作,提高了裝配操作的柔性和效率。

二、系統(tǒng)組成及設(shè)計

1、總體概述

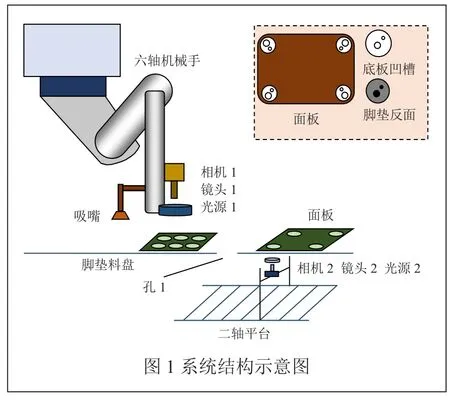

腳墊裝配視覺系統(tǒng)的系統(tǒng)結(jié)構(gòu)示意圖見圖1。系統(tǒng)主要由圖像采集、圖像處理、運動控制、上位機等部分組成。圖像采集設(shè)備由工業(yè)數(shù)字攝相機、光學鏡頭和光源構(gòu)成。工業(yè)數(shù)字攝相機及鏡頭用于被測對象的圖像采集,通過1394接口與上位機相連,將采集的圖像數(shù)據(jù)傳輸給上位機供其處理,光源用于照明并突出對象的特征。上位機是核心控制部分,負責攝像機圖像的采集控制,上位機圖像處理軟件用于對采集到的圖像進行處理,并輸出信號給控制工作臺,進行后續(xù)的操作。

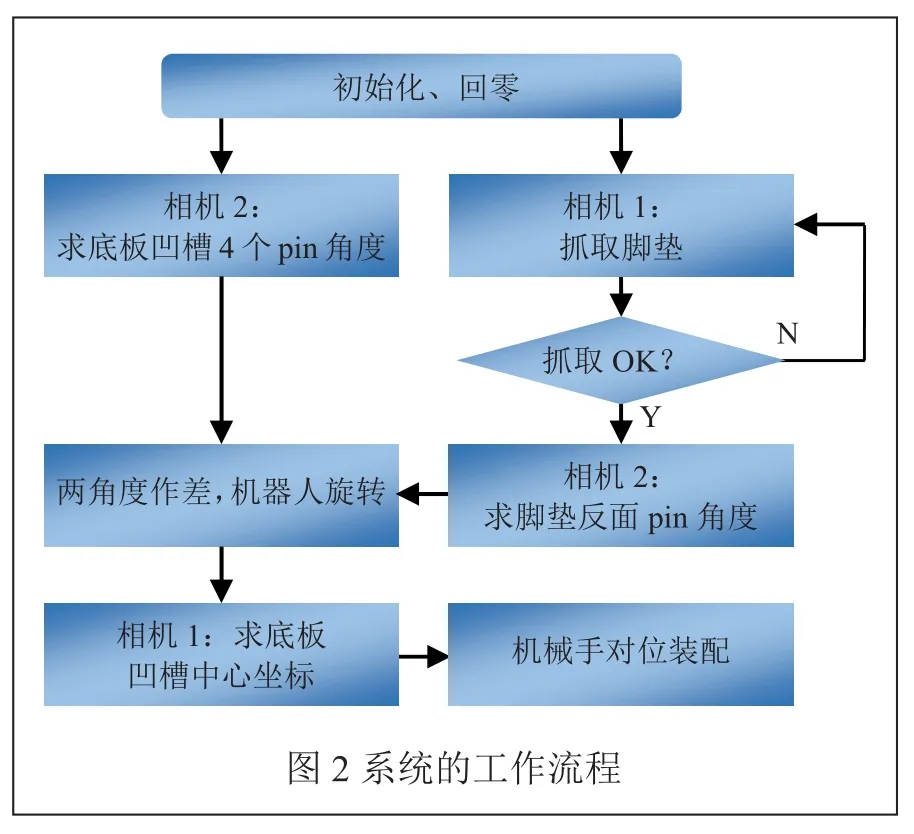

系統(tǒng)的工作過程見圖2。整個過程主要分為4個步驟進行:

1、求底板凹槽pin孔角度;

2、抓取腳墊;

3、求腳墊反面pin孔角度;

4、求取底板凹槽中心并對位裝配。

首先初始化運動控制、機械手、圖像采集設(shè)備、圖像處理軟件,點擊運行后,二軸平臺控制圖1中的相機2分別求取面板四個角的底板凹槽pin孔的角度;因裝配一片面板的時間要求控制在10s內(nèi),為了節(jié)省時間,同時,相機1運動到料盤處,拍照獲取腳墊中心坐標,并用吸嘴中心對準腳墊中心吸起腳墊,吸取成功后相機1運動至圖1中的孔1處,獲取腳墊反面pin孔的角度,然后與第一步求得的底板凹槽pin孔角度作差得到六軸機械手需要旋轉(zhuǎn)的角度,最后相機1運動至底板凹槽處獲取底板凹槽的中心;所有的像素坐標通過機械手的標定都統(tǒng)一到機械手的世界坐標,然后便可由機械手下壓進行對位裝配。與以上步驟相同,安裝完其它3個腳墊后即完成一塊面板的裝配。

2、光學硬件選型

視覺系統(tǒng)必不可少的硬件設(shè)備包括相機、鏡頭和光源。

相機的選型要根據(jù)精度要求和工件大小來決定,有下式:

其中,R—表示至少需要的相機分辨率;

F—表示視場大小;

A—表示所要求的精度。

本系統(tǒng)中工件大小約為17mm,而視場通常要比工件尺寸大一些,置為20mm,而要求的精度為0.01mm,綜上可得相機分辨率需要大于2000像素,本系統(tǒng)選擇了德國AVT公司型號為GuppyPro503B的相機, 該相機像素為500萬,像元尺寸2.2μm分辨率為2588×1940(靶面尺寸寬為2588×0.0022mm≈5.7mm),接口類型為C型,傳感器為CMOS型,滿足項目要求。

鏡頭的選型由工作距離、視場大小以及相機的芯片尺寸決定,有下式:

其中,M—表示放大倍率;

S—表示芯片尺寸;V—表示視場大小;

f—表示要選擇的鏡頭的焦距;

L—表示工作距離。

由(2)式可得放大倍率為5.7/20=0.285。

本系統(tǒng)的工作距離即鏡頭前端到工件的距離為120mm,由(3)式可得所需鏡頭的焦距大小為120/(1+1/0.285)≈ 26。

因此,本系統(tǒng)選擇的鏡頭為日本Computar公司的M2514-MP2普通定焦鏡頭,其焦距為25mm,光圈范圍F1.4~F16,接口類型C型,靶面尺寸2/3"。

光源在視覺系統(tǒng)中有著舉足輕重的地位,它影響著處理的精度和速度,有時甚至決定了系統(tǒng)的成敗。在機器視覺項目中,并不是一開始就能決定光源的選型,而要遵循一定流程:首先明確檢測或測量的目標,然后分析目標和背景的區(qū)別并找出二者間差異大的光學現(xiàn)象,從而初步確定光源的大致類型,最后拿多種符合要求的光源進行打光測試,直到可以獲得較為理想的圖像效果。

本系統(tǒng)選用了科視公司型號為RL-90-80-W的白色環(huán)形LED光源,LED光源具有壽命長、發(fā)熱少、顏色多種等特點,因此視覺項目常常采用LED光源。因為筆記本后蓋面板有一個凹槽,為了得到凹槽的圓,本系統(tǒng)選擇的環(huán)光LED燈照射角度與水平呈80°角,直徑為90mm,該光源還帶有一塊漫射板,它可以將表面不平整的物體照射出比較均勻的效果。

三、圖像處理及算法實現(xiàn)

1、圖像預處理及閾值分割

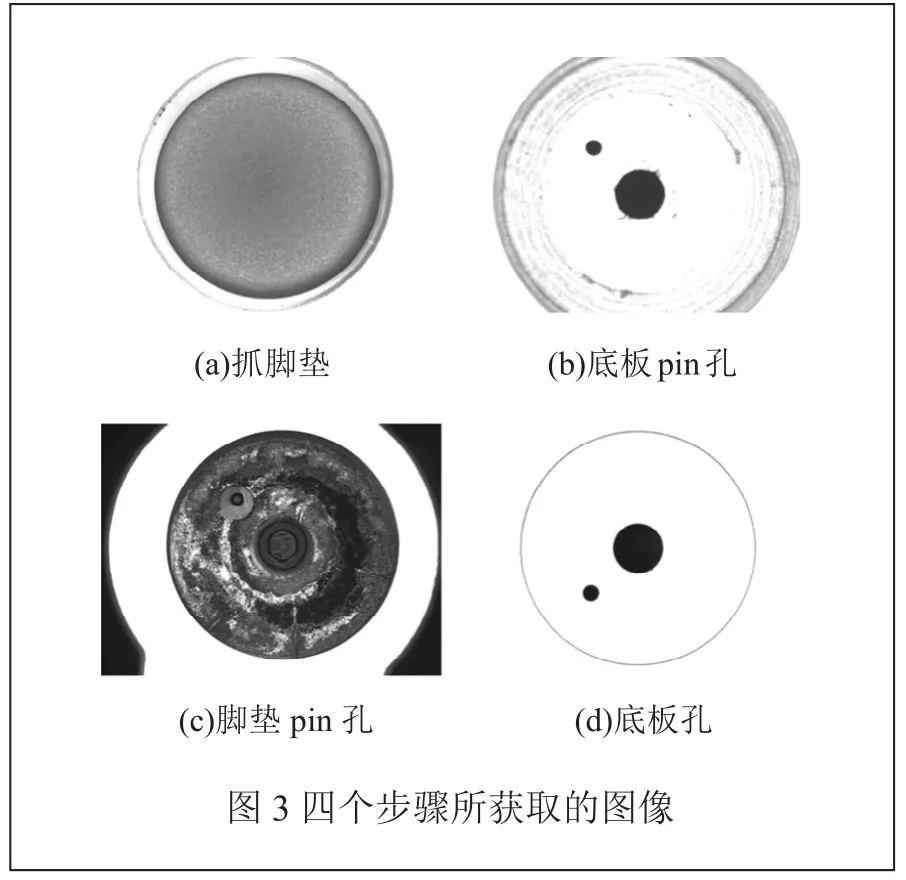

腳墊裝配視覺系統(tǒng)工作流程的四個步驟所拍的圖像如圖3所示。

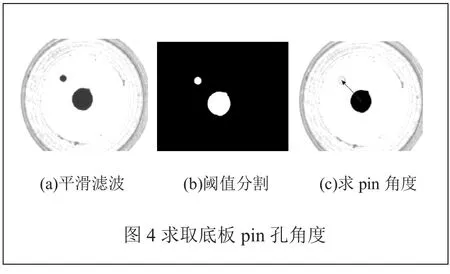

由于受到種種限制及干擾,圖像獲取和傳輸?shù)倪^程中,難免會存在噪聲點,需要對其平滑處理,本文借助卷積核與圖像進行卷積來實現(xiàn)。

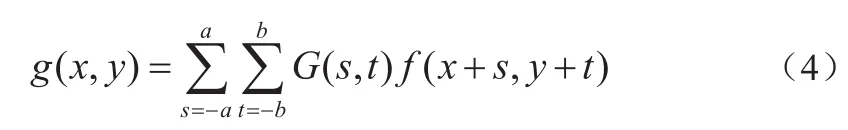

設(shè)原始圖像為f(x,y),卷積核為G(i,j),核大小為m×n,則處理后的圖像g(x,y)為:

其中,x、y分別為像素點的橫縱坐標,a=(m-1)/2,b=(n-1)/2,m和n為奇數(shù)。

對平滑后的圖像g(x,y)進行二值化處理,本系統(tǒng)二值化分割使用OTSU法[7-8]分割出圖像的目標部分,算法的原理是使得類間方差最大化的閾值T便是分割圖像前景目標的最好閾值,即:

其中,α2—類間方差;

q1—灰度值小于或等于T的類的概率,

q2—是灰度值大于T的類的概率,

μ1—灰度值小于或等于T的類的均值,

μ2—灰度值大于T的類的均值,

μ—兩類的類間均值。

用閾值T,分割出pin孔區(qū)域。對圖3(b)進行預處理及分割后的結(jié)果如圖4所示。

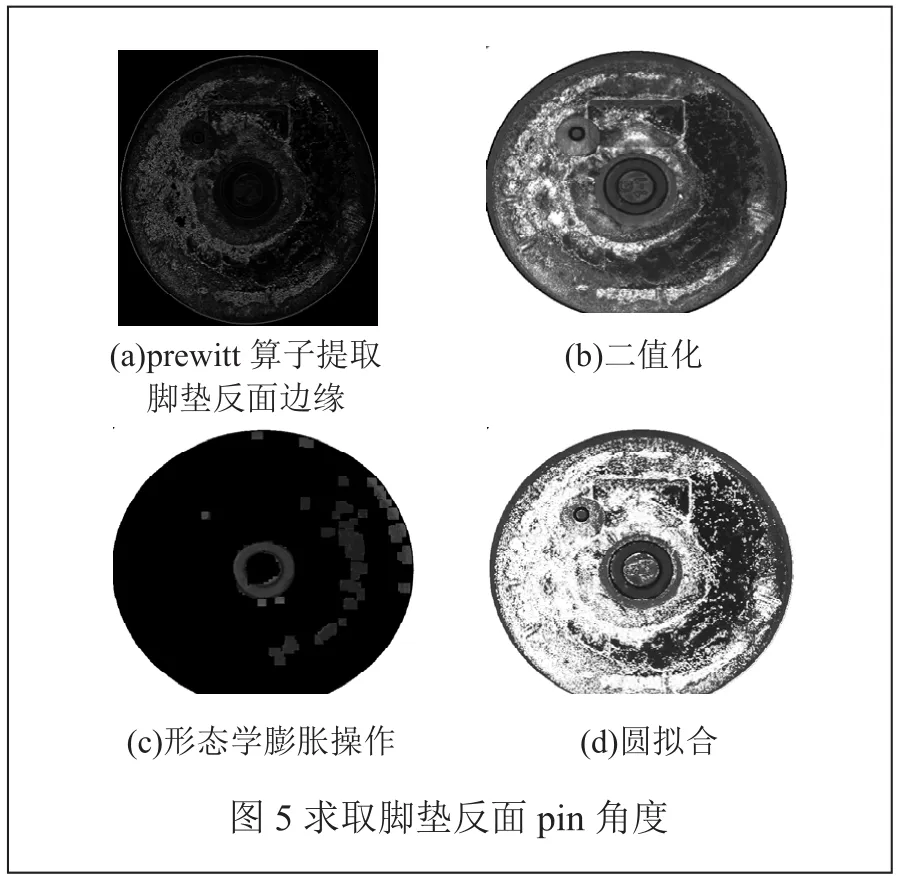

2、邊緣檢測及輪廓提取

邊緣提取是圖像分割、目標區(qū)域識別、區(qū)域形狀提取等圖像分析領(lǐng)域一個十分重要的關(guān)鍵問題,常用的邊緣檢測算子有Sobel,Prewitt、Canny、Laplacian等,不同算子具有不同的應(yīng)用特性。

本文采用Prewitt算子[9]。Prewitt邊緣檢測算法是一種類似Sobel的邊緣模板算法,通過對圖像像素進行八個方向的邊緣檢測,將其中方向響應(yīng)最大的作為邊緣幅度圖像的邊緣。求取腳墊反面pin角度時,定位小pin本文用了下文要介紹的基于形狀的模板匹配,求其中心坐標,而大pin圓里因產(chǎn)品型號不同,不同型號的差別使得無法用匹配來求其中心坐標,所以需要通過求腳墊大圓的圓心來實現(xiàn)。對圖3(c)中的圖像進行邊緣提取的結(jié)果如圖5所示。

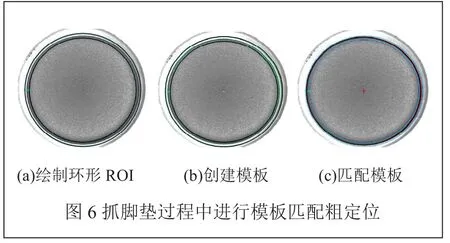

3、模板匹配

模板匹配是數(shù)字圖像處理中最常用的算法之一。根據(jù)已知模式到另一幅圖中尋找相應(yīng)模式的處理方法就叫做模板匹配。通過比較模板和目標的相似性,在目標圖像中找到模板圖像,確定其坐標位置。常見的目標匹配算法包括基于形狀的模板匹配、基于灰度相關(guān)性的模板匹配、基于輪廓特征的模板匹配、基于紋理的模板匹配等。

本文采用基于形狀的模板匹配[10-11]。首先繪制感興趣區(qū)域ROI,因為圖像中腳墊幅面較大,如果對整個腳墊創(chuàng)建模板,會產(chǎn)生過多冗余信息,且花費過多時間,本文繪制了一種環(huán)形的ROI,針對該ROI創(chuàng)建一個模板。當然,創(chuàng)建之前要對圖像進行一些閾值分割,數(shù)學形態(tài)學等處理,創(chuàng)建之后再檢驗模板,以便校驗更適合的創(chuàng)建參數(shù)。然后在獲取的圖像上尋找模板,最后找出目標所在位置的中心坐標,本文使用模板匹配是為了進行粗定位,對圖3(a)中的圖像進行粗定位的結(jié)果如圖6所示。

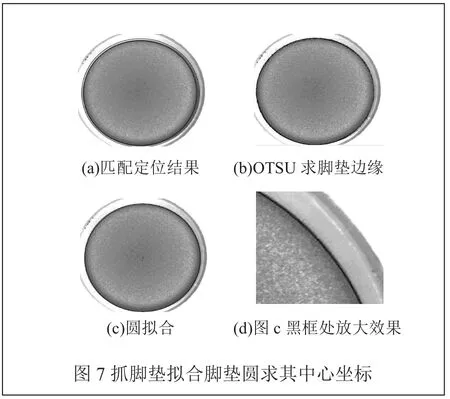

4、擬合圓

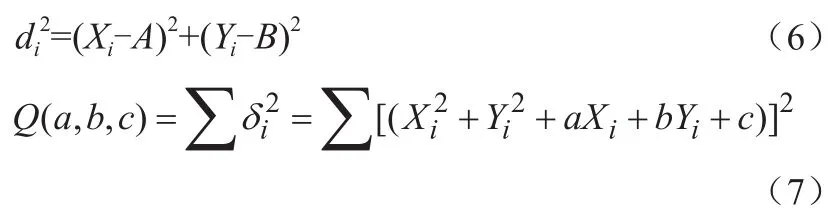

擬合是指用連續(xù)曲線近似地刻畫或比擬平面上離散點組所表示的坐標之間的函數(shù)關(guān)系的一種數(shù)據(jù)處理方法。擬合圓即用標準圓來近似表示樣本點集所表示的坐標之間的函數(shù)關(guān)系。本文采用最小二乘法來擬合圓[12],最小二乘法是一種數(shù)學優(yōu)化技術(shù),它通過最小化誤差的平方和找到一組數(shù)據(jù)的最佳函數(shù)匹配。

已知樣本點集(Xi,Yi)i∈(1,2,3,...,N)中的點到圓心的距離為d,(A,B)為圓心坐標,則有下式:

對于(7)式中:δi=di2-R2,表示樣本點到圓心距離的平方與圓半徑平方的差,Q(a,b,c)表示δi的平方和,求出參數(shù)a,b,c的值使得Q的值最小即可得到所求的圓半徑及圓心坐標。本系統(tǒng)對圖3(a)經(jīng)過模板匹配粗定位后,再進行圓擬合的結(jié)果見圖7。

四、實驗結(jié)果分析

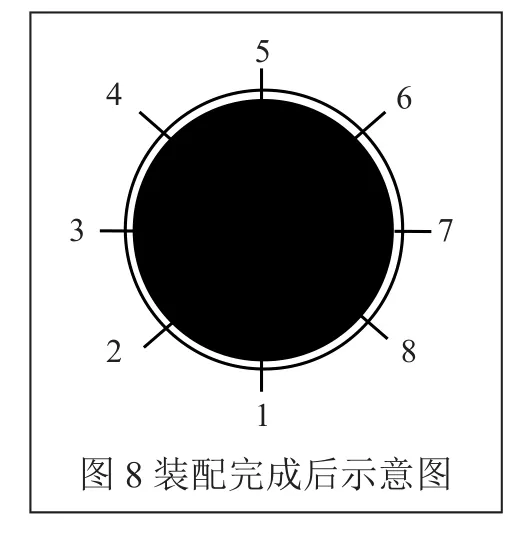

本系統(tǒng)裝配所用的腳墊直徑為16.8mm,而底板孔大小為17.0mm,裝配好后的腳墊示意圖如圖8,腳墊邊緣與底板孔邊緣的距離命名為gap,實驗要測試圖8中的 1與 5,2與 6,3與7,4與8四對點對的gap值的差。

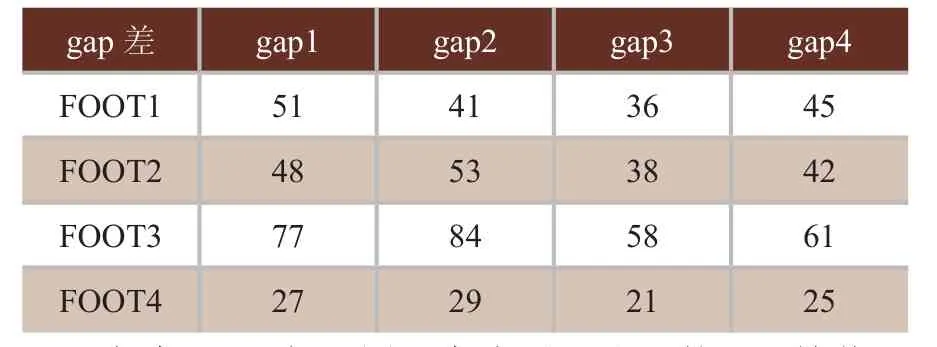

本文實驗中對用本系統(tǒng)裝配好的10塊筆記本后蓋面板樣品做測驗,并取其均值,測得的gap數(shù)據(jù)統(tǒng)計見表1。

表1 實驗結(jié)果統(tǒng)計(單位:μm)

表中g(shù)ap1表示圖8中點對1和5的gap差值,gap2-4同理。由實驗結(jié)果可知,各gap差值較均勻,表明本系統(tǒng)裝配的腳墊基本都達到了0.05mm的精度要求,但FOOT3的值超出了要求,通過打水平表發(fā)現(xiàn)是由于夾具在FOOT3處稍稍高出導致基座不平,從而導致吸嘴下壓時腳墊出現(xiàn)少許滑動造成的,最后通過機械手的固定補償解決。

通過在工廠車間現(xiàn)場實驗,驗證了本系統(tǒng)能夠快速、準確地完成筆記本腳墊裝配,準確度達到98.5%,裝配速度也得到提高,具體數(shù)據(jù)見表2。

表2 對比統(tǒng)計表

五、結(jié)束語

本文利用機器視覺檢測技術(shù)和圖像處理技術(shù)實現(xiàn)了腳墊的在線自動裝配,在基于形狀的模板匹配中采用了獨特的環(huán)形感興趣區(qū)域來創(chuàng)建模板,避免了冗余信息,提高了檢測速度,使用最小二乘法來擬合圓,達到了很好的效果。通過實驗證明該系統(tǒng)裝配腳墊的精度達到了0.05mm,滿足了客戶的需求,提高了筆記本腳墊裝配的精確度及裝配效率,具有實用價值和一定的通用性。