煙機現場動平衡技術應用

何 峰

(中國石油化工股份有限公司滄州分公司,河北 滄州 061000)

煙機現場動平衡技術應用

何 峰

(中國石油化工股份有限公司滄州分公司,河北 滄州 061000)

由于催化裝置煙機機組自身特性,導致其故障率較高,給生產造成危害較大。分析某公司煙機常見故障,并總結出利用現場動平衡解決機組振動的方法。

煙機;振動;現場動平衡

催化煙氣輪機(簡稱煙機)是石化企業關鍵設備之一,某公司煙機型號為Y LⅡ-12000B型,雙級懸臂式、垂直剖分、軸向進氣、徑向上排氣結構。利用催化裂化裝置產生的高溫再生煙氣,驅動軸流主風機作功并輸出部分電能。煙機的運行情況對保證裝置正常平穩運行和節能降耗具有重要意義。

同時,煙機故障率較高,有些煙機1年停機修理2~3次是很普遍的現象,這與裝置長周期運行的要求相差很遠。頻繁停機導致裝置能耗上升,處理量下降,嚴重影響了企業經濟效益。因此,及時查清故障原因和設備隱患,采取相應的措施,保證機組安全、穩定、長周期運行是十分重要的。磨損、葉片沖刷、催化劑堆積、動靜摩擦、動平衡破壞、同心度偏移、油膜失穩及管線應力影響等常見煙機故障都在某公司出現過。2007年,某公司曾3次因煙機振動問題停機處理,也曾多次采用現場動平衡技術對煙機振動進行消除,效果良好。

一、煙機常見故障

1.磨損、葉片斷裂、催化劑堆積等

催化裂化裝置再生煙氣中所含催化劑粉塵,隨煙氣一起高速通過煙機葉片,對煙機流道產生沖刷,容易產生磨損、葉片斷裂、催化劑堆積等。

2.不對中及熱變形

造成機組轉子不對中的原因有安裝誤差、管道應力影響、溫度變化產生的熱變形、基礎沉降不均等。較高的溫度導致煙機和風機的殼體及管線存在熱膨脹,由于設計或制造上的缺陷常常會導致殼體及管線的熱分布不均勻,而支座貓爪(滑移支座)或導向槽故障也會引起殼體膨脹受阻,造成殼體變形、移位及承受較大的熱應力。因此對于煙機機組而言,熱變形是導致對中狀況惡化的主要原因。

二、采用進行現場動平衡減小轉子軸振動

1.現場動平衡技術介紹

所謂現場動平衡是指旋轉機械在現場工作狀態的條件下,對其進行振動測量分析并進行平衡校正的一種平衡實驗方法。現場動平衡的優點是:不需要拆卸機器、吊出轉子,不需要平衡機或實驗臺等設備,可以微量補償轉子的腐蝕與磨損。

對于新裝或大修后的轉子,雖然基本都在動平衡機上經過了高速或低速動平衡,并根據運行要求達到了一定的精度,但轉子在現場安裝后,由于其支承狀況與動平衡機上的支承狀況不同,或由于一套機組由多個轉子前后相連,轉子之間的不對中或支承之間的不對中,轉子在連成軸系之后由于相互之間的干擾使得其模態振型發生變化,從而改變了轉子相應階模態不平衡量。因此,現場動平衡就成為機組在安裝后一種重要的減振方法。

機組經過一段時間的運行后,會因為回轉部件上積垢或部件腐蝕脫落等原因造成機組平衡狀態發生變化,但此時可能還沒有到達機組大修周期,將轉子吊出在動平衡機上進行動平衡不僅耗時耗力,而且會嚴重影響生產的正常進行,這種情況下實施現場動平衡不僅可以大大縮短停機維修時間,也充分提高了設備利用率。

對于一些并非轉子本身的故障所引起的振動(如支承剛度不足、動靜碰磨、轉子臨時熱彎曲等),由于生產現場條件所限,很難治本。對于機組結構設計上產生的問題,現場甚至無法從根本上解決。例如從振動情況上分析認為故障的原因是由于支承剛度不足,但現場對于如何增強支承剛度往往無從下手。根據產生振動的基本理論,也可以從減小激振力的角度去消除這些原因所帶來的振動。雖然并沒有完全解決故障問題,但對于現場生產來說,只要能保證機組安全平穩運行即可,故障的徹底解決可以放在機組大修的時候進行。

2.現場動平衡解決煙機振動應用情況

某公司煙機自2007年9月初起振動逐漸緩慢爬升,至10月中旬前軸承振動超標而停機檢查清理。圖1為機組結構簡圖和傳感器安裝示意圖。

圖1 煙機軸流風機風機結構示意圖

10月19日晚19:24檢查清理完畢后,開始沖轉,起車過程比較平穩。轉速升至5400r/min左右(接近工作轉速)時,后軸承振動過大,1403測點振動峰峰值超過110μ m。前軸承振動相對較小,但1402測點峰峰值也達到了50μ m。由于后軸承1403測點振動過大,無法繼續升速至工作轉速,電機未合閘便停機。

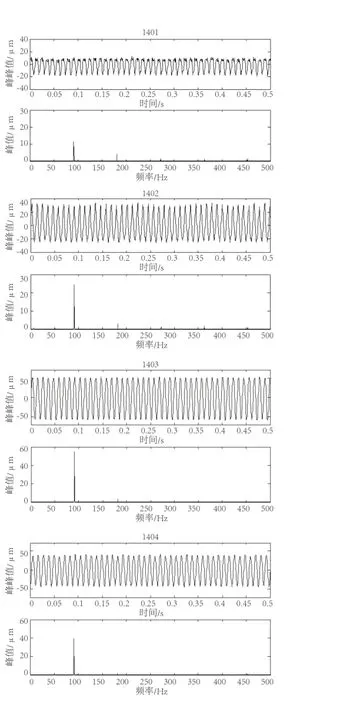

各測點中工頻分量均絕對占優,在轉速穩定的情況下,工頻分量的幅值和相位均較為穩定(由于煙機的轉速無法準確穩定,其相位在一定范圍內有小幅波動可以認為在測量誤差范圍內)。圖2為機組在5400r/min附近穩定運行一段時間后空載時各測點時域波形與頻譜圖(報告中所列表格中數據為振動峰峰值,頻譜圖中顯示為振動峰值)。

圖2 各測點時域波形與頻譜圖

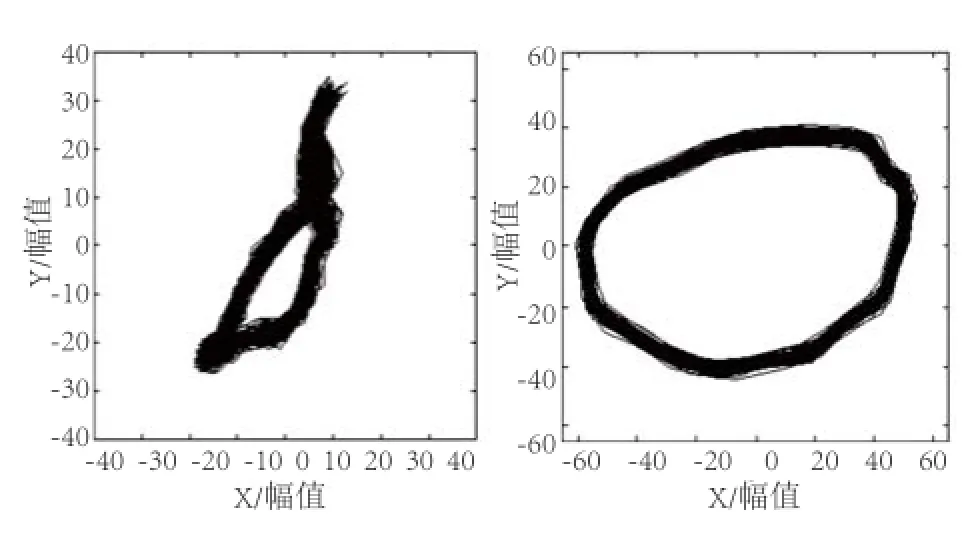

從圖2中可見,各測點振動均以工頻為主,1401、1402測點可見高倍頻分量,但其整體振動較小。其余各測點譜圖比較清晰,工頻分量絕對占優。前后軸承原始軸心軌跡如圖3所示。

圖3 煙機支承處前后軸承軸心軌跡

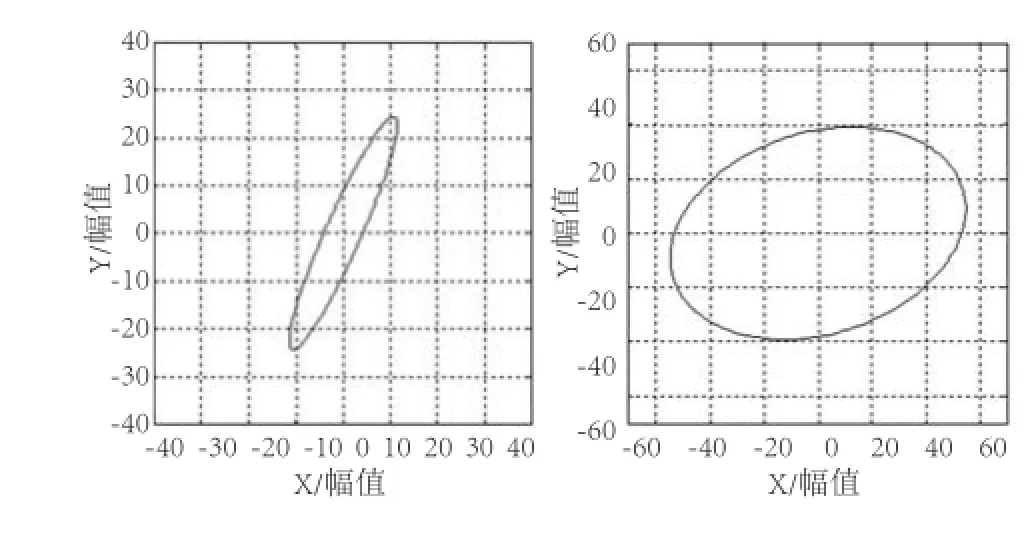

從軸心軌跡上看,前軸承軌跡較為凌亂,軌跡中可見少量的內向尖點,同時軌跡橢圓的偏心較大,各向異性明顯,說明前軸承垂直方向的剛度偏弱。后軸承處軸心軌跡重復性比較好,形狀也比較規則,振動偏大,后軸承處的工頻軌跡比較接近正圓,但也存在一定的各向異性。圖4為前后軸承對應的提純工頻軌跡。

圖4 煙機支承處前后軸承提純工頻軸心軌跡

由上分析可知,煙機前后軸承各測點振動表現比較單一,均是以工頻為主,考慮實施現場動平衡以降低振動。

由于現場條件所限,未進行軸承支承剛度的加強處理,晚23:35實施第一次現場動平衡操作,在煙機與風機之間聯軸節上靠近煙機側加試重20.3g∠300°,起車。升速至5400r/min附近時,前軸承振動下降明顯,1402測點峰峰值降到30μ m左右,后軸承振動則變化不明顯,1403仍達到近90μ m,但各個測點的相位均發生變化,表明所加試重對機組振動已產生影響。由于后軸承振動超標,故打閘停機。從振動信號上來看,振動形式與原始振動基本相同,各測點均為工頻分量為主,其他高倍頻分量相對很小。

根據原始振動數據以及此次加重測得的的空載振動數據,分析計算配重結果為24.5g∠240°。10月20日中午13:11取下試重后添加配重,再次起車。起車后機組振動情況良好,升速至5400r/min左右時,各測點振動均小于40μ m。順利升速至工作轉速,各測點振動情況良好,后軸承振動已明顯下降。由于在之前的起車過程中未取得滿載時的振動數據,配重未能考慮滿負荷對機組振動的影響,機組在逐漸加載后振動會緩慢上升。隨著負荷的穩定,各測點后續的振動也趨于穩定。表1為平衡操作結束后各測點的振動參數。

表1 平衡結束后工作轉速下機組各測點振動參數

相對而言,現場動平衡雖然技術性要求較高,但現場實施卻較為方便快捷,尤其是對于在缸體外設有加重面的機組來說,更為簡單,一次加重所需的停盤車時間完全可以控制在1h以內。這對于現場檢驗加重響應和故障排查,提出進一步整改方案而言,是十分有利的。

當然,故障機組是否能實施現場動平衡進行減振,還需要對機組的振動情況進行仔細的分析。在機組的振動峰峰值中工頻分量絕對占優,并且各測點信號中各頻率分量幅值、相位基本保持穩定的情況下,一般情況下可以考慮實施現場動平衡。某些情況下現場動平衡無法實現預期的減振目的:(1)轉子出現永久性彎曲或轉子熱彎曲量較大,這時平衡計算的配重結果可能非常大以致無法實施;(2)加重面設置不合理或選擇錯誤,所加重量對減振目標截面影響很小;(3)故障診斷錯誤等。

三、結語

由于煙機機組自身的特性導致其故障率較高,因此,煙機的長周期運行問題一直以來都是煉化企業設備管理中的難題。隨著相關技術的進步,煙機運行中的各類問題使得人們對煙機的認識也越來越深刻,需要企業不斷摸索符合自身實際情況的經驗,相互進行技術交流,使煙機運行技術水平能夠有大的提高。

[1] YLII12000B煙機組技術圖紙[M].

[2]屈梁生.機械故障診斷學[M].上海:上海科學技術出版社,1990.

TH113.2

B

1671-0711(2016)04-0065-03