煉鋼循環水余熱在采暖系統上的有效利用

梁繼明

(天津鋼管集團股份有限公司天津300301)

煉鋼循環水余熱在采暖系統上的有效利用

梁繼明

(天津鋼管集團股份有限公司天津300301)

本文論述天津鋼管集團股份有限公司(下稱鋼管公司)加大節能減排力度,強化對余熱資源的回收使用,實施煉鋼循環水余熱綜合利用項目,利用煉鋼電爐本體循環水余熱資源進行采暖,替代原有汽水換熱站,減少蒸氣資源消耗和燃煤鍋爐開啟,降低了一次能源消耗。項目采用合同能源管理模式,減少企業因實施節能技改項目過程中的資金占用,并取得了較好的經濟效益和社會效益。

電爐;余熱;采暖

1前言

鋼管公司現有2臺20噸、3臺35噸燃煤鍋爐,屬于國家級控制污染源排放點。鋼管公司積極響應國家和天津對節能減排工作的號召,研究利用現有余熱資源實施燃煤鍋爐替代。針對該項重點工作,鋼管公司能源部成立專業工作小組,對公司蒸氣生產供應、輸送分配、終端用戶等環節進行梳理,平衡分析現有蒸氣供需狀況,從增加汽源、強化輸送效果、減少末端用戶等方面開展工作。

通過一系列基礎調研工作的開展,重點從三方面進行入手,一是實現煉鋼二區、煉鋼三區熱回收系統共用一套換熱系統,增加煉鋼余熱供暖面積,減少采暖對蒸氣需求。二是提高輸送效率,完成對蒸氣、采暖管網優化調整,減少管網輸送過程中的熱損失。三是強化用戶管理,調研各蒸氣用戶進行摸底調查,研究用戶蒸氣替代的可行性,減少蒸氣用量。

2電爐循環水余熱利用情況

鋼管公司建有三座電爐,煉鋼一區為150t電爐,煉鋼二區為100t電爐,煉鋼三區為100t電爐,煉鋼一區配套建有一套熱回收系統,利用循環水余熱換熱后供暖,原帶采暖面積12×104m2,所帶采暖用戶冬季采暖效果良好。煉鋼二區未建設熱回收回收系統。煉鋼三區配套建有一套熱回收系統,利用循環水余熱換熱后供暖,原帶采暖面積4.14×104m2。由于鋼管公司產品結構調整,增加普通連鑄坯外購量,煉鋼二區、煉鋼三區電爐交替生產,煉鋼三區電爐停產期間,其熱回收系統停運,所帶采暖用戶需通過汽水換熱器進行采暖,增加了蒸氣消耗。為增加余熱利用,減少蒸氣消耗,論證實施煉鋼二區、煉鋼三區共用一套換熱系統,煉鋼一區增加采暖用戶,對余熱資源進行充分回收利用。

3煉鋼循環水余熱利用改造內容及技術方案

3.1項目技術方案

鋼管公司煉鋼一區配有熱回收系統,目前,冬季供暖面積為120904.89m2,按50W/m2標準核算,煉鋼一區熱回收系統共具有16×104m2供熱能力,考慮設計余量,擬在原基礎上增加約12024m2。增加供熱區域:包括煉鋼一區食堂(640m2)、辦公樓(960m2)、浴室(240m2);煉鋼二區辦公樓(1100m2)、浴室(1275m2)、變電站(500m2)、調度樓(700m2);計控地泵房(60m2);5#熱處理(6549m2);石灰窯區域(1333m2)。

煉鋼三區配有熱回收系統,由于間斷性生產等原因,2014~2015年采暖仍為汽水換熱方式,耗汽量6 t/h~8t/h。現計劃將煉鋼二區電爐循環水接入煉鋼三區熱回收系統,采用余熱供暖方式,實現節約蒸氣。經核算,該熱回收系統可供熱面積約為15× 104m2,現供熱面積僅為41389.8m2,擬增加彩板換熱站(73511.49 m2);720換熱站(36131.8m2);擬減少包括煉鋼一區食堂(640m2)、辦公樓(960m2)、浴室(240m2),煉鋼二區辦公樓(1100m2)、浴室(1275m2)、變電站(500m2)、調度樓(700m2),計控地泵房(60m2)。

經上述調整后,原彩板換熱站、720換熱站換熱設施停用,預計節約蒸氣耗量7t/h,煉鋼三區可節約蒸氣耗量6-8t/h。優化項目實施后,采暖季可節約蒸氣約14t/h。

熱平衡計算:供熱量計算公式為Q=cqmΔt

其中,c為水比熱容,取4200J/(kg.℃);qm為質量流量,kg/s;Δt為供回水溫差,℃。

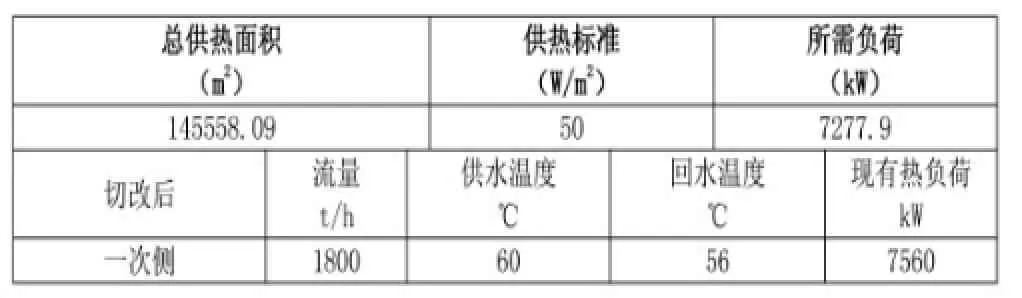

一煉鋼供熱區域熱平衡計算:原供熱面積為120904.89m2,現新增面積12024m2。熱負荷計算同上所述,按50W/m2標準進行核算,切改前后供熱參數及所需負荷見如表1所示。

表1煉鋼一區循環水余熱采暖熱平衡計算

注:表中流量、供回水溫度均為一次側參數,現有熱負荷的計算考慮板式換熱器的熱效率η=0.9。計算熱負荷應將表中質量流量除以3.6換算為kg/s。

三煉鋼供熱區域熱平衡計算:原供熱面積為41389.8m2,新增彩板換熱站(73511.49m2)、720換熱站(36131.8m2)供熱區域,現總供熱面積145558.09m2。按50W/m2標準進行核算,切改前后供熱參數及所需負荷如表2所示:

表2煉鋼三區循環水余熱采暖熱平衡計算

3.2主體流程布置圖

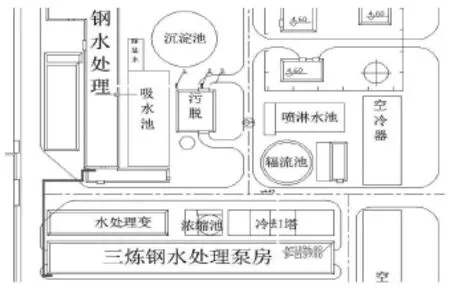

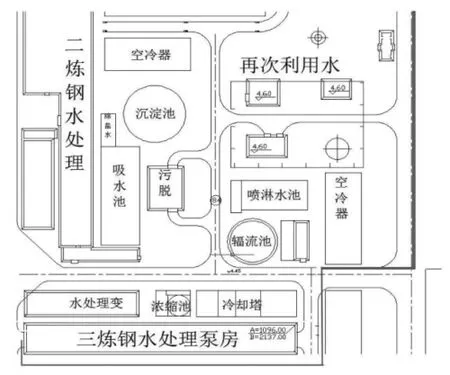

煉鋼二區電爐循環水接至煉鋼三區熱回收系統,流量約2000m3/h,設計管徑DN500,架空敷設,增加新設落地支架,部分管路沿污脫樓敷設,其余管路利用原桁架加固敷設。涉及改造閥門依據三煉設備選型(型號:D341H-16;規格:DN500/DN600;壓力等級:PN=1.6MPa,帶配對法蘭;螺栓、螺母、墊片)。如圖1、圖2所示。

圖1煉鋼二區一次水改造示意圖

圖2煉鋼二區、煉鋼三區循環水系統并網圖

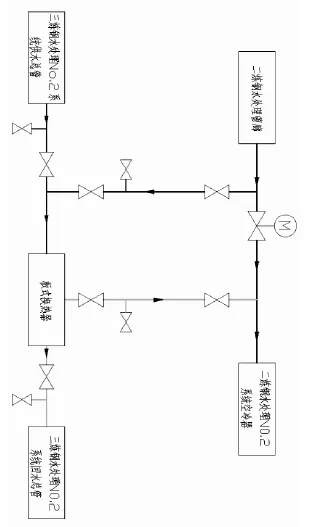

煉鋼三區熱回收供熱水至彩板換熱站、720換熱站,流量約695m3/h,建設DN400主管道,長度約3400m。煉鋼三區水處理泵房集回水包調整現有兩個DN200用戶接口后可用,接出后合流沿水處理泵房布置,另新增落地支架,與7號路現有桁架連接。如圖3所示。

圖3煉鋼二區、煉鋼三區余熱供暖示意圖(路由)

圖4煉鋼二區、煉鋼三區余熱供暖系統流程圖

4煉鋼循環水余熱回收利用效益分析

4.1煉鋼循環水余熱回收利用經濟效益

項目9月20日開始施工,10月28日冷循環調試狀態,10月30日熱負荷試車正常。11月3日,完成項目主體施工完成。項目新增余熱供暖面積為116192.29m2,可節省蒸氣14t/h,年節能效益預期為725.76萬元。

項目采用合同能源管理模式,由天津耀華能源管理有限公司投資801.51萬元完成項目建設,并負責效益分享期內(分享期為6年)的運營。分享期結束后,鋼管公司獲得全部設備資產,并獨自分享節能效益。

4.2煉鋼循環水余熱回收利用項目社會效益

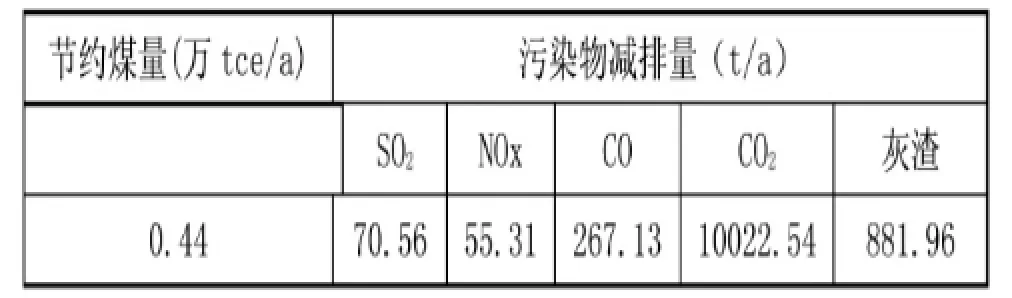

煉鋼循環水余熱回收利用項目投運后,每年采暖季可節約蒸氣耗量40320t。按照鋼管公司35t/h燃煤鍋爐生產效率,每生產1t蒸氣消耗153kg動力煤計算。燒結環冷余熱利用項目可減少燃煤消耗6168.96t,折合標準煤4406.49t。根據標準煤的煤質(硫含量為1%;C轉化CO2的比率約為1:2.841;灰分按20%計算),項目投運后可有效減少SO2、CO2等污染物排放量,見表3。

表3項目節約標煤量及污染物減排情況

5結語

煉鋼循環水余熱回收利用項目投入運行后,系統運行效果良好,各項參數達到預期目標。通過回收利用生產工藝過程中產生的余熱資源,為企業降低能源成本,減少污染物排放打下堅實基礎。

[1]俞琴,劉紅,劉傳紅.煉鋼軟水密閉循環水系統工藝及冷卻設備比較.工業水處理,2010(01).

[2]馬曉茜.冶金爐冷卻及余熱回收方式的比較.鋼鐵,1997(08).

梁繼明(1981—),男,天津市東麗區天津鋼管集團股份有限公司能源部,大學本科,能源主管,研究方向:冶金熱能。