軸承連接件電鍍鎘工藝改進

周楊,郭囡囡

軸承連接件電鍍鎘工藝改進

周楊,郭囡囡

(中航飛機西安飛機分公司,陜西西安,710089)

在某型機軸承連接件中,與軸承配合的φ48 mm孔通常需進行氰化鍍鎘表面防護。生產中,該零件配合孔在鍍鎘后經常出現鍍層厚度不均勻的現象;在后續裝配過程中,由于尺寸配合問題引起鍍層損傷,導致零件不合格返修。通過深入分析該零件的電鍍鎘過程,探索出引起鍍層厚度不合格的關鍵因素為裝掛方式、電流密度控制與電鍍時間控制。通過電鍍時裝掛φ10 mm×50 mm的輔助陽極,控制電流密度在2 A/dm2左右、電鍍時間在15~17分鐘左右,以及電鍍過程配合孔尺寸的控制,實現零件鍍鎘工藝的優化。優化后,該零件孔內的鍍鎘層厚度分布在8 μm~10 μm,電鍍鎘合格率提高至98%以上,效果顯著。

氰化鍍鎘;電流密度;孔徑尺寸

引言

電鍍工藝是一種表面工程技術,其原理是當零件作為陰極時,電解質中的金屬離子電沉積到零件表面,形成一層均勻、致密的金屬薄層。該工藝設備簡單、操作條件容易控制。同時,又可通過調整溶液及工藝參數實現鍍層的多種性能,例如防護性、裝飾性、電性能、磁性能和光學性能等特殊功能,以廣泛應用于航空構件表面防護。

我廠承擔某型機軸承連接件(材料為15-5PH不銹鋼)鍍鎘工藝,要求對φ48 mm軸承配合孔(孔深35 mm)進行光亮鍍鎘。鍍層厚度要求8 μm~15 μm,鍍鎘后進行鉻酸鹽處理。該零件在前期生產中,采用傳統簡單銅絲裝掛,電流密度為1.5 A/dm2~5.5 A/dm2,電鍍時間推薦10~15分鐘,但經常出現孔心部鍍層厚度不合格及鍍層不均勻問題,且在后續與軸承裝配的過程中,經常由于尺寸問題導致鍍層發生損傷,導致返修。本文對該零件鍍鎘過程進行分析,探索導致鍍層厚度不合格的關鍵因素,并進行工藝改進。

1 電鍍隔過程分析

我廠使用的氰化物鍍鎘溶液,其主要成分為氧化鎘、氰化鈉、氫氧化鈉和光亮劑。氧化鎘的主要作用是提供鎘離子。當鎘離子濃度太低時,大量析氫,陰極電流效率會降低;而濃度過高時,雖會提高電流效率,但也會使鍍層粗糙并降低鍍液分散能力。氰化鈉是鎘離子的絡合劑,可以生成鎘氰絡離子。生產時,溶液中需要保持一定量的游離氰化物以提高陰極極化,改善鍍液的分散能力,從而獲得結晶細致、均勻的鎘鍍層。氫氧化鈉主要起導電作用,同時防止氰化鈉水解。為提高鍍層的光亮度,主要采用無機或有機添加劑作為光亮劑[1,2]。

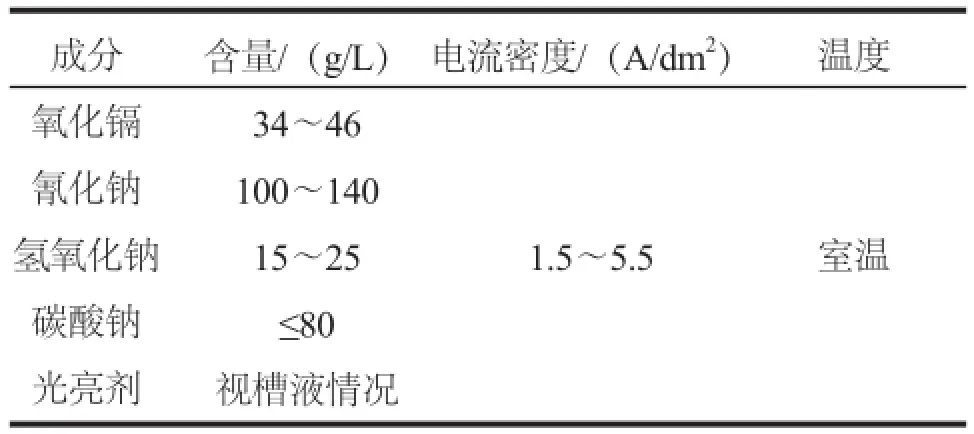

表1 軸承連接件電鍍鎘工藝參數

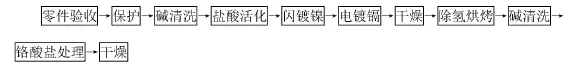

1.1電鍍鎘工藝流程

電鍍鎘工藝流程如圖1所示。

1.2電鍍鎘溶液工藝參數

針對軸承連接件特殊要求,電鍍鎘溶液工藝參數如表1所示。

圖1 電鍍鎘工藝流程

1.3關鍵影響因素

在鍍鎘工藝流程中,堿清洗主要是為了清除零件表面油脂,獲得水膜連續表面以保證零件鍍鎘后的結合力;鹽酸活化主要是為了去除零件表面的氧化膜,以露出干凈的金屬表面。堿清洗和鹽酸活化都不會對零件的鍍鎘層厚度產生影響。

鉻酸鹽處理在電鍍后進行,僅對零件最終的外觀效果產生影響。保護零件對電鍍鎘的部位不作要求,對零件最終鍍鎘狀態亦不會產生影響。排除以上因素后,會對零件最終鍍層厚度產生影響的是閃鍍鎳和鍍鎘步驟。

1.3.1閃鍍鎳

該零件材料為15-5PH不銹鋼,在電鍍鎘之前需進行閃鍍鎳處理,以保證鍍層結合力[3,4]。通過投遞15-5PH試片(50 mm×150 mm×1 mm),按照正常的鍍鎘流程及參數進行閃鍍鎳工藝,采用測厚儀對試片進行鍍鎳前后尺寸測量,以分析閃鍍鎳層厚度對零件最終鍍層厚度的影響。閃鍍鎳參數為:陽極反拔3~3.5分鐘,陰極電鍍4~5分鐘,電流密度為2.15 A/dm2~2.7 A/dm2。其中電流密度、陽極反拔時間和陰極電鍍時間分別取上下限進行組合,共8種情況。圖1所示為8組試片閃鍍鎳前后尺寸變化。

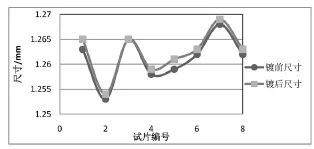

圖2 閃鍍鎳層厚度變化趨勢

從圖2可以看出,在滿足鍍鎳參數的情況下,8組試片閃鍍鎳前后尺寸變化不大,即鍍鎳層厚度隨著陽極反拔時間和陰極電鍍時間的增長,并無明顯的變化趨勢。當陽極反拔時間和陰極電鍍同為最長時間時,采用2.7 A/dm2的電流密度進行閃鍍鎳操作(試片編號5),其鍍鎳層厚度約為0.5 μm~1 μm。通過以上數據可以判斷出:閃鍍鎳工序在整個零件鍍鎘過程中對最終鍍層厚度的影響很小。

1.3.2鍍鎘

鍍鎘步驟對鍍鎘層厚度的影響主要表現為裝掛方式和電流密度。通孔零件電鍍時,電場本身的邊緣及尖端效應使得孔口處電力線密集,鍍層厚度偏大;隨著孔深增加,電流密度越來越小,再加上溶液離子補充不及時等因素的影響,使得孔類零件的鍍層厚度分布呈現類似漏斗形而非圓柱形結構[5,6],導致鍍層厚度的不均勻性增大。通過測量孔內零件電鍍鎘后的邊緣和心部鍍層厚度,證實采用簡單銅絲裝掛方式后,為了保證零件孔心部的鍍層完整,通常需采用較大的電流密度(3 A/dm2~4 A/dm2)。隨著電流密度的增大,鎘層沉積速度增大,而心部電力線稀疏,導致孔內從邊緣到心部的鍍層厚度逐漸減小。電鍍結束后,孔內鍍層厚度分布不均勻度較大,同時孔的心部位置鍍層厚度不合格概率增大,從而使得該零件在生產中出現鍍層厚度不合格及尺寸較差的現象,導致返修。因此,導致該軸承連接件φ48 mm的孔內鍍鎘的厚度不合格的關鍵因素也正是鍍鎘過程的電流密度和裝掛方式控制。

另外,該零件在驗收時主要對其外觀進行檢查,而在其鍍鎘后與軸承裝配在一起的過程中,由于局部尺寸不合適,會引起鍍層損傷,從而導致零件返修。這主要是由于圖紙中僅要求控制鍍鎘層厚度,而未對零件孔的尺寸進行控制。

2 工藝優化

為了解決問題將從裝掛方式、電流密度和尺寸協調控制三方面對該軸承連接件鍍鎘工藝進行改進。

2.1鍍鎘裝掛方式

將裝掛方式進行改進,即要求在電鍍過程中,于φ48 mm的孔處增加φ10 mm×50 mm的鎘陽極棒。該輔助陽極棒在電鍍過程中可以很好地改善電流密度的分布,使φ48 mm的孔內電力線分布均勻,繼而改善鍍鎘層厚度的均勻性。

2.2鍍鎘電流密度

由于增加了輔助陽極后,孔內的電流密度分布大有改善,再加上隨著電流密度的增大,沉積速度會顯著增加,同時鍍層會變粗糙,因此,建議將電流密度控制在2 A/dm2左右,時間控制在15~17分鐘,保證最小鍍層厚度為8 μm即可。

2.3零件尺寸協調

由于軸承連接件圖紙僅給出φ48 mm孔的鍍鎘前尺寸,因此要求孔內鍍層厚度為8 μm~15 μm即可。在零件生產過程中,鍍鎘前孔徑尺寸不均勻,加之電鍍過程本身引起的鍍層厚度不均勻,從而引起鍍鎘后孔徑尺寸波動范圍較大。因此,該軸承連接件的鍍鎘前后尺寸應協調確定,即要求鍍鎘前孔徑尺寸為φ48.223 mm~φ48.237 mm,鍍鎘后孔徑尺寸為φ48.198 mm~φ48.222 mm。

3 改進效果

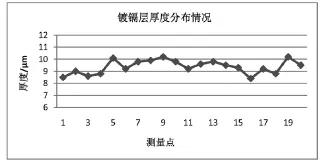

通過將優化后的裝掛方式、電流密度和電鍍時間控制,以及孔徑尺寸控制的工藝參數應用于實際零件生產,合格率提高至98%,效果顯著。同時,測量優化后的φ48 mm孔的鍍層厚度分布情況,如圖3所示。可以看出,使用輔助陽極后,在2 A/dm2左右電流密度下電鍍15分鐘,由心部至邊緣的孔鎘鍍層厚度分布在8 μm~10 μm。同時,測量鍍鎘后的孔徑尺寸,其值確保處于第2.3節要求的范圍內。

圖3 優化后孔內鎘鍍層厚度分布

4 結束語

(1)為保證軸承連接件φ48 mm孔的鍍鎘層厚度合格,在電鍍過程中裝掛φ10 mm×50 mm的鎘陽極棒,可以很好地改善孔內電流密度分布,明顯地提高鍍層厚度的均勻度。

(2)采用輔助陽極后,為改善鍍層厚度的均勻度,應嚴格控制電流密度和電鍍時間。最佳值為2 A/ dm2左右的電流密度,以及15~17分鐘的電鍍時間,從而保證鍍層厚度為8 μm~10 μm。

(3)為保證φ48mm孔鍍鎘后與軸承的良好配合,要求控制鍍鎘前孔徑尺寸為φ48.223 mm~φ48.237 mm,鍍鎘后孔徑尺寸為φ48.198 mm~φ48.222 mm。

[1]鄭瑞庭, 電鍍實踐900例[M]. 北京: 化學工業出版社, 2007.

[2]馮輝, 張勇, 張林森, 等. 電鍍理論與工藝[M]. 北京: 化學工業出版社, 2008.

[3]郝新峰. 鋼的大氣腐蝕防護的研究進展[J]. 天津冶金, 2001(z1): 87-90, doi: 10.3969/j.issn.1006-110X.2001.z1.031.

[4]肖珺. 飛機結構腐蝕防護和控制研究[J]. 科技創新與應用, 2014(1): 33-34.

[5]沈涪. 提高小孔、深孔接觸件電鍍中孔內鍍層質量的方法[J]. 電鍍與涂飾, 2007, 26(03): 24-28, doi: 10.3969/j.issn.1004-227X.2007.03.007.

[6]孟昭光. 高厚徑比制板深鍍能力研究[J]. 印制電路信息, 2013(2): 23-27+34.

周楊(1980-),男,天津人,中航飛機西安飛機分公司熱表處理廠工藝員,工程師。專業:表面處理。

E-mail: 13772540812@163.com

Technical Improvement on Cadmium Plating for Bearing Connector

ZHOU Yang, GUO Nan-nan

(AVIC Aircraft Corporation Ltd., Xi’an Aircraft Company, Xi’an, Shaanxi, 710089, China)

For bearing connector of a machine of certain type, Cyanide Cadmium plating is often necessary for a φ48 mm hole that is matched with bearing. In the production process, inhomogeneous phenomenon of plating thickness often occurs after Cadmium plating of bearing matched hole. Also, in the assembling process afterwards, plating layer damage occurs due to size matching problems, causing repair request of failure parts. Procedure of Cadmium plating is analyzed, discovering that key factors of failure of plating thickness are suspension method, controls of current density and plating duration. By suspension of an auxiliary anode of φ10 mm×50 mm in the process of plating, control of current density at 2 A/dm2and plating duration 15~17 minutes, and control of matching hole size, we realize the optimization of Cadmium plating technique. Under such an optimization, the plating thickness distributes over 8 μm~10 μm, and the qualified rate of Cadmium plating increases to 98%, indicating a significant effect.

Cyanide Cadmium Plating; Current Density; Diameter of Hole

TM623

A

2095-8412 (2016) 05-849-03工業技術創新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.004