進水球閥及操作系統安裝技術措施

郭 峰,楊存勇

(中國水利水電第一工程局有限公司,吉林 長春 130062)

進水球閥及操作系統安裝技術措施

郭 峰,楊存勇

(中國水利水電第一工程局有限公司,吉林 長春 130062)

江邊水電站裝設3臺套公稱直徑2 100 mm,重量為76.24 t進水球閥,每臺進水球閥由閥體、伸縮節、延伸段、液動部分及附件構成。受吊物孔限制,依次對伸縮節、閥體、延伸段進行安裝。主要介紹進水球閥及操作系統的安裝工藝,供同類設備安裝借鑒。

進水閥及操作系統;安裝;技術

1 概述

江邊水電站裝設3臺套單機容量為110 MW混流式水輪發電機組,水輪機型號HL(TF5008)-LJ-315.5,額定水頭272 m,額定轉速333.3 r/min,額定流量45.2 m3/s。在每臺機組左側設置有進水球閥。

進水球閥公稱直徑2 100 mm,總重76.24 t,最高進水頭不小于313 m,最大工作壓力不小于375 m,進水球閥為橫軸雙面密封閥球閥,單個直缸接力器操作,并配置油壓裝置操作系統,球閥密封采用水壓操作,工作密封設在下游側,檢修密封設在上游側,無需排空壓力鋼管和拆卸球閥主體便可以檢修和更換工作密封。為方便進水球閥的安裝、拆卸和檢修,在球閥的下游側,設有伸縮節,并在球閥上設置有DN250旁通閥和旁通管路。

2 進水球閥安裝工藝流程圖

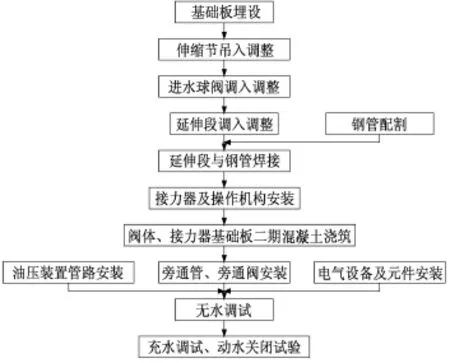

進水球閥安裝工藝流程見圖1。

3 進水球閥安裝措施

3.1 基礎埋設

對已安裝好的進水壓力鋼管和蝸殼實際中心、高程進行檢查、復測,按蝸殼進水端的實際中心和高程來確定球閥和接力器基礎埋件中心、高程,用測量儀器測出球閥基礎和接力器基礎的方位,調整基礎板方位、高程和水平度。調整合格后對地腳螺栓、楔形板和基礎板進行焊接加固,并緊固球閥和接力器基礎地腳螺桿的上下螺母,球閥就位前再次對球閥和接力器基礎中心、高程進行復測,滿足規范要求后進行安裝球閥。

3.2 伸縮節安裝

(1)在安裝場將活套法蘭2與密封制動環組合,用20顆M24×120螺栓進行把合。

(2)將把合好的活套法蘭2和密封止動環套在球閥伸縮節上,并用φ10圓橡膠進行密封。

(3)用橋式起重機將球閥伸縮節活套法蘭1吊入,與蝸殼進口段法蘭組合用8個內六角圓柱頭螺釘M20進行把合固定,在蝸殼進口短管法蘭盤根槽內放入φ10圓橡膠進行密封。

圖1 進水球閥安裝工藝流程圖

(4)用橋式起重機將球閥伸縮節吊至蝸殼進口處,將伸縮節插入活套法蘭1中、將活套法蘭2與活套法蘭1和蝸殼進口短管用40顆M90×380雙頭螺栓把合連接。伸縮節和蝸殼進口短管連接螺栓對稱進行緊固。

(5)在蝸殼進口法蘭與伸縮節間均布四塊17mm楔塊(設計間隙為20 mm,考慮球閥延伸段焊縫焊接收縮量約為3 mm),調整伸縮節,使伸縮節緊靠楔塊,伸縮節與活套法蘭間隙均勻,不應有卡阻現象,盤根寬度的允許偏差不大于3 mm。

3.3 進水球閥安裝

(1)初步調整基礎高程水平后,將進水閥放置在基礎板上,根據設置的測量點線利用千斤頂調整進水球閥的高程、水平及中心位置,使球閥緊靠伸縮節,對稱均勻緊固伸縮節與球閥把合螺栓。

(2)球閥的活門轉動應靈活,與固定部件應有足夠間隙,一般不小于2 mm。

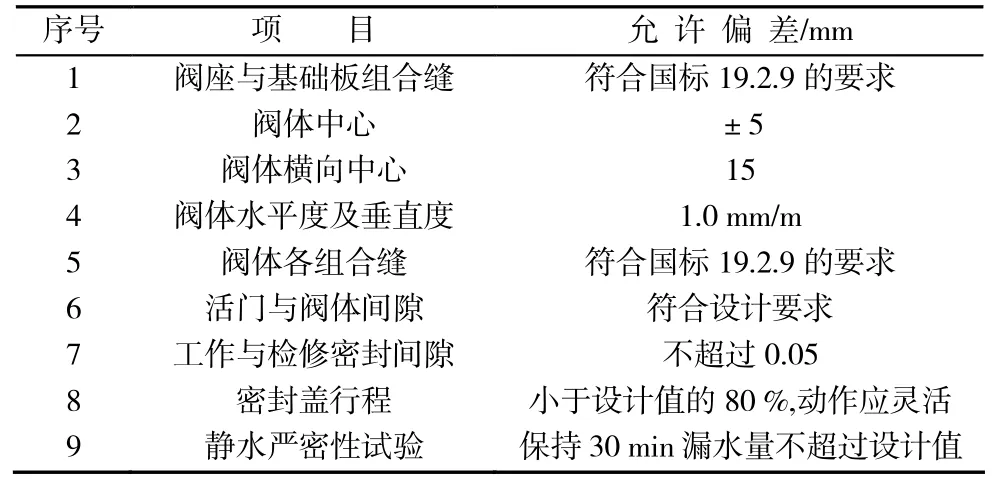

(3)球閥安裝允許偏差,見表1。

表1 球閥安裝允許偏差表

(4)檢查伸縮節與蝸殼進口法蘭之間的間隙是否均勻、是否符合要求;檢查合格后按制造廠要求把緊進水閥基礎螺栓,將伸縮節活動法蘭與進水閥連接,全面復測中心、高程、間隙,符合要求后,進行上游側延伸段的安裝。

3.4 上游延伸段安裝

(1)利用外徑千分尺測量壓力鋼管出口與進水閥上游法蘭間的距離,并與延伸段對應的實際尺寸進行比較,以確定壓力鋼管切割長度并劃出切割線。

(2)校核切割線是否準確無誤,然后進行切割及坡口打磨。

(3)將進水球閥基礎螺栓松開,利用下游伸縮節間隙,將進水閥向下游平移10~15 mm,將延伸段吊入安裝位置,與進水閥上游側法蘭相連接。在壓力鋼管對接部位設置鋼支架,以防傾倒。

(4)將延伸段連同進水閥整體向上游側平移(平移過程監視伸縮接活動法蘭無卡阻現象),使得延伸段與鋼管對接,檢查其錯牙以及間隙,須滿足圖紙及規范要求。

(5)檢查蝸殼進口法蘭與伸縮節間隙、周向間隙符合設計要求。

(6)在進水閥延伸段垂直方向、水平方向和中心線方向架設4塊百分表,監視延伸段焊接時的變形。

3.5 上游延伸段環縫的焊接

3.5.1 焊接

進水球閥延伸段與壓力鋼管湊合節焊縫焊接采用手工電弧焊,焊接時由兩名焊工沿環縫圓周長分段對稱同時施焊,以相同的焊速分層、逐層對稱焊接,不允許跳躍,層間焊接接頭錯開25 mm以上。焊接過程中對焊接位置變形的控制:采用在進水球閥(延伸段側)上、下、左、右中心外側各放置百分表一塊,焊接時設專人負責監視百分表讀數的變化,發現有變形時立即調整焊接順序。首先焊接坡口內側焊道,焊接完成后,對背縫進行氣刨、打磨后焊接。

焊接過程控制:

(1)手工電弧焊焊接時的預熱溫度為80~100℃。測點應在所施焊的焊道背面測量,測點位于焊縫左右50 mm,對稱測量,由專人進行記錄。

(2)層間溫度應控制在100~200℃之間,后熱溫度在150~200℃,保溫時間為2 h。

(3)定位焊的預熱溫度應比實際焊接時的預熱溫度高20~30℃,定位長度100~150 mm,間距100~200 mm,厚度4~8 mm。定位焊在背縫進行焊接。

(4)焊接要求進行多層多道焊接,多層焊焊道的接續部位不準在上、下、左、右中心方向相重合,應錯開25 mm以上,多層焊的層間接頭應錯開。

(5)焊層厚度及焊道寬度:手工電弧焊打底最大厚度為6 mm,后續層每層最大厚度:平焊為3 mm,其余焊接位置為4 mm。焊道最大寬度為焊條直徑的2~4倍,具體焊接層道數按實際焊縫大小確定。

(6)焊接過程中對焊接位置變形的控制采用在鋼管上、下、左、右中心外側各放置百分表一塊,焊接時設專人負責監視百分表讀數的變化,發現有變形時立即調整焊接順序,使焊接變形控制在允許范圍之內。

(7)控制焊接層間溫度,使其保持在預熱溫度至200℃之間。焊接時的環境溫度及濕度、預熱溫度、層間溫度及后熱溫度,應每隔20 min測記一次,焊接過程有專人進行記錄,記錄進行存檔處理。

(8)在每一層焊接完成后,用風鏟或手錘敲擊焊縫,及時釋放焊縫存在的應力。

3.5.2 碳弧氣刨清根(1)用轉頭式氣刨槍手工操作進行焊縫背部清根。(2)碳弧氣刨的電弧長度控制在1~2 mm內,并且所用的壓縮空氣應干燥無污染。

(3)氣刨槽形狀:底部圓角半徑為4~6 mm,兩側面斜度4:1,刨槽頂部寬度等于或稍大于槽深和坡口寬度。

(4)對手工焊應清除至露出打底焊道為止。

(5)氣刨操作應連續完成,氣刨后的刨槽應進行打磨:打磨95%以上,鏟除滲碳層,露出金屬光澤為止。

3.5.3 焊接檢驗

(1)焊縫外觀檢查

所有焊縫均應進行外觀檢查,其外觀質量必須滿足《壓力鋼管制作安裝及驗收規范》(DL5017-93)第6.4.1條的規定。

(2)焊縫無損檢測

1)焊縫無損檢測應在外觀檢查合格后進行;2)進行探傷的焊縫表面的不平整度應不影響探傷評定;

3)在鋼管焊接結束24 h后進行無損檢測;4)焊縫無損探傷的檢查比率為100%;

5)UT探傷一類焊縫BI級合格;射線探傷一類焊縫Ⅱ級合格;

6)超聲波探傷如發現有可疑波形不能準確判斷時,用射線透照復驗。

3.6 各法蘭連接螺栓最終擰緊

上游延伸段和鋼管焊接完成后,應對球閥進行檢查調整合格后,對各法蘭面連接螺栓進行拉伸擰緊,擰緊一般分二次或三次至緊固力矩,螺栓扭緊力矩23.8 kN·m。

3.7 球閥接力器及操作機構安裝

3.7.1 接力器及附件的安裝

(1)在廠房對接力器進行清洗、檢查和裝配后,各配合間隙應符合設計要求,活塞移動應平穩靈活。

(2)各組合面間隙,用0.05 mm塞尺檢查,不能通過;允許有局部間隙,用0.10 mm塞尺檢查,深度不應超過組合面寬度的1/3,總長不應超過周長的20%。

(3)節流裝置的位置及開度應符合設計要求。

(4)接力器應按照要求作嚴密性耐壓試驗,耐壓試驗應達到額定值6.3 MPa的1.5倍即9.5 MPa,保持30 min,應無滲漏現象。

(5)接力器活塞行程,應符合設計要求,接力器全開至全關轉動角度為90°。

(6)為了正確確定接力器的位置,可把球閥調整至中間位置,其基礎板與底座的安裝,應根據球閥在中間位置時,拐臂聯接銷孔的實際位置確定。將接力器吊到基礎上,與底座、基礎螺栓聯接在一起,連接接力器、拉桿、拐臂(應處于水平),此時接力器活塞應處于中間位置,通過掛線錘檢查調整接力器底座耳孔中心至球閥體樞軸中心,水平距離應為1 000 mm,垂直距離應為3 400 mm。接力器安裝的水平偏差,在活塞處在中間位置時,側套管或活塞桿水平(或垂直度)不應大于0.10 mm/m。

(7)球閥體、接力器基礎板二期混凝土澆筑。3.7.2系統管路安裝

(1)不銹鋼管路坡口采用機械加工,坡口兩側20~30 mm內清理干凈,焊接采用不銹鋼氬弧焊。管路焊接完成后安裝耐壓試驗接頭,接入試驗管路和試壓泵,對所有管路分段、分批進行耐壓試驗,試驗壓力油管為9.5 MPa,漏油和回油管為2.4 MPa保持30 min。試驗合格后對管路內部徹底清洗、涂油、用干凈白布包扎、封口。

(2)系統管路按編號進行回裝,仔細安裝密封墊或密封圈,對稱均勻把緊連接螺栓,管路安裝后按電站要求涂色漆。

3.8 旁通閥及管路安裝

(1)在DN250旁通閥安裝前,對旁通閥進行耐壓試驗和密封試驗,耐壓5.63 MPa,10 min不產生有害變形和滲漏。

(2)安裝鋼管排水閥及其管路。

3.9 油壓裝置安裝

3.9.1 集油槽、壓油罐安裝

集油槽、漏油箱安裝后應進行滲漏試驗,保持12 h后,應無滲漏現象;壓力油罐應做嚴密性耐壓試驗,試驗壓力為9.5 MPa,保持30 min,應無滲漏。

3.9.2 油壓裝置安裝

(1)安裝油泵過濾器、卸載閥、安全閥、逆止閥、截止閥等附件。

(2)校驗、安裝壓力表、壓力開關、壓力傳感器、液位傳感器、液位計、油混水信號器、安全閥、補氣閥以及油壓裝置控制箱等。

3.9.3 油壓裝置充油調整試驗

(1)從螺桿泵到壓力油罐的閥門均打開,用點動啟動油泵,檢查電動機轉向,應與螺桿泵上的箭頭所指方向一致,無誤后再次啟動螺桿泵,向壓力油罐送油,直到壓力油罐中油位達到正常值,并校核各液位開關的準確性。這期間應注意運轉是否平穩,有無震動及異常的噪音。

(2)打開自動補氣裝置,自動或手動向壓力油罐充壓縮空氣,使壓力至0.5 MPa,檢查油管及各路元件的連接處的密封性,應保證不漏氣,不漏油,核對壓力傳感器和油壓表。

(3)調整安全閥至最小壓力值,卸載閥在卸載位置,啟動油泵空載運行1 h,油泵、電動機應工作正常。

(4)整定油壓裝置各壓力信號器的值。

3.10 液壓控制柜、電氣控制柜和自動化元件安裝

液壓控制柜和電氣控制柜安裝;進水球閥系統上的各行程指示開關、壓力開關和壓力傳感器等自動化元件安裝。

4 進水球閥系統調試

4.1 無水調試

在壓力鋼管無水的情況下,操作電磁閥開啟、關閉進水閥,調整進水閥啟閉時間。分別用工作及備用油泵操作活門及旁通閥,其動作應平穩,開關時間應符合設計要求。活門實際全開位置的偏差,不應超過±10 mm。

4.2 充水試驗

無水調試完成后,進行引水系統充水試驗,充水時從全廠公用供水總管取水,經高壓水泵通過進水閥前的壓力鋼管排水管向引水管道充水。進行密封的動作試驗。

4.3 動水關閉試驗

在機組聯合調試時進行動水關閉試驗。

5 結語

江邊水電站進水球閥嚴格按照工藝措施安裝,并在安裝過程中不斷進行分析、論證,優化進水球閥的安裝措施,為以后類似進水球閥的安裝提供參考經驗。

[1]梁 勇.大型蝴蝶閥安裝工藝探討[J].青海水力發電,2004(4):30-32.

[2]張 雄.西藏直孔水電站進水蝶閥安裝施工技術[J].人民長江,2007(5):60-62.

[3]韓 敏.牛角灣三級電站進水球閥的設計[J].東方電氣評論,2005(3):132-135.

[4]田 迅,牛文彬.民治水電站水輪機進水閥選擇研究[J].水力發電,2005(6):51-53.

[5]李國和.進水閥工作密封損壞分析及對策[J].電力安全技術,2006(10):48-49.

[6]高洪軍.白山抽水蓄能電站蝴蝶閥的結構分析[J].水利水電技術,2008(6):28-30.

TV732

B

1672-5387(2016)10-0077-04

10.13599/j.cnki.11-5130.2016.10.024

2016-03-15

郭 峰(1982-),男,助理工程師,從事水電廠機組安裝、檢修及施工管理工作。