汽車用LED的硫化失效分析

陳志文,李志國

(法雷奧汽車照明系統佛山技術中心,廣東 佛山 528000)

汽車用LED的硫化失效分析

陳志文,李志國

(法雷奧汽車照明系統佛山技術中心,廣東佛山528000)

由于LED具有工作壽命長、耗電低和響應時間快等優點,因而其被廣泛地應用于汽車照明中。但是,汽車照明用的LDE容易發生硫化現象,從而影響汽車的照明質量。因此,對汽車照明用LED的硫化失效現象進行了研究,并提出了相應的改善措施,對于提高汽車照明用LED的照明質量有一定的指導作用。

汽車照明;高剎燈;發光二極管;硫化

0 引言

LED的硫化是指LED燈珠接觸到外界環境中的含硫物質后,鍍層中的銀離子與硫離子發生化學反應而生成黑色硫化銀的過程。出現硫化反應后,產品的功能區會黑化,光通量會逐漸地下降,色溫出現明顯的漂移,嚴重時甚至會導致產品完全失效[1]。因此,本文對汽車照明LED的硫化失效現象進行了分析,并針對汽車照明LED的硫化失效模式提出了相應的改進措施,以期為改善汽車照明用LED的質量、提高其可靠性提供一定的幫助。

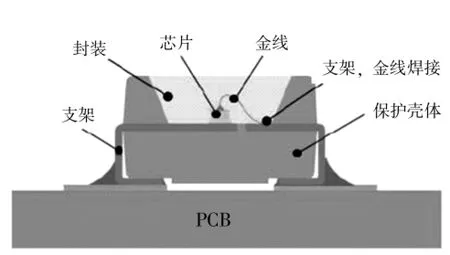

1 LED的結構說明

絕大多數的表面貼裝發光二極管 (SMT LED: Surface Mount Technology Light Emitting Diode)都含有支架與保護殼體,便于芯片的導通,芯片一般用導電膠粘于支架上,或焊接在支架上,同時,用金線把芯片與支架的另一端連通起來;然后,用透明的物質把芯片及金線封裝。封裝材料一般采用硅膠,這是因為硅膠有良好的光學透明性、優越的機械性能和突出的熱及輻射穩定性,例如:其最高能在125℃以上的環境中使用,但需要注意的是,硅膠是氣體并可以被滲透,有時,滲入的氣體能給LED帶來致命的失效。典型的LED剖視結構圖如圖1所示。

圖1 LED剖視結構圖

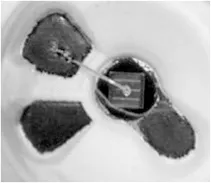

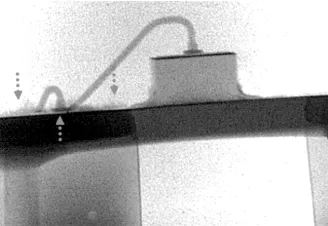

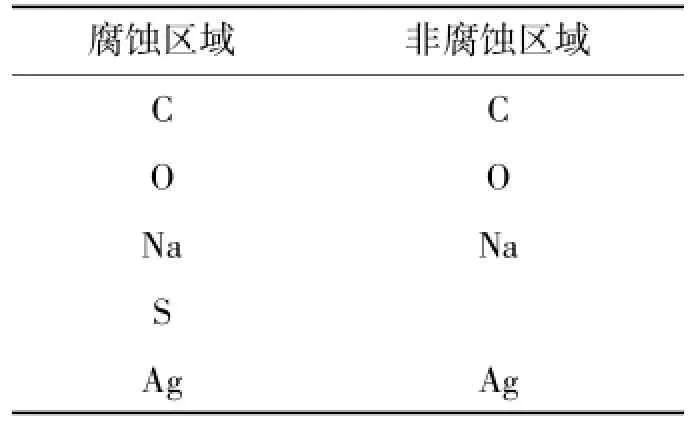

2 LED的硫化現象

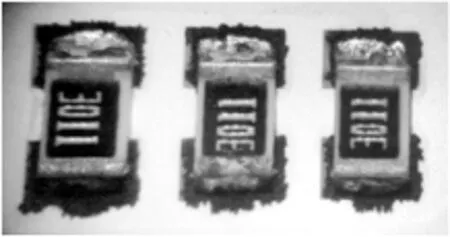

在使用硅膠封裝的LED中,有一大部分LED的支架是使用銀漿的,而在車體上,會使用大量的橡膠、塑膠類的部件,未經事先特殊處理的橡膠(例如:1 h 150℃的烘烤)和塑料部件,硫可以從這些部件中以硫化氣體的形式揮發出來 (例如:COS、CS2或H2S),而硫化氣體能滲透LED的封裝硅膠,將LED的銀漿層腐蝕黑化 (如圖2所示),進而導致LED支架上的金線浮起 (如圖3所示),最終導致LED不能發光,功能失效[2]。

圖2 LED因被硫化而發黑

圖3 X-ray下的LED芯片及金線

(備注:在LED的生產過程或在PCB廠的焊接過程中,以及PCBA在燈廠的裝配過程中,LED都可能被硫化,本文對此不做探討,僅著重探討LED被車體上含硫的塑料件硫化的現象。)

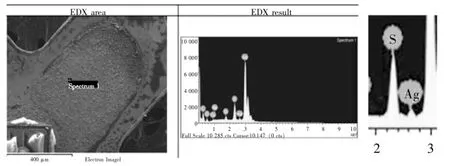

3 確認LED硫化的方法

LED被硫化后的主要特征是LED支架上的銀漿被硫腐蝕,在支架的銀漿層中有硫元素的存在。因此,可以通過EDX測試來確認在裸露的銀漿層(未被殼體封裝的部分)上是否有硫元素的存在,EDX測試過程如圖4所示,所測得的元素對比情況如表1所示。若有硫元素的存在,則表明LED已被硫化。

圖4 EDX測試

表1 EDX測得元素對比表

4 硫會腐蝕LED銀漿層的原因

LED中的硫或含硫物質在一定的溫度、濕度條件下,其中-2價的硫與+1價的銀會發生化學反應而生成黑色的Ag2S,如公式 (1)所示,吸附在銀漿層表面;并且氯離子等氧化物質的存在,會加速該化學反應的過程。

5 LED硫化現象的實驗再現

5.1實驗設置

在一紙箱里,放入2條PCBA板,每條PCBA板上有焊接好的4顆LED和8條EPDM管,如圖5所示 (長度:90.75 mm,直徑:6.8 mm,厚度: 1.50 mm),封密紙箱,將其放入90℃、90%濕度的氣候箱內,每9天檢查一次LED的硫化程度,以及LED是否能亮。

5.2實驗結果

18天后,所有的LED支架已嚴重地被硫化(發黑),如圖6所示,8顆LED中有6顆也已經不亮。

通過以上實驗,可以再現LED的硫化現象,且LED不亮;但事實上, 市場上車體上的高剎燈內的LED失效一般需18個月的時間。

圖5 EPDM管

圖6 測試后的LED

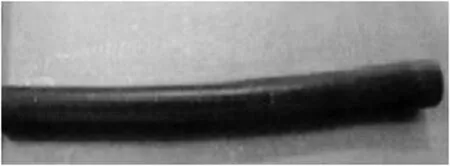

6 硫的來源

對于LED而言,最危險的一種物質是三元乙丙 橡 膠(EPDM:Ethylene-Propylene-Diene Manomer),如圖7所示。EPDM通常用于高剎燈的密封墊或是后擋風玻璃的雨刮器的導水管中 (車體上線束的套管不做討論),如圖8所示,未經特殊處理的EPDM(1 h 150℃的烘烤)能揮發出COS、CS2或H2S[3]。EPDM之所以有硫揮發,這是因為,并不是所有的硫都參與硫化,其結果是在EPDM中仍有一定數量的初級的硫元素。EPDM之所以有腐蝕性,這是因為:1)殘留的硫存在;2)脫硫后的產品存在。

圖7 EPDM管

圖8 線束套管

在目前的環境中,工業的發展及汽車、機車數量的大幅增加,導致工業、汽車和機車廢氣充斥環境。其中,汽車廢氣是一種非常復雜的物質,當中含有許多有害的成分,例如:未燃燒或燃燒不完全的碳氫化合物 (HC)、氮氧化合物 (NOx)、二氧化碳 (CO2)、一氧化碳 (CO)、二氧化硫 (SO2)和硫化氫 (H2S);對于LED而言,H2S的腐蝕性最強,在這樣的環境中,沒有其他的含硫塑料件/橡膠件硫來源的情況下,LED是否會被腐蝕而導致失效?這需要通過測試分析才能獲悉其結果。

依據DIN IEC 68 Part 2-46的數據,在一般環境下,H2S的濃度在100 ppb以下;而在煉油廠附近,H2S的濃度最大約為1 600 ppb。依據 IEC 60068-2-43,汽車用LED通過25℃、75%RH,10 ppm H2S濃度,21天的測試后,結果顯示LED的銀漿層已被硫化,但LED功能正常。

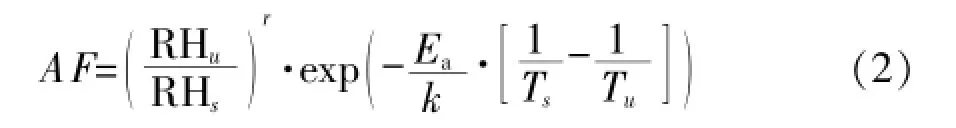

(備注:依照加速老化測試Peck模型的計算公式 (如公式 (2)所示),此處的測試21天大致等同于高剎燈使用1.5年、平均每天使用1 h的總時間。)

在90℃、90%RH條件下,把1條PCBA放在密封紙盒 (尺寸21 cm×12 cm×12 cm,紙盒中不含硫)中,每5天檢查一次LED是否不亮;放置153天后,LED的支架被輕微地硫化,但LED功能正常,如圖9所示。

以上的測試結果說明,在沒有其他硫來源的情況下,在LED設計的使用壽命期內,LED是不會被硫化而導致失效的。

(備注:依照加速老化測試Peck模型的計算公式 (如公式 (2)所示),此處的測試153天已遠遠地大于車輛3年行駛100 000 km期間的高剎燈的使用時間。)

圖9 測試后的LED

7 避免LED被硫化的措施

7.1 EPDM的改善措施

a)一般來說,EPDM采用過氧化物硫化能夠獲得更好的耐熱性能 (高于135℃,而采用硫硫化的EPDM的耐熱性能低于135℃)和更小的永久壓縮變形外觀。但是,采用過氧化物硫化的EPDM的抗拉強度更低、斷裂伸長率會更小,并且固化率也會較低。

b)采用硅橡膠,但硅橡膠一般比較貴。

c)在一些情況下,當只需減少LED硫化的程度,而無需完全消除LED硫化現象時,可以采用活性炭的吸氣劑來吸附硫化氣體。

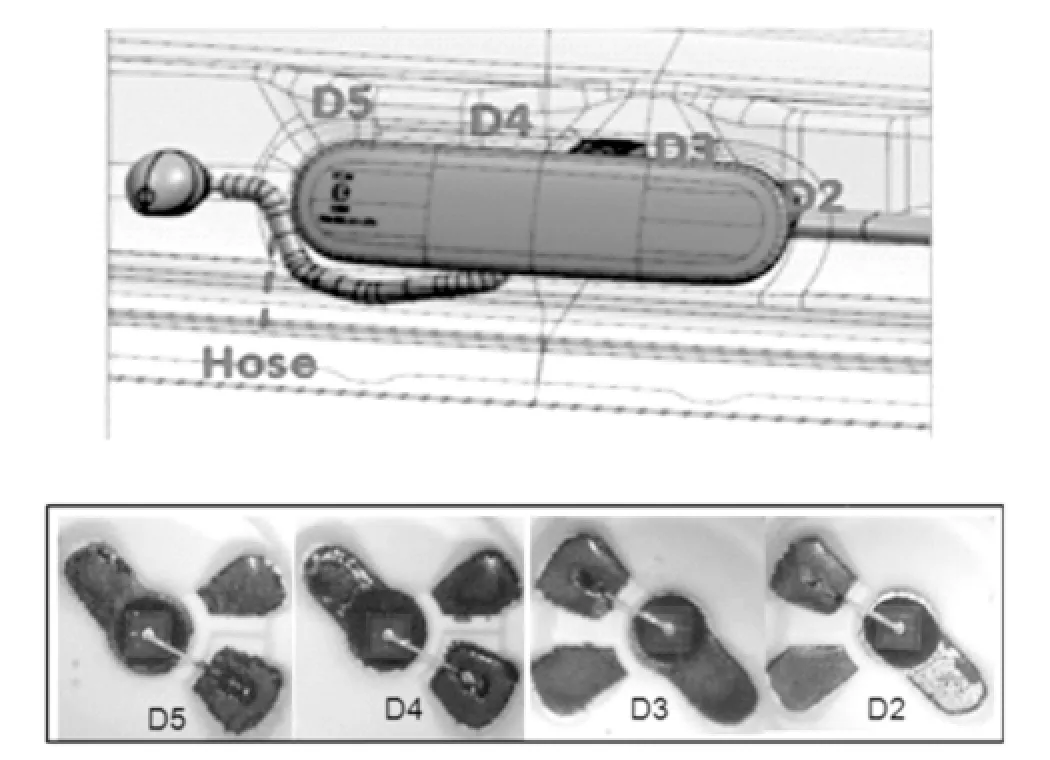

d)在實際的結構設計過程中,如果用到含硫的塑料部件,則應使LED盡量地遠離硫來源,這樣可以有效地減緩LED的硫化程度;這是因為在相同的條件下,LED硫化的程度與其距硫來源的距離是成正比的。如圖10所示,圖中的管子含有0.89%硫;并且在實驗條件下,硫也是可以揮發的,從圖中可以看出,離Hose近的LED D5的腐蝕黑化現象明顯地比離Hose遠的LED D2更嚴重。

圖10 LED腐蝕程度與距離的關系

7.2 LED的改善措施

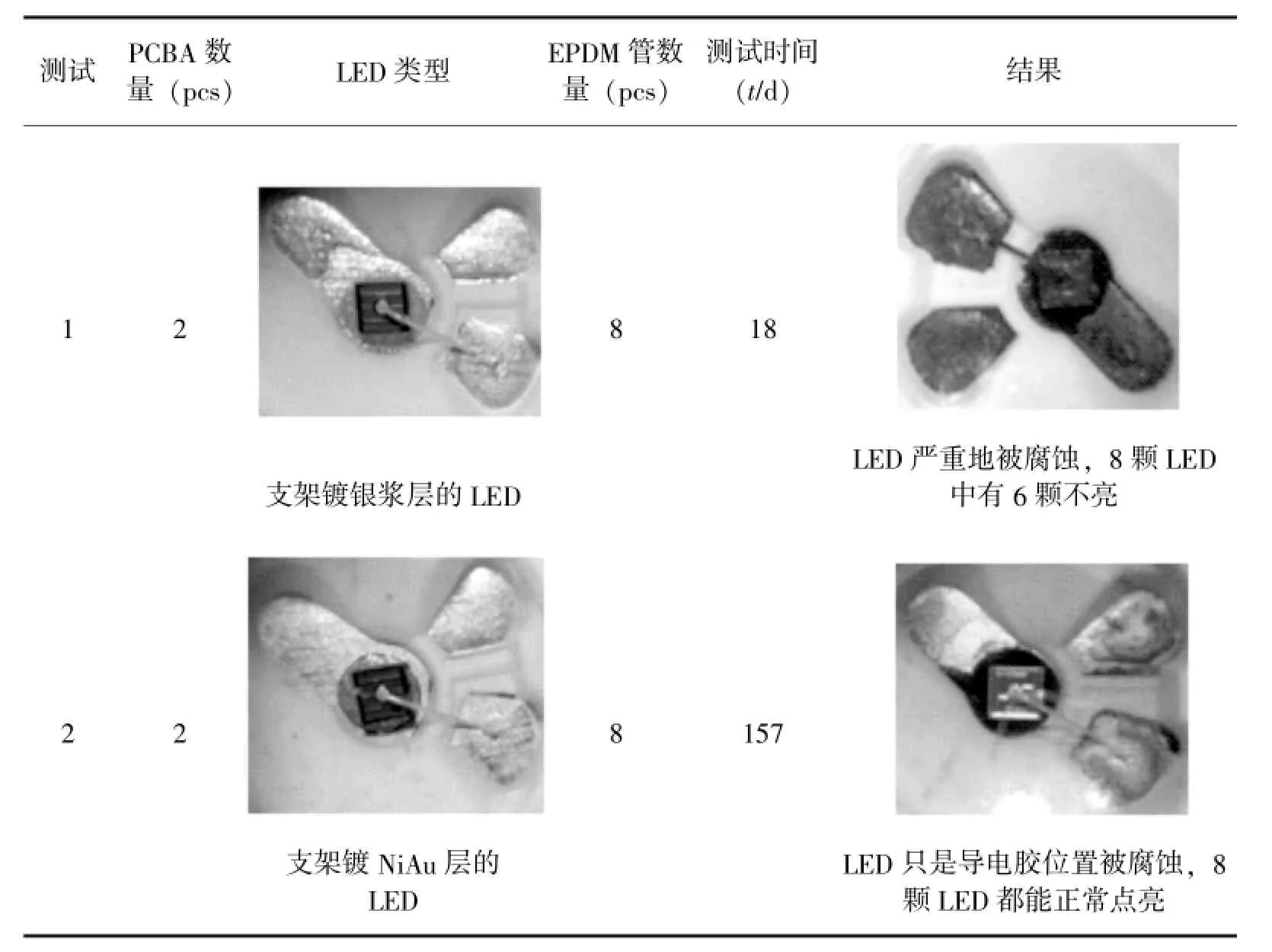

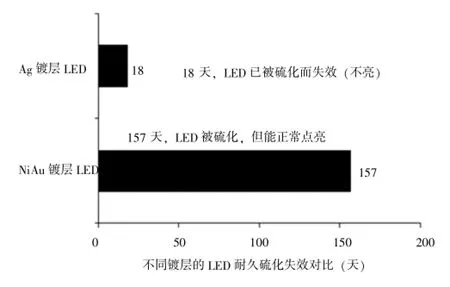

a)LED的支架可以選用NiAu合金層代替銀漿層。基于金的特性,NiAu合金層能大大地提高LED的抗硫化能力[4]。

分別選取支架鍍銀漿層的LED和支架鍍NiAu層的LED各8只進行測試,相關的測試數據如表2所示。18天后,支架鍍銀漿層的LED嚴重地被腐蝕,8顆LED中有6顆不亮,而支架鍍NiAu層的LED測試157天后,仍只有導電膠位置被腐蝕,8顆LED都能被正常地點亮,說明NiAu層的抗硫化能力遠遠地高于銀漿層。NiAu合金層與銀漿層的抗硫化能力如圖11所示。從圖11可以看出,支架鍍NiAu層的LED的抗硫化能力至少比支架鍍銀漿層的LED提高了9倍。

表2 支架鍍銀漿層的LED和支架鍍NiAu層的LED的抗硫化能力測試結果對比

雖然,支架鍍NiAu合金層的LED能夠大大地提高抗硫化的能力,但這并不意味著高位剎車燈沒有失效的風險,原因如下:

1)LED的芯片一般是用導電銀漿粘在LED支架上的,導電的銀漿層也能被硫化,從而導致芯片與支架分離,最終導致LED不亮 (如圖12所示);

2)在高位剎車燈的電路板中,其余的部件也能被硫化,尤其是部件的焊點 (如圖13所示)。

圖11 支架鍍NiAu合金層的LED與鍍銀漿層的LED的抗硫化能力對比

b)在封裝材料的選擇上,如果LED不需要在高溫條件下使用(>125℃),且對短波光的輻射的穩定性沒有要求時,則可以采用環氧樹脂封裝(如圖14所示)。環氧樹脂封裝是不透氣的,因此,它能夠阻止硫化氣體進入LED中,從而可以避免LED被硫化[5]。

圖12 導電銀漿的硫化

圖13 電路板其他部件的硫化

圖14 環氧樹脂封裝LED

8 結束語

本文對目前常用的車用LED的硫化現象進行了研究。首先,對LED的結構、硫化現象、確認LED被硫化的方法和LED銀漿層被硫化的原因進行了介紹;其次,利用實驗再現了LED的硫化現象;然后,討論了在沒有硫來源的條件下,LED在正常使用的過程中是否會因被硫化而失效的案例;最后,介紹了避免LED被硫化的方法,對于避免市場上高位剎車燈LED的批量失效 (LED不亮)具有指導意義。

[1]蔡穎穎,徐煥翔.LED燈珠變色原因分析 [J].電子產品可靠性與環境試驗,2015,33(6):13-17.

[2]BELLA H Chudnoosky.Degradation of power contacts in industrial atmosphere:silver corrosion and whiskers.[EB/ OL].[2016-07-08].http://nepp.nasa.gov/whisker/reference/tech-papers/chudnovsky2002-9aper-silver-corrosionwhiskers·pdf.

[3]SUTANTO P,PICCHIONI F,JANSSEN L P B M.Modeling on the kinetics of an EPDM de vulcanization in an internal batch mixer using an amine as the de-vulcanizing agent[J].Chemical Engineering Science,2006,61(19):6442-6453.

[4]Osram Opto Semiconductors.Preventing LED Failures caused by corrosive materials[EB/OL].[2016-05-07].http:// www.osram-os.com.

[5]肖詩滿,彭澤亞,李少平.LED典型失效機理 [J].半導體技術,2011,36(3):242-246.

Analysis of the Vulcanization Failure of Automotive LED

CHEN Zhi-wen,LI Zhi-guo

(Valeo Lighting Systems Foshan Techinical Center,Foshan 528000,China)

With the advantages of long service life,low power consumption and short response time,LED has been widely used in automotive lighting.But the LED for automotive lighting is easy to occur vulcanization phenomenon,which will affect the illuminating quality of LED. Therefore,the vulcanization phenomenon of LED for automotive lighting is studied,and the corresponding improvement measures are put forward,which has a certain guiding significance for improving the illuminating quality of LED for automotive lighting.

automotive lighting;high brake light;LED;vulcanization

U 463.65+1

A

1672-5468(2016)05-0010-06

10.3969/j.issn.1672-5468.2016.05.003

2016-04-27

2016-07-07

陳志文 (1982-),男,福建漳浦人,法雷奧照明系統佛山技術中心售后市場品質組主管,從事燈具產品質量保證及市場服務工作。