大型現場組裝式變壓器的應用

印 鵬,周才洋,姚 雯

(中南電力設計院有限公司, 湖北 武漢 430071)

大型現場組裝式變壓器的應用

印 鵬,周才洋,姚 雯

(中南電力設計院有限公司, 湖北武漢 430071)

通過對大型現場組裝式變壓器的結構特點、安裝條件、技術經濟、現場實驗及運行情況等幾個方面的分析比較,提出了大型現場組裝式變壓器適用于受運輸條件或占地面積受限的電廠或變電站的結論。

現場組裝式;變壓器;分解運輸。

為了解決運輸條件受限地區的大型變壓器的運輸問題,現場組裝式變壓器應運而生,2007 年特變電工沈陽變壓器集團有限公司完成了中國首臺大型變壓器(型號:OSFPS-JT-370000/330)的解體運輸及現場組裝。隨著我國電力工業規模不斷擴大,大型現場組裝式變壓器取得了快速的發展。經調研,目前國內特變電工、西變和保變均具備500~1000 kV現場組裝式變壓器的工程應用經驗或成熟方案;常州東芝具備500~750 kV現場組裝式變壓器的工程應用經驗;重慶ABB具備500 kV現場組裝式變壓器的工程應用經驗。

1000kV特高壓自耦變壓器目前工程上尚無現場組裝式變壓器,但按照國網特高壓工程后期規劃,目前特變電工、西變和保變均已具有1000 kV、1000 MVA和1500 MVA現場組裝式變壓器的技術儲備,保變還完成了1000 kV、 1000 MVA現場組裝式變壓器的樣機研制,常州東芝也計劃完成1000 kV現場組裝式變壓器的樣機研制。國內幾大變壓器生產企業已經具備1000 MVA/500 kV大容量現場組裝式變壓器的生產能力或產品業績。隨著應用的日益成熟,這種兼具運輸和三相一體式變壓器優點的現場組裝式變壓器將更廣泛地應用于受運輸條件或占地面積限制的電廠或變電站,解決交通運輸受限地區電力發展的需要。

1 組裝式變壓器的結構特點

現場組裝式變壓器是為了解決大型變壓器的運輸問題而采用的一種結構方式,其特點是在制造廠內將通過全部試驗的合格變壓器本體分解為鐵芯、繞組器身、油箱(根據需要分解成2~4部分)等幾大部件,以便分別運輸。

1.1鐵芯

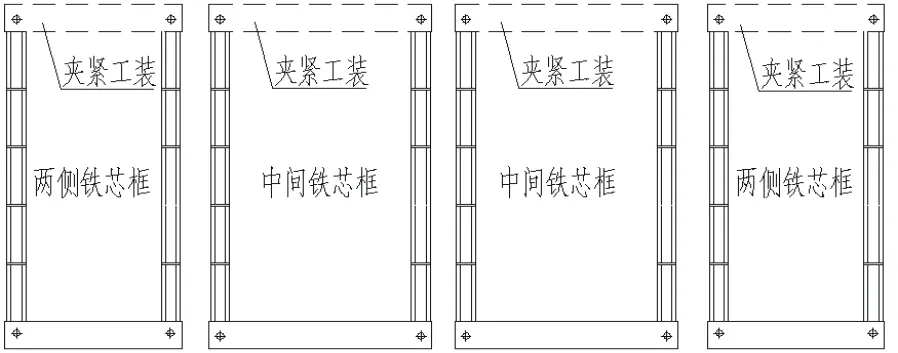

現場組裝式變壓器的鐵芯采用三相五柱可拆卸式結構,鐵芯的三個圓形心柱可從中間對半分開,將鐵芯分解為4個獨立的“U”型鐵芯框,“U”型鐵芯框不鑲上鐵軛,配臨時上夾件。鐵芯的上夾件采用整體結構,下夾件采用分框結構。這種鐵芯的分框結構正是現場組裝式變壓器與常規的三相一體變壓器的主要區別,鐵芯分框結構見圖1。

圖1 鐵芯分框結構

1.2繞組和器身絕緣

全部繞組均采用半硬自粘換位銅導線繞制。高壓繞組為內屏蔽連續式,低壓繞組為雙層U型螺旋式結構。器身采用整體套裝結構,器身絕緣結構采用薄紙筒、小油隙結構,根據程序計算,合理分配油道和油路的大小及流向,有效控制了油流帶電現象和死油區的產生;并按絕緣材料的特性對器身絕緣結構進行合理布置,消除電場集中現象,控制最大電場強度,將局部放電降至最低。這部分的結構與常規的三相一體變壓器相比并無太大區別。

1.3油箱及其他

油箱多采用箱式結構,油箱內壁采用銅屏蔽與磁屏蔽相結合的復合屏蔽形式,根據運輸需要可將油箱分為上、下兩節(沈變、保變通常采用此種型式)或上、中、下三節(西變、東芝通常采用此種型式)。

其他外部布置及結構(包括套管、冷卻器、儲油柜等)現場組裝式變壓器與常規的三相一體變壓器幾乎完全相同。

2 組裝式變壓器的運輸

現場組裝式變壓器的運輸是將試驗的合格變壓器本體在制造廠內合理地分解為幾個運輸單元,控制每個運輸單元的重量和尺寸以滿足正常鐵路或公路運輸,到達現場后再現場組裝成三相一體變壓器。這樣通過分解運輸能實現超大型變壓器的運輸,降低變壓器運輸費用,使受運輸條件或占地面積限制的電廠或變電站仍能采用三相一體的變壓器,減少了占地面積,實現總成本的降低。

2.1鐵芯的運輸

鐵芯是變壓器器身的主要部件,也是變壓器最重的部件,占變壓器總重40%左右,是大型變壓器重量超重,運輸困難的主要因素。現場組裝式變壓器將三相五柱式的鐵芯,分解為4個獨立的鐵芯框,每個鐵芯框的重量將控制在100 t以內。鐵芯框運輸時,需將鐵芯框在運輸箱間定位并固定好,對運輸箱進行抽真空,滿足要求后充干燥空氣運輸。當鐵芯的高度超過限制高度時,待鐵心與運輸箱完成固定后,將運輸箱整體用300 t翻轉臺進行放倒后再進行運輸。

2.2繞組的運輸

每相繞組組裝成一個整體(包括絕緣件,上下鐵軛絕緣和外層圍屏),組裝好的繞組要用特制的運輸油箱來運輸。運輸時,采用工裝將繞組、絕緣件、上下鐵軛絕緣和外層圍屏壓緊,將繞組加固并可靠固定,對運輸箱進行抽真空,滿足要求后充干燥空氣運輸。

2.3油箱的運輸

根據變壓器油箱的分節形式(上、下兩節或上、中、下三節)制造各節油箱臨時箱蓋,將需要放入各節油箱中運輸的絕緣件、引線、整體上夾件等放入后,進行壓緊及固定,保證運輸中不會損傷變形后,各節油箱安裝箱蓋密封好。

對各節油箱進行抽真空,滿足要求后充干燥空氣運輸。

3 現場組裝

3.1流程

當各個部件全部運抵現場,清點檢查確認全部合格后,再進行變壓器的現場組裝。現場組裝變壓器需要在干燥的防塵工作間內進行。先將下節油箱定位,然后進行鐵芯就位組裝、繞組器身套裝、組裝上鐵軛、聯接引線、油箱裝配,組裝好的變壓器經過特殊的干燥處理后,可以與常規三相一體式變壓器一樣進行附件安裝、注油處理、現場驗收試驗。

相比于整體變壓器,完成一臺合格的現場組裝變壓器增加了搭建防塵工作間和變壓器現場內部安裝兩個環節。其整體流程見圖2。

圖2 現場組裝式變壓器整體流程

組裝完成后的變壓器的外部布置結構(包括套管、冷卻器、儲油柜等)與常規的三相一體變壓器完全相同;從內部結構來看,兩者器身的整體結構相同,器身上下定位及器身固定結構相同;不同之處是組裝式變壓器鐵芯分成單獨的鐵芯框,現場進行拼裝,上夾件采用整體結構,下夾件采用分框結構,鐵芯框組合后整體強度與常規的三相一體變壓器相比無區別。

3.2條件

現場組裝式變壓器現場安裝需要搭建防塵工作間,其搭建方式一般有兩種;一是在變壓器基礎上就地搭建防塵工作間,變壓器安裝完成即就位;二是在其他區域搭建防塵工作間,在安裝完成后由運輸車將變壓器運到變壓器區域就位。采用第一種安裝方式,避免了變壓器的二次搬運,節省了時間和成本,在空間滿足防塵工作間搭建要求的情況下,一般采用此種安裝方式。

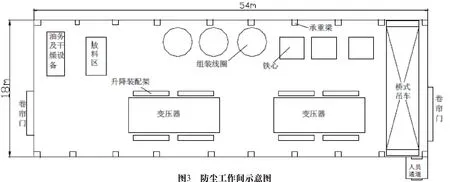

如果現場安裝兩臺或多臺變壓器,按照在變壓器基礎上就地搭建防塵工作間的方式,在場地滿足條件的情況下,只需將除塵工作間的長度延長即可,示意圖見圖3。

圖3 防塵工作間示意圖

變壓器在制造廠內生產期間,即可開始進行現場防塵工作間的搭建。防塵工作間為模塊化設計,其尺寸大小需結合產品的吊高要求、最大吊裝重量等方面來考慮,其寬度主要由橋式吊車的跨度來決定。安裝75 t橋式吊車的廠房寬度約為13 m,安裝100 t橋式吊車的廠房寬度約為18 m,長度按實際產能可延長或縮短。

以某工程1000 MVA/500 kV現場組裝式變壓器為例:

組裝過程中最高部件為鐵芯:4.1 m;最大外形尺寸為中節油箱(帶箱蓋):長×寬×高:12.36 m×4.88 m×3.85 m;最大吊裝重量54.3 t。

為滿足裝配時起吊需要,廠房內配備75/20 t橋式吊車,吊車軌距12 m。為滿足吊高和吊裝尺寸的要求,防塵工作間尺寸為30.5 m ×14.0 m×17.5 m(長×寬×高),考慮組裝防塵工作間和公用系統機組占地等因素,臨時安裝場地的尺寸為46 m×18.4 m×19.5 m (長×寬×高)。

防塵工作間的搭建周期約為20~30 d,現場組裝式變壓器從安裝到實驗結束約需一個月,但防塵工作間的搭建可在變壓器進場之前搭建完成,比常規的三相一體式變壓器的安裝工期增加約30 d。

4 幾種型式變壓器的方案比較

以某工程為例,從技術性和經濟性兩個方面對現場組裝式變壓器和三相一體式變壓器以及單相變壓器進行比較。

4.1技術比較

技術性比較主要從空載損耗、負載損耗、最大運輸重和占地面積等方面進行比較,見表1。

表1 不同型式變壓器的技術比較

通過比較可以看出:

采用現場組裝式變壓器的方案可以大幅減小運輸重量和運輸尺寸(但是油箱的運輸尺寸變化不大),空載損耗與負載損耗和常規三相一體式變壓器一樣,比單相變壓器組的損耗低4.3%,占地面積小,與常規三相一體式變壓器基本相當。但是現場組裝式變壓器現場安裝環境要求高,需要由技術熟練的工作人員來完成,將增加現場安裝的工程量以及安裝時間(現場組裝時間約30 d),但安裝1臺現場組裝式變壓器的工期比安裝3臺單相變壓器組的工期縮短約30%。

采用三臺單相變壓器的方案,運輸重量較輕,技術成熟,可靠性高,現場檢修維護方便,但是三臺單相變壓器一字排開長約37 m,不僅占地面積大,而且對場地的布局有很大限制,還需要3個基礎和油池、3套低壓封閉母線、3套消防和防火墻等設施。

采用常規三相一體式變壓器方案,技術成熟可靠,安裝維護便利占地面積最小,但是運輸重量和運輸尺寸最大,運輸成本高,在運輸條件受限的區域很難實現。

4.2經濟比較

經濟性比較主要從制造成本、運輸費用、現場安裝費用等方面進行比較,見表2。

表2 不同型式變壓器的經濟比較

從表2可以看出,對運輸條件受限的地區,相比于采用三臺單相變壓器的方案,現場組裝式變壓器在制造和運輸成本上具有明顯優勢。雖然增加了現場安裝的費用,但是總成本仍然較低,而且,現場組裝式變壓器占地面積小,不僅能解決某些電廠或變電站場地面積受限制的問題,同時也節省了土建費用。

由于電廠建設一般都是兩臺機組同時建設,對于現場組裝式變壓器,2臺機組可以只設一個防塵工作間,現場組裝費也會大大降低,約為單臺機組的1.5倍。

5 現場試驗及運行情況

現場組裝式變壓器在制造廠已完成全套試驗項目的考核,包括耐壓試驗、沖擊試驗、溫升試驗等,現場組裝只是將鐵芯分框后運抵現場組裝,變壓器的電氣回路恢復連接,不涉及變壓器的絕緣裝配。因此,在組裝過程中經過中間試驗,在組裝完成后經過部分試驗項目,可保證產品質量。由于沖擊試驗、溫升試驗等試驗項目不具備現場試驗的條件,且必要性不大,因此不建議進行這兩項試驗。最后,待現場交接驗收實驗通過后,即可交付使用。

一般情況下變壓器的出廠試驗項目,包括國家規程規定的所有出廠試驗項目以及由用戶和廠家共同協商確定的一些型式試驗項目和特殊試驗項目,交接試驗則是變壓器交付使用前的最后一道保障,以檢驗安裝后的變壓器質量。交接試驗的項目和出廠試驗是相關聯的,幾乎現場有條件進行的出廠試驗, 交接試驗都進行。而現場組裝式變壓器的中間試驗、組裝完成后的試驗,可以看作是精簡的出廠試驗。

經過對多個國內知名變壓器廠(含合資廠)的調研及現場實際情況的了解,目前,多個工程項目的現場組裝式變壓器的運行情況良好,即使在地震和海嘯等惡劣的自然條件下,也能夠安全穩定地工作,具備與常規的三相一體變壓器同等的產品性能和質量。

6 結論

近年來,隨著火電機組朝著高參數、大容量、高效低污染的方向發展,大容量、高電壓的變壓器的研制和應用也取得了突破性的發展,大型現場組裝式變壓器的出現不僅很好的解決了偏遠山區等運輸條件受限區域的大型變壓器的運輸難題,而且在技術和經濟上都具有一定的優勢,將為偏遠山區的電力建設帶來重要的社會、經濟效益。

[1] 于建宏.探析巨型變壓器現場組裝技術[J].工業科技,2015,44(6).

[2] 陸廣. 大型發電機變壓器結構型式的探討[J].電器工業,2014,(06).

[3] 劉翮,劉小丹,王一軍.特大型組裝變壓器現場組裝與干燥工藝研究[J]. 變壓器,2014,51(4).

[4] 李修樹.水電站機電設備重大件運輸問題探討[J].水力發電,2011,37(10).

[5] 周紋禮.現場組裝變壓器在500 kV變電站的應用[J].云南電力技術,2010,38(6).

[6] 孫學勤.大型現場組裝式變壓器在云南電網的應用[J]. 云南電力技術,2006,34(3).

[7] 王進弘,王庚. 500 kV變壓器分解運輸、現場組裝(ASA)和安裝特點 [J]. 電力建設,2005,26(2).

[8] 西北電力設計院.電力工程電氣設計手冊電氣一次部分[M].北京:水利電力出版社,1989.

[9] GB/T 6451—2008 , 油浸式電力變壓器技術參數和要求[S].

[10] GB/T 17468—2008 , 電力變壓器選用導則[S].

Application of the Advanced Site Assembly Large Transformer

YIN Peng,ZHOU Cai-yang,YAO Wen

(Central Southern China Electric Power Design Institute, Wuhan430071, China)

This article has analyzed the application of the advanced site assembly transformer in the power plant or transformer substation from the aspects, such as, structure features, installation conditions, technical and economic comparison, field experiment and operation. Put forward the conclusion that the advanced site assembly transformer is suitable for transportation or covers an area of restricted of power plant or transformer substation.

advanced site assembly; transformer; dissembling transportation; economic benefits.

TM4

B

1671-9913(2016)03-0067-05

2015-11-25

印鵬(1985- ),男,湖北仙桃人,碩士,工程師,主要從事發電廠電氣設計工作。