HFST伺服液壓系統在輪胎硫化機中的應用研究

艾同輝,姚寧,張令,張偉,劉尚

(1.天津瀚福精密液壓技術有限公司,天津 300350;2.合海橡塑裝備制造有限公司,山東 東營 257000;3.燕山大學河北省重型機械流體動力傳輸與控制重點實驗室,河北 秦皇島 066004)

HFST伺服液壓系統在輪胎硫化機中的應用研究

艾同輝1,姚寧2,張令2,張偉3,劉尚3

(1.天津瀚福精密液壓技術有限公司,天津 300350;2.合海橡塑裝備制造有限公司,山東 東營 257000;3.燕山大學河北省重型機械流體動力傳輸與控制重點實驗室,河北 秦皇島 066004)

根據輪胎硫化機的生產工藝要求和伺服電機調速特性設計的HFST伺服液壓系統,采用壓力、流量單獨控制,是一種實現液壓驅動硫化機節能的新型液壓伺服驅動與控制技術。現場性能測試表明,HFST伺服液壓系統完全滿足現場主機需求,對于降低能耗,提高響應速度和壓力控制精度,具有明顯的技術優勢。

液壓輪胎硫化機;HFST伺服液壓系統;節能

隨著汽車工業和輪胎工業的不斷發展,對輪胎的均勻性提出了越來越高的要求,輪胎硫化機是輪胎工業生產環節中最為重要的工藝設備之一,種類多、數量大,大約占到輪胎企業設備投資總額的25%以上,硫化機被視為輪胎生產現代化水平的象征和標志。

輪胎硫化是輪胎制造的最后一道工序,而輪胎硫化機則是影響輪胎質量的關鍵設備之一,尤其是高等級的子午線輪胎[1]。由于機械式硫化機具有重復定位精度低、施力不均勻、受力構件容易變形等缺點,國外輪胎廠家生產高等級子午線輪胎時普遍采用液壓硫化機,國外大型輪胎廠使用液壓硫化機比率達60%以上,國內近年來液壓硫化機的使用比例也大幅上升。

目前市場上生產和使用的硫化機液壓系統主要以異步電機加恒功率變量泵的控制形式,來滿足開合模工況下壓力和流量需求。只要硫化機開始工作,液壓泵輸出功率保持不變,但除了開合模外其它工況時并不完全匹配,需要通過溢流和節流消耗掉一部分能量,從而系統功率浪費大,油液溫度升高。

在節能減排的大背景下,節能型硫化機已被眾多輪胎制造廠家所逐步接受,將會成為今后市場的主流產品。伺服電機液壓系統具有效率高、系統油液溫升低、控制系統響應快、重復精度高、系統穩定性好的特點,在注塑機行業得到了廣泛的應用[2,3],是目前行業的最前沿技術。

本文設計的HFST伺服液壓系統,結合了伺服電機快速的無級調速特性和液壓油泵的自主調節油壓特性,采用壓力、流量雙閉環控制,是一種實現液壓驅動硫化機節能的新型液壓伺服泵驅動與控制技術。

1 HFST伺服液壓系統設計

1.1 功率消耗分析

液壓輪胎硫化機的功率消耗情況如表1所示。在輪胎硫化機運行中,主要工藝過程[4]包括:裝胎機構升/降、硫化機開模/合模、下環升/降、上環升/降、加壓缸升/降、加壓保壓、卸胎機構升/降等幾個階段,每個階段需要的壓力和流量有很大差別,壓力從最小的5 MPa到最高的24 MPa,流量從最小的5 L/min到90 L/min;各階段所需的功率輸出也有很大不同,最大的是快速開合模過程的15 kW,最小的是裝胎和卸胎動作的0.8 kW。如果主機采用異步電機加恒功率變量泵控制時,液壓泵輸出功率始終保持不變,當設定的流量及壓力超過工藝需求時,通過液壓泵出口處的溢流閥和節流閥來調節負載壓力和流量,據統計采用此種方式控制的液壓硫化機,溢流和節流帶來的能量損失[5]高達36%~50%。

表1 某輪胎硫化機功率情況列表

如果當執行元件所需的負載和速度發生變化時,可以通過調整伺服電機的轉速來控制泵的流量與負載速度相適應,就可取消液壓系統的節流控制,有效減少系統溢流和節流損失。

1.2 HFST伺服液壓系統工作原理

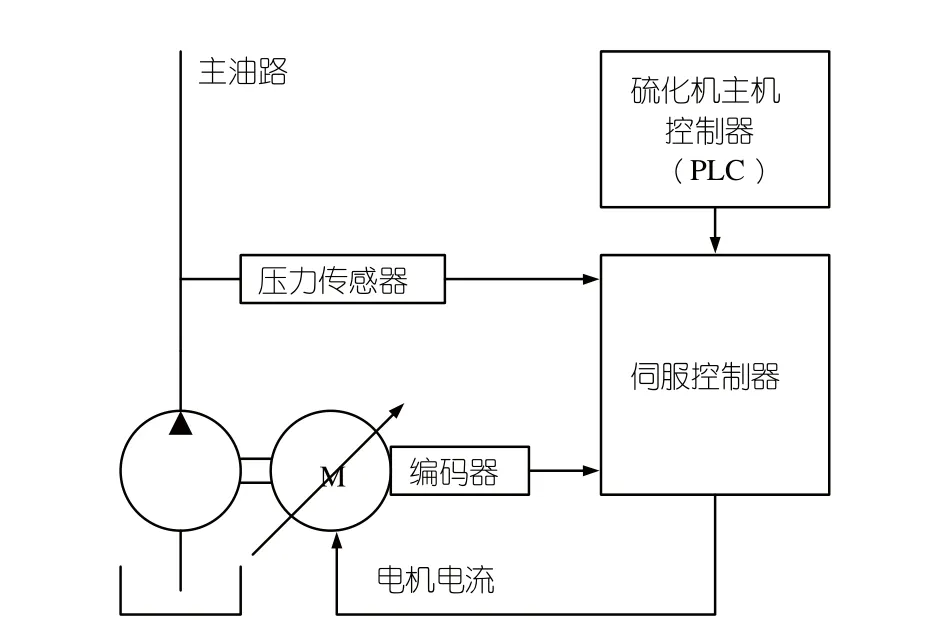

新型的HFST伺服液壓系統驅動部分用伺服電機取代原異步電機,用內嚙合齒輪泵取代原葉片泵和柱塞泵,另外增加伺服驅動器,可以對生產所需的壓力和流量分別控制,其結構簡圖如圖1所示。

圖1 HFST伺服液壓系統控制簡圖

HFST伺服液壓系統工作原理為:液壓泵的流量與電機的轉速為正比關系,油泵輸出壓力也正比于電機的輸出扭矩。在油壓未建立時,用流量正比于轉速的方式運轉油泵。油壓建立起來后,利用偏差來進行轉速控制,油壓可以穩定在給定值。

總之,當壓力未達到給定值時,伺服電機轉速由流量指令控制;壓力到達后,伺服電機轉速由壓力指令和壓力反饋差值運算出來的速度控制。同時泵驅動系統通過獲取壓力閥的控制信號得到相應的系統壓力,并且使其與電機設定的在不同壓力下的最低可靠穩定運行轉速曲線相比較,從而得到在當前壓力下電機運行的最低頻率,從而避免出現壓力脈動的情況。

1.3 回路的改進

由于HFST伺服液壓系統可以通過伺服控制器控制電機轉速,進而對系統的流量和壓力分別進行控制,液壓回路可以大大簡化,重新設計的液壓系統原理圖如圖2所示,系統主要特點如下:

(1)裝胎機構升/降回路、硫化機開模/合模回路、下環升/降回路、上環升/降回路、卸胎機構升/降回路主要由換向閥、平衡閥和安全閥組成,取消了原系統的節流閥、減壓閥和液壓鎖等元件,系統簡單緊湊;

(2)加壓缸升/降系統也由伺服電機定量泵系統供油,減少了一套高壓小流量泵,可以實現無負載時的快速升降和加壓保壓工況,系統在油缸處設有壓力傳感器和蓄能器,可以保證壓力的精度。

2 新型HFST伺服液壓系統性能測試

HFST伺服液壓系統設計、加工、集成完成后,在合海橡塑裝備制造有限公司與主機進行聯機測試,如圖3所示。

2.1 HFST伺服液壓系統響應速度

HFST伺服液壓系統響應速度快慢是衡量泵驅動部分和控制系統的重要技術性能指標。

(1)系統響應時間以及靜態誤差

試驗過程,在指令流量99%狀態下進行壓力測試,從0~110 kgf/cm2壓力響應測試波形如圖4所示,圖中深色為設定壓力,淺色線為實際壓力。

從圖4中可以看出,壓力上升時間(0~110 kgf/cm2)為96 ms,壓力響應上升時間越短,越可縮短機器生產周期,提高生產效率;壓力幾乎沒有過沖,壓力過沖量越少,越可有效保護合模時對模具的沖擊;穩態壓力波動±1.25 kgf/cm2以內,保證對壓力控制的穩定性。

HFST伺服液壓系統響應速度快,能提升硫化機成型的能力和運行效率,響應速度快是液壓伺服驅動的技術性能優勢之一。

圖2 HFST伺服液壓系統原理圖

圖3 合海橡塑裝備制造有限公司硫化機測試現場

圖4 壓力響應測試曲線

(2)多段壓力的跟隨性測試

給定99%速度,用PLC給定的壓力輸入信號,壓力跟隨性曲線如圖5所示,通過PLC對壓力信號的輸出(深色線條),通過壓力傳感器對系統壓力的監測(淺色線條)。

從圖5中可以看出,給定和實測壓力差值±5 kgf/cm2以內,兩者的重合度較高,說明壓力控制的跟隨性好。

(3)多段流量的跟隨性測試

給定45 kgf/cm2壓力,用PLC給定變化的轉速信號,電機轉速跟隨特性曲線如圖6所示,圖中淺色是速度信號的給定值,深色是編碼器對電機轉速的實測值。

從圖6中可以看出,給定和實測轉速差值±1%以內,上述兩者的重合度較高,說明速度控制的跟隨性高。

圖5 多段壓力測試曲線

圖6 多段流量測試曲線

(4)伺服系統過載測試

給定99%轉速,在負載壓力為110 kgf/cm2時,監測伺服控制器的輸出電流(灰色線條)如圖7所示,伺服驅動器額定功率15 kW,額定電流31 A,達到給定壓力時僅為額定功率下運行,1.5倍過載可達60 s。而伺服電機額定功率為12.5 kW,額定扭矩為70 N.m,額定轉速1 700 r/min,達到110 kgf/cm2最大壓力時,電機輸出扭矩為81 N.m,僅為額定扭矩的1.15倍,伺服電機具有短時過載能力,在1 000 r/min低轉速時可達2倍過載,在2 300 r/min高轉速時可達1.5倍過載。

可見該系統留有較大的余量,可降低機器運行時的故障率,避免出現過熱故障、過載故障等影響生產。

2.2 主機工作時特性測定

在輪胎硫化機運行中,有多組不同的工藝動作,各階段需要不同的壓力和流量,下面對硫化機工作時各動作進行特性測試:

(1)裝胎機構降—裝胎機構升—裝胎機構降—上環降所得到測試曲線如圖8所示,其中深色線是壓力指令,淺色線是壓力反饋,灰色線是流量指令。

從圖8中看出,這幾個動作都采用壓力控制,裝胎機構降時壓力值為4.5 MPa,裝胎機構升時壓力值為5 MPa,上環降壓力值為4.5 MPa,響應時間都在100 ms以內。

(2)合模—加壓缸升

硫化機所有工藝動作里,開合模及保壓是兩個重要的環節,合模及加壓缸下測試曲線如圖9所示,其中深色線是壓力指令,淺色線是壓力反饋,灰色線是流量指令,淺灰色是速度反饋。

圖7 伺服控制器輸出電流曲線

圖8 裝胎設備升降及上環降測試曲線

開合模動作工況最為惡劣,壓力需要達到12.5 MPa,100%流量運行,從上圖的測試波形可以看出:所設計HFST伺服液壓系統完全可以滿足工況。

(3)加壓缸升—加壓缸降

加壓缸升/降測試曲線如圖10所示,其中深色線是壓力指令,淺色線是壓力反饋,灰線是流量指令,淺灰色是速度反饋。

加壓缸上升時速度達到最大值,下降時仍采用壓力控制,壓力值在9 MPa,響應時間在100 ms。

(4)卸胎機構降—卸胎機構升—上環升

卸胎升降及上環升測試曲線如圖11所示,其中深色線是壓力指令,淺色是壓力反饋,灰色線是流量指令,淺灰色是速度反饋。

從圖11中看出,這幾個動作均采用壓力控制,卸胎設備升時壓力值為3.5 MPa,卸胎設備降時壓力值為4 MPa,上環升壓力值為5 MPa,響應時間都在100 ms以內。

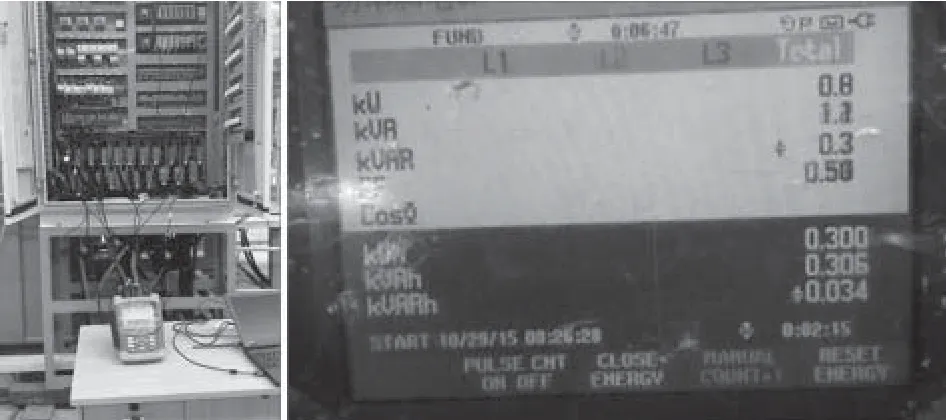

(5)系統耗電量的測量

系統耗電量是硫化機能耗的一個重要衡量標準,將功率表接入總電源,測量整臺硫化機裝胎至出胎一周期的用電情況,如圖12所示。

圖12 現場系統耗電量測量

圖10 加壓缸上/下測試曲線

圖11 卸胎升降及上環升測試曲線

硫化機一周期運行時間為15 min,經測量:HFST伺服液壓系統的硫化機一周期用電量約0.305 kW.h,而普通液壓系統硫化機一周期用電量約0.5 kW.h,節電效率高達39%。

除上述試驗外,還對硫化機的整機噪音和油液溫度進行了檢測,硫化機工作過程中開合模最高噪音是80 dB,其他動作過程噪音低于75 dB。液壓系統工作時油溫在不采用冷卻器的情況下為45℃。由此可見,HFST伺服液壓系統能夠明顯降低硫化機整機噪音和工作油溫。

對硫化機的性能測試實驗說明,HFST伺服液壓系統完全滿足現場硫化機工藝需求,并且對于降低硫化機能耗,提高系統響應速度和壓力控制精度,具有明顯的技術優勢。

3 結論

與傳統的普通異步電機加變量泵相比,由于HFST伺服液壓系統可以通過伺服控制器控制電機轉速,進而對系統的流量和壓力進行單獨控制,有效減少系統溢流和節流損失,帶來較好的節能潛力。

HFST伺服液壓系統具有高精度、高靈敏度、低噪音的優點。從現場測試數據得出新設計的HFST伺服液壓系統具有以下特點:

(1)采用伺服電機作為主油泵驅動,電機滿負載時動態響應快,壓力動態響應時間低于100 ms,全面提高了動力源的技術特性。

(2)以該測試機型為例,伺服控制根據實際工況進行自動調速,大大降低輔助工段的能量損耗,節能效果高達39%。節省電量,直接降低耗電費用。根據測試,使用HFST伺服液壓系統每小時可省電約0.78 kW.h,按照單臺設備一年運行300天,每天24 h計算,每年可節省電費近萬余元,經濟效益可觀。

(3)結合伺服電機的過載特性控制,可使生產效率提高20%以上。普通液壓系統的設備,開合模時間各需約15~18 s,使用HFST伺服液壓系統的設備,伺服電機轉速2 200r/min,開模時間可縮減到11 s,合模時間縮減為9 s,伺服電機轉速達到2 350 r/min,開模時間則可降低至9.4 s,合模時間降低為8 s,從而縮短產品的生產周期,提高生產量。

(4)可有效降低油溫,減少發熱量,一方面可以省掉水冷或用風冷卻器代替水冷,相應液壓系統的油箱尺寸也可以減小,從而降低了液壓系統的成本,也減少了硫化機設備的占地空間;另一方面,油溫降低,可以延長液壓系統和機臺閥組的使用壽命。

(5)使用HFST伺服液壓系統控制設備,可以刪減掉部分液壓元件,從而簡化控制,提高設備的穩定性,也減少了事故率和維護成本。

(6)工作噪聲低,設備運行時,HFST伺服液壓系統設備可比普通系統設備噪音值降低約10 dB。

[1] 陳維芳,余召賜.我國輪胎硫化機“十一五”現壯與“十二五”發展展望.橡塑技術與裝備,2011,(02):4~9.

[2] 杜青林.液壓注塑機伺服泵控制方法研究[D].2010.

[3] 張濤,李斌禮,李子玉.基于液壓泵伺服驅動的注塑機節能技術研究[J].2010(8):73~75.

[4] 韓青,毛林猛,曹飛祥.液壓輪胎定型硫化機系統研究[J].制造裝備技術.2013(8):55~58.

[5] 韓青,葉選林,任杉等.液壓輪胎定型硫化機液壓系統設計與仿真[J].機床與液壓.2014(1):117~119.

備注:因版面色彩原因,部分圖片未能清晰顯示,如想進一步了解,請聯系作者 aitonghui@hanfook.com.cn。

Application research of HFST servo-hydraulic system for tire curing press

Application research of HFST servo-hydraulic system for tire curing press

Ai Tonghui1, Yao Ning2, Zhang Ling2, Zhang Wei3, Liu Shang3

(1.Tianjin HanFook Precision Hydraulic Technology Co.,LTD., Tianjin 300350; 2. Hehigher Rubber & Plastic Equipment Manufacture Co., LTD., Dongying 257000,Shandong,China; 3. Yanshan University, Hebei Provincial Key Laboratory of Heavy Machinery Fluid PowerTransmission and Control, Qinhuangdao 066004,Hebei,China)

According to the requirements of the production process and the servo motorspeedcharacteristics of the tire curing press, HFST servo-hydraulic system adopting pressure and flow controlling individually is a kind of new technology with hydraulic servo driving and controlling used for that hydraulic-driven curing press achieves energy-effi cient. HFST servo-hydraulic system can meet the needs of the host site fully, it is a clear technological advantage to reduce energy consumption and to improve the response speed and precision of pressure controlling according to the fi eld performance tests .

HFST servo-hydraulic system tire vulcanizing machine energy-effi cient

TQ330.43

1009-797X(2016)19-0060-07

B

10.13520/j.cnki.rpte.2016.19.011

(R-01)

艾同輝(1980-),男,畢業于濟南大學機械設計制造及自動化專業,主要從事液壓行業的研發,設計,銷售管理工作,現任天津瀚福精密液壓技術有限公司副總經理。

2016-08-01