預(yù)應(yīng)力現(xiàn)澆箱梁支架預(yù)壓與施工技術(shù)

朱玉寶,樓旭燕

(1.浙江金筑交通建設(shè)有限公司 杭州市 310051;2.浙江義達(dá)工程監(jiān)理咨詢有限公司 義烏市 322000)

預(yù)應(yīng)力現(xiàn)澆箱梁支架預(yù)壓與施工技術(shù)

朱玉寶1,樓旭燕2

(1.浙江金筑交通建設(shè)有限公司 杭州市 310051;2.浙江義達(dá)工程監(jiān)理咨詢有限公司 義烏市 322000)

互通立交作為高速公路路線交叉的主要方式逐漸增多,一般匝道橋的上部結(jié)構(gòu)多為現(xiàn)澆箱梁,具有整體性好、外形美觀、剛度大、可做成復(fù)雜形狀等特點(diǎn),每個(gè)施工階段含搭設(shè)支架與支架預(yù)壓,底板、腹板、橫梁鋼筋加工,以及壓漿、封錨等工序。以某互通D匝道橋工程為例,介紹了預(yù)應(yīng)力現(xiàn)澆箱梁支架預(yù)壓與施工技術(shù),通過觀測數(shù)據(jù),分析了門式支架的穩(wěn)定性,為后續(xù)現(xiàn)澆箱梁的施工提供技術(shù)支持。

預(yù)應(yīng)力;現(xiàn)澆箱梁;支架預(yù)壓;施工技術(shù)

預(yù)應(yīng)力混凝土現(xiàn)澆箱梁的主要特點(diǎn)是耐久性高、整體性好,在路橋工程中的運(yùn)用變得越來越廣泛,而這種結(jié)構(gòu)型式要求的整體現(xiàn)澆施工工藝對施工技術(shù)提出了更高的要求,必須加強(qiáng)施工過程的控制。國內(nèi)已有一些專家學(xué)者對現(xiàn)澆箱梁施工工藝、計(jì)算方式加以研究,如趙杰[1]介紹了現(xiàn)澆連續(xù)箱梁施工工藝中,工藝手段具有很多的優(yōu)勢,但是在具體的施工過程中所考慮的因素有很多,對其研究和認(rèn)識是非常必要的。劉俊民[2]介紹了支架現(xiàn)澆箱梁施工工藝質(zhì)量控制,支架法施工適用于地基條件較好,跨越旱地、淺水河流且橋墩高度較低的簡支梁、連續(xù)梁等,對其研究和認(rèn)識是非常必要的。秦楚、秦新棟、任國偉[3]介紹了后張預(yù)應(yīng)力現(xiàn)澆箱梁施工工藝,前期準(zhǔn)備時(shí)間長,施工中要占大量的支架和模板,施工費(fèi)用一次投入大,對其研究和認(rèn)識是非常必要的。本文依托D匝道橋工程,研究現(xiàn)澆箱梁施工過程。

1 工程案例

某互通D匝道橋位于構(gòu)造剝蝕地貌區(qū),橋臺兩端自然坡角約20~30°,植被稍發(fā)育,線路跨高速;D匝道橋起點(diǎn)樁號DK0+121.5,終點(diǎn)樁號DK0+753,橋梁總長631.5m,采用4×40m預(yù)應(yīng)力混凝土連續(xù)T梁+12×25m預(yù)應(yīng)力混凝土箱梁+4×40m預(yù)應(yīng)力混凝土連續(xù) T梁,橋面寬10.0m,兩側(cè)設(shè)置0.5m的防撞墻。全橋分為六聯(lián),第一、六聯(lián)為四跨40m一聯(lián)先簡支后結(jié)構(gòu)連續(xù)T梁,第二~五聯(lián)為三跨25m一聯(lián)現(xiàn)澆連續(xù)箱梁。D匝道在DK0+639.2處上跨209國道,交叉角度128°,凈空均≥5.0m。第五聯(lián)現(xiàn)澆箱梁高 1.6m,頂板、底板厚度為25cm,腹板厚度為50cm,底板寬6m,翼板寬2m,整聯(lián)箱梁C50混凝土568.331m3,鋼絞線 20.997t,鋼筋101.41t。

2 箱梁施工支架搭設(shè)

2.1牛腿、臨時(shí)墩、貝雷、門架搭設(shè)

該工程采用臨時(shí)鋼管、牛腿、支撐貝雷支架方案:

(1)跨中鋼管柱基礎(chǔ)采用樁基礎(chǔ),直徑1m,深度5m(視實(shí)際地質(zhì)情況,要求入巖深度為2m)。共2排,每排3根。系梁及樁基形式:兩根樁基間設(shè)置厚30cm系梁(C25混凝土,設(shè)Ф16筋上下各6道);高0.3m,寬1.0m,長8.0m;采用 C30混凝土澆筑,鋼柱承壓范圍加雙層抗彎鋼筋。

(2)鋼管柱采用直徑60cm、壁厚10mm的鋼管,鋼管與樁基同軸,橫向間距3.5m,縱向間距3m,共兩排,每排3根。相互間用10#槽鋼交叉互聯(lián),鋼管9~12m為一管段,每段采用焊接相互連接成整體。

(3)牛腿托架支撐體系

牛腿托架采用2塊20#b工字鋼組合焊接而成,托架底部穿10cm直徑實(shí)心鋼筋。兩邊用Φ32mm精軋螺紋鋼對拉螺桿。在立柱施工時(shí)預(yù)埋1根12cm管及2根5cm管作為支撐鋼筋及對拉螺桿的穿束管道。每個(gè)十字墩支撐體系由8個(gè)牛腿組成,蓋梁位置4個(gè),立柱位置4個(gè)。立柱牛腿上放置2片40#b工字鋼作為承重梁,而蓋梁牛腿則是利用各2根Φ32mm精軋螺紋鋼與2片40#b工字鋼對拉穩(wěn)固。

①最上精軋螺紋鋼預(yù)埋孔布置緊貼蓋梁骨架鋼筋下方,向上調(diào)整托架鋼軸預(yù)埋位置,保證鋼軸下方混凝土厚度大于30cm。

②托架加固,托架需加強(qiáng)焊縫焊接處理(保證焊縫最小厚度不少于10mm),對于 Ф100mm鋼管的預(yù)留孔位應(yīng)增設(shè)Ф16U型加強(qiáng)筋(每端30cm各30cm范圍內(nèi)不少于5道且與管壁密貼)。

③采用Φ28U型彎筋,連接蓋梁骨架頂面與鋼軸,布置于第一與第二片骨架筋之間。

④控制好側(cè)面第一、二片蓋梁骨架鋼筋的間距(不大于8cm)。

⑤蓋梁托架下掛的精軋螺紋鋼螺帽擰緊。

(4)貝雷桁架體系

十字墩墩身縱向放置整體7片貝雷桁架,鋼管柱兩側(cè)分別是4片和4片貝雷組合,圖1所示。每2片貝雷組合用45cm、90cm小框架連接為一整體,放置結(jié)構(gòu)見貝雷組合剖面圖2所示。

(5)支撐調(diào)節(jié)體系

該體系主要是由門式支架、10#槽鋼、方木組成。作用是支撐、調(diào)節(jié)模板高度。支架橫距、縱距為0.6m,門架根據(jù)地面與箱梁底部標(biāo)高選擇1.5m規(guī)格,立桿上配頂托后縱梁采用 10#槽鋼、或 10cm× 10cm方木,橫梁采用10cm×10cm方木間距30cm,面板為1.5cm厚竹膠板。

2.2鋪設(shè)底模

在頂托上鋪設(shè)方木,方木上鋪設(shè)竹膠板做為底模,模板接縫要嚴(yán)密,防止漏漿。支架及模板應(yīng)按要求設(shè)置必要的預(yù)拱度,做好施工過程中測量監(jiān)控,嚴(yán)格控制頂、底板標(biāo)高;底板施工時(shí),外腹板上倒角加高澆筑2cm,保證箱梁倒角線型美觀。

3 支架預(yù)壓

3.1預(yù)壓目標(biāo)要求

為消除支架地基在全部施工荷載下可能引起的變形,對照設(shè)計(jì)分析,施工前須對支架進(jìn)行預(yù)壓。預(yù)壓工作在支架搭設(shè)完成且底模鋪設(shè)完成后,采用砂袋預(yù)壓的方法,支架預(yù)壓目的:

(1)檢查支架的安全性能,確保施工安全確定。

(2)消除地基非彈性變形和支架非彈性變形的影響,有利于橋面線形控制。

一般預(yù)壓荷載則是箱梁單位面積重量的100%。該方案采用加混凝土的辦法進(jìn)行預(yù)壓。為了觀測支架沉降工況,在預(yù)壓之前檢測每個(gè)測量管控點(diǎn)標(biāo)高。在加載混凝土重量的50%和100%后均要復(fù)測各控制點(diǎn)標(biāo)高,荷載持荷12、24、36h后要再次復(fù)測各控制點(diǎn)標(biāo)高,如果持荷后所測數(shù)據(jù)變化很小時(shí),表明地基及支架非彈性變形和沉降過程已基本完成,可以卸載,否則還須持荷進(jìn)行預(yù)壓,直到地基及支架非彈性和沉降過程結(jié)束后再卸載。

卸載之后,須再次復(fù)測各管控點(diǎn)標(biāo)高,方便以后得出支架與地基的彈性變形量(等于卸載后標(biāo)高減去持荷后所測標(biāo)高),用總沉降量(即支架持荷后穩(wěn)定沉降量)減去彈性變形量為支架和地基的非彈性變形(即塑性變形)量。預(yù)壓結(jié)束后須對照預(yù)壓成果通過可調(diào)頂托調(diào)整支架的標(biāo)高。

3.2支架等載預(yù)壓

支架預(yù)壓采用100%等載預(yù)壓,以消除支架體系的非彈性變形,荷載采用吊放預(yù)制混凝土塊預(yù)壓。待非彈性變形穩(wěn)定后即撤除預(yù)壓,并在卸除預(yù)壓荷載時(shí)測出彈性變形值,繪出彈性變形曲線作為調(diào)整底模板標(biāo)高的依據(jù)。預(yù)壓時(shí)分階段進(jìn)行沉降值測量,利用前者觀測與最后一次觀測的讀數(shù)分析得出支架和基礎(chǔ)的沉降量。分階段卸載時(shí)再分別對每個(gè)點(diǎn)進(jìn)行測量,得出支架卸載后的回彈量,兩次測量值分析,得出彈性變形值。

3.3加載方式

在支架搭設(shè)完成,檢查無誤后,按照施工圖布置方木和安裝箱梁底模。由專人測量記錄各測點(diǎn)加載前的標(biāo)高,然后用混凝土塊對支架進(jìn)行加載預(yù)壓,加載量為箱梁恒載,翼緣板部分可適當(dāng)減少預(yù)壓。D匝道箱梁混凝土187m3/孔-墩頂24 m3-翼板30m3=133m3×2.6=346t,實(shí)際預(yù)壓混凝土塊260塊,每塊0.6m3×2.4=1.44t,加載共重375t,大于梁體實(shí)體段重量,合乎預(yù)壓100%的要求。

3.4測點(diǎn)布置

測點(diǎn)布置在底模板上側(cè),縱橋向布置5排測點(diǎn),分別在0、1/4L、1/2L、3/4L、L處設(shè)置,L為跨徑,每排5個(gè)測點(diǎn),圖3為預(yù)壓測點(diǎn)布置圖。

根據(jù)計(jì)算的沉降及觀測結(jié)果設(shè)置必要的預(yù)拱度及預(yù)設(shè)沉降量值,具體在觀測和預(yù)壓后做好相關(guān)的統(tǒng)計(jì)并按實(shí)際要求設(shè)置,在實(shí)際觀測中根據(jù)高度和沉降及撓度組合變化加以必要的修正。

3.5沉降觀測

(1)支架預(yù)壓沉降觀測數(shù)據(jù)整理

一座橋在每一個(gè)跨支架預(yù)壓荷載都必須加載滿足規(guī)范性質(zhì)后,同步完善外業(yè)所監(jiān)測到的數(shù)據(jù),對觀測數(shù)據(jù)確保沒有錯(cuò)誤之后,依據(jù)該監(jiān)測到的數(shù)據(jù)進(jìn)一部對支架穩(wěn)定做出合理分析。本文以D匝道橋15#~16#墩各點(diǎn)位監(jiān)測數(shù)據(jù)完善后匯總所得到數(shù)據(jù)進(jìn)行講述,支架15#墩頂左、右、2/1跨左、右、4/3跨左、右、16#墩頂左、中、右沉降觀測數(shù)據(jù)分別見表1。依據(jù)觀測的數(shù)據(jù)完善后,計(jì)算一個(gè)個(gè)點(diǎn)位在不相等荷載以及持荷周期下的沉降數(shù)據(jù),看一個(gè)個(gè)點(diǎn)位的觀測數(shù)據(jù)是否具備卸載要求。

(2)支架穩(wěn)定性透析

在一定規(guī)范下觀測頻率與設(shè)計(jì)荷載的條件,在一座橋跨預(yù)壓施工工況結(jié)束后,加載后連續(xù)監(jiān)測的3次數(shù)據(jù)累計(jì)沉降偏小5mm或每個(gè)點(diǎn)平均沉降量偏小1mm時(shí),支架預(yù)壓才可驗(yàn)收。由表1數(shù)據(jù)可知每個(gè)跨點(diǎn)位數(shù)據(jù)均符合卸載條件,可行卸載。在卸載之后觀測每一個(gè)點(diǎn)位高程,計(jì)算支架的整體沉降量與彈性變形和非彈性變形,為以后現(xiàn)澆梁的預(yù)拱度提供基礎(chǔ)依據(jù)。每一個(gè)跨現(xiàn)澆箱梁支架預(yù)壓驗(yàn)收后都要上交預(yù)壓報(bào)告,報(bào)告呈現(xiàn)的內(nèi)容如以下三個(gè)要求:

表1 D匝道橋15#~16#墩現(xiàn)澆箱梁沉降觀測數(shù)據(jù)

(1)具體闡述該點(diǎn)位布置圖;

(2)沉降觀測記錄表和數(shù)據(jù)匯總表;

(3)點(diǎn)位沉降曲線變化圖。

4 底版、腹板、橫梁鋼筋加工

鋼筋進(jìn)場后進(jìn)行檢測,檢測合格后才能使用。鋼筋加工時(shí),保證鋼筋表面潔凈,使用前應(yīng)先將表面的油漬、漆皮、銹斑等清除干凈。鋼筋成型前,應(yīng)根據(jù)配料要求長度進(jìn)行截?cái)啵ǔR擞娩摻钋袛鄼C(jī)進(jìn)行。鋼筋的彎曲成型用彎曲機(jī)進(jìn)行。現(xiàn)澆箱梁鋼筋,從鋼筋加工場用吊車吊至箱梁上,然后進(jìn)行現(xiàn)場綁扎,綁扎必須嚴(yán)格按照施工圖紙和技術(shù)交底進(jìn)行。

5 預(yù)應(yīng)力張拉及孔道壓漿

當(dāng)現(xiàn)澆箱梁混凝土達(dá)到規(guī)定強(qiáng)度后(達(dá)到現(xiàn)澆箱梁C50混凝85%)且齡期超過7d后再進(jìn)行張拉,張拉應(yīng)按設(shè)計(jì)要求進(jìn)行。施加現(xiàn)澆的機(jī)具設(shè)備及儀表應(yīng)由專人使用和管理,并應(yīng)定期維護(hù)和標(biāo)定。張拉機(jī)具應(yīng)與錨具配套使用,并在進(jìn)場時(shí)進(jìn)行檢查和標(biāo)定。張拉采用應(yīng)力控制方法,以伸長量進(jìn)行校核,實(shí)際伸長值與理論伸長值的差值應(yīng)符合設(shè)計(jì)要求,控制在6%以內(nèi),否則應(yīng)暫停張拉,待查明原因并采取措施予以調(diào)整后再繼續(xù)張拉。

5.1現(xiàn)澆的張拉程序及伸長量控制

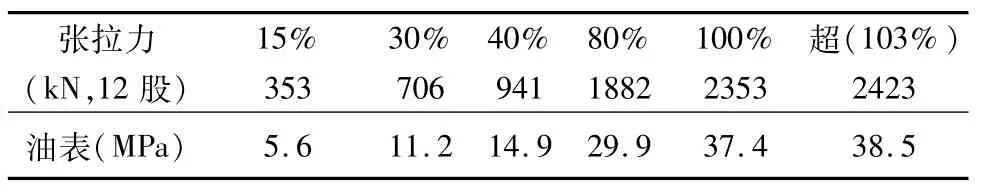

現(xiàn)澆鋼絞線張拉順序嚴(yán)格按照圖紙要求進(jìn)行張拉,千斤頂張拉作用線與現(xiàn)澆鋼絞線的軸線重合一致。鋼絞線的張拉程序如下:0→15%σk→30%σk→103%σk→100%σk(持荷2min)→錨固。按鋼絞線雙向張拉伸長量計(jì)算表控制施工,通過必要的超張拉保證伸長量達(dá)標(biāo),同時(shí)控制每束過程應(yīng)力不超過1860MPa×80%的安全要求。

5.2張拉的操作步驟

張拉按設(shè)計(jì)要求的順序進(jìn)行,N1、N2、N3、N4、N5束分示如圖4與表2~表5所示。

(1)安裝錨具,將錨具套在鋼絲束上,使分布均勻。

表2 D-5#聯(lián)腹板束(上 N1、中 N2、下 N3)張拉油表讀數(shù)

表3 D-5#聯(lián) 頂板束 N4、底板束 N5張拉油表讀數(shù)

表4 D-5#聯(lián) 腹板束(上 N1、中 N2、下 N3)張拉油表讀數(shù)

表5 D-5#聯(lián) 頂板束 N4、底板束 N5張拉油表讀數(shù)

(2)將清洗過的夾片,按順序依次嵌入錨孔鋼絲周圍,夾片嵌入后,人工用手錘輕輕敲擊,使其夾緊現(xiàn)澆鋼絲,夾片外露長度要整齊一致。

(3)安裝千斤頂,將千斤頂套入鋼絲束,進(jìn)行初張拉,到達(dá)15%初應(yīng)力時(shí),抄錄千斤頂?shù)纳扉L數(shù)據(jù)。連續(xù)張拉到達(dá)30%初應(yīng)力時(shí),抄錄千斤頂伸長數(shù)據(jù),二者之間讀數(shù)差也是為了鋼絞線初張拉時(shí)的理論伸長量。

(4)連續(xù)張拉一定鋼絲束的控制應(yīng)力時(shí),持荷2min然后抄錄當(dāng)時(shí)千斤頂數(shù)據(jù)。計(jì)算出鋼絲束的實(shí)測伸長量并與理論值比較,如果超過±6%停止張拉作業(yè),分析原因。

(5)使張拉油缸緩慢回油,夾片將自動錨固鋼絞線,如果發(fā)生斷絲滑絲,則割斷整束鋼絲線,穿束重拉。

5.3張拉時(shí)的注意事項(xiàng)

(1)嚴(yán)格按照操作程序進(jìn)行張拉,嚴(yán)禁違章操作。

(2)張拉時(shí)千斤頂前后嚴(yán)禁站人,防止發(fā)生安全事故。

(3)千斤頂后方安放張拉防護(hù)墻,防止鋼絞線及夾片飛出傷人。

(4)千斤頂安裝完畢,安全員檢查合格后再張拉。

5.4壓漿、封錨

現(xiàn)澆張拉完畢后應(yīng)及時(shí)吹除積水,盡早壓漿。孔道壓漿采用C50水泥漿,要求壓漿飽滿。壓漿使用壓漿泵從梁的最低點(diǎn)開始,直到規(guī)定稠度的水泥漿充滿整個(gè)孔道為止。水泥漿水灰比控制在0.39。膨脹劑的用量根據(jù)試驗(yàn)試配而定,水泥漿稠度控制在14~18 s之間,在現(xiàn)場備有1725ml漏斗隨時(shí)作漏斗試驗(yàn)。水泥漿在使用過程中應(yīng)頻繁攪動,在30~45min內(nèi)用完。具體步驟如下:

(1)壓漿采用活塞式灰漿泵壓漿,壓漿前先將壓漿泵試開一次,運(yùn)轉(zhuǎn)正常并能達(dá)到所需壓力時(shí),才能正式壓漿,壓漿時(shí)灰漿泵泵壓保持在0.5~0.7MPa。從下至上進(jìn)行壓漿(比較集中和鄰近的孔道,先連續(xù)壓漿完成,以免串到鄰近孔后水泥漿凝固,堵塞孔道)。

(2)當(dāng)梁另一端排出空氣-水-稀漿至濃漿時(shí)使用閥門控制流漿,并提升壓力至0.7MPa,持壓2min,從壓漿孔擠出噴嘴,并立即關(guān)閉閥門。壓漿中途發(fā)生故障,不能連續(xù)一次壓滿時(shí),要立即用高壓水沖洗干凈,故障處理完成后再壓漿。

(3)構(gòu)件中的錨具對其應(yīng)進(jìn)行封錨;在壓漿后應(yīng)先將其周圍沖洗干凈、鑿毛,然后設(shè)置鋼筋網(wǎng)并澆筑封錨混凝土。

5.5支架等拆除

模板、支架的拆除時(shí)間根據(jù)模板部位和混凝土所達(dá)到的強(qiáng)度而定。箱室內(nèi)頂模、支架應(yīng)在同步養(yǎng)生的試塊強(qiáng)度達(dá)到設(shè)計(jì)強(qiáng)度70%時(shí),再行拆除;對于箱梁底板、翼板及支架,必須在鋼絞線張拉和壓漿完成后,方能卸架。支架的卸落應(yīng)按程序進(jìn)行。每次卸落均由跨中開始,縱向應(yīng)對稱、均衡,橫向應(yīng)同步平行。拆除支架的施工班組要分工明確,有專人指揮。

6 結(jié)束語

通過D匝道橋首件第5聯(lián)現(xiàn)澆箱梁施工過程的探索積累,施工工藝基本滿足現(xiàn)澆箱梁施工的要求,可以指導(dǎo)后續(xù)的現(xiàn)澆施工。通過施工,也使全體施工人員加深了對現(xiàn)澆箱梁施工工藝的掌握,相互增強(qiáng)了施工合作、安全生產(chǎn)、質(zhì)量優(yōu)良的整體意識。在后續(xù)施工中我們將發(fā)揚(yáng)首件工程中的有效經(jīng)驗(yàn),繼續(xù)改進(jìn)和優(yōu)化工藝,為優(yōu)質(zhì)、安全地完成我標(biāo)段的現(xiàn)澆箱梁施工不斷努力。

[1] 趙杰.預(yù)應(yīng)力橋梁現(xiàn)澆連續(xù)箱梁施工工藝探討[J].黑龍江科技信息,2013(12).

[2] 劉俊民.支架現(xiàn)澆箱梁施工工藝質(zhì)量控制[J].城市道橋與防洪,2013(6).

[3] 秦楚,秦新棟,任國偉.淺談后張預(yù)應(yīng)力現(xiàn)澆箱梁施工工藝[J].公路交通科技(應(yīng)用技術(shù)版),2014(10).

[4] 高永亮.沉降觀測技術(shù)在超寬現(xiàn)澆箱梁滿堂支架預(yù)壓中的應(yīng)用[J].浙江建筑,2014(10).

Precompression and Construction Technology of Prestressed Cast-in-situ Box Girder Bracket

ZHU Yu-bao1,LOU Xu-yan2

(1.Zhejiang Jinzhu Transportation Construction Co.,Ltd.,Hangzhou 310051,China;2.Zhejiang Yida Engineering Supervision Consulting Co.,Ltd.,Yiwu 322000,China)

As the main patterns for route intersection of expressway,cast-in-situ box girders are usually used in the upper structures of common ramp bridges with the gradual increase of interchanges.Cast-in-situ box girders have features like good integrity,beautiful appearance,large rigidity,complex shape and so on.Build-up bracket and precompression process of bracket are contained in each construction stage.Taking D ramp bridge engineering of an interchange as an example,the precompression and construction technology of prestressed castin-situ box girder bracket are introduced,and the stability of gate-type bracket is analyzed through observation data,thus providing technical support for the construction of subsequent cast-in-situ box girder.

Prestress;Cast-in-situ box girder;Bracket precompression;Construction technology

U445

B

1673-6052(2016)01-0023-06

10.15996/j.cnki.bfjt.2016.01.006