汽車模具拐角加工銑削力建模及仿真

季思慧 劉獻禮 李茂月 王廣越 石壘 丁文彬

摘要:針對數控加工汽車模具型腔中的典型特征拐角時,由于刀具切削余量的增加引起刀具振動加大、噪聲加劇、銑削力變化明顯及刀具與加工表面擠壓加大產生振顫,造成刀具剛性不足、使用壽命降低、加工型面表面粗糙度不均等問題,以汽車模具典型特征拐角為研究對象,依據任意角度銑削拐角幾何關系,采用有限元模擬分析方法,進行銑削力建模及仿真,首先建立任意角度拐角銑削過程平均切削厚度計算模型,然后進行銑削力系數識別試驗確定銑削力系數;其次結合銑削厚度公式及銑削力系數,建立平底立銑刀拐角加工過程建立瞬態銑削力數學模型;最后對拐角瞬態銑削力進行仿真預測,并與拐角銑削加工試驗結果對比,結果表明,仿真軟件能有效預測拐角銑削力,為切削參數優選提供參考和理論支撐,

關鍵詞:汽車模具;拐角;銑削力建模;仿真預測

DoI:10.15938/j.jhust.2016.04.010

中圖分類號:TG506

文獻標志碼:A

文章編號:1007-2683(2016)04-0050-09

0引言

模具被廣泛應用于汽車、航空航天等領域,而模具材料通常是典型的高強度、高硬度材料,屬于難加工材料,模具形貌特征復雜,在其型面或型腔內上存在很多不規則特征的拐角,于是帶來諸如加工效率不高、模具表面質量難以充分保證、刀具使用壽命過短等一系列問題,這在很大程度上制約了我國模具技術的發展,在汽車模具中的拐角表現為多樣化和不規則性的尖角、圓角或鈍角等,角度大小不同的過渡線連接可能出現在平面、斜面或自由曲面上,圖l(a)和(b)具有不同復雜拐角的典型汽車模具樣件,

模具曲面拐角處的加工,由于刀軸運動響應過快,易超出機床允許值,極易導致模具加工表面出現加工缺陷,如圖l(c)所示。

目前,銑削力預測方面的研究主要集中于三軸平面及簡單的曲面銑削,對于模具拐角加工刀路軌跡銑削力預測的研究相對較少,在銑削力預測建模方面,Marrtellotti最早提出了平面銑削擺線運動軌跡,同時得到瞬時銑削厚度,而且針對刀具半徑遠大于每齒進給的情況,把刀具刃線軌跡看做圓,Koe—ni~sberge與SabberwM確立了銑削加工力學模型的基本形式,Takashi Matsumura 利用正交切削數據建立了流屑模型,基于最小能量法提出了針對流屑模型預測的銑削力模型,但利用此預測模型需要大量的計算,過程復雜且預測精度不高,Feng等將銑刀螺旋刃投影到半球面上建立近似的刃線方程,采用包含冪函數的非線性銑削力模型,建立了考慮球頭銑刀傾斜和偏心因素的銑削力模型,成群林等提出了單刃螺旋立銑刀斜角切削有限元模型,研究中考慮到了銑削加工切削厚度變化特點,提高銑削力模擬的精度,楊勇建立了雙螺旋刃即主、副切削刃同時切削的有限元模型,并對鈦合金材料Ti6A14v進行了銑削力模擬研究,方剛等采用DEFORM有限元軟件建立了二維有限元模型,模擬了正交切削過程,分析了切削力情況,王聰康應用ABAQUS有限元分析軟件對斜角銑削加工過程進行模擬仿真,建立了有限元模型,然而目前有限元模擬分析不能準確的反應實際的銑削加工過程,研究技術依然不夠成熟,Li等建立了基于假設刀齒路徑呈圓形的銑削力機械模型,在刀具直徑遠大于每齒進給量的情況下可以獲取較高運算精度,但是此法的通用性較差,Wu Lm 針對薄壁件拐角銑削過程,對通過優化切削參數來優化薄壁件拐角切削及加工穩定性進行了研究,呂苗苗對型腔圓角銑削力進行了相關研究,基于切削力經驗公式給出了圓角銑削力公式,但該方法需要大量的銑削力系數測試實驗,并且計算精度相對較低,吳世雄等針對拐角銑削力因素做了大量實驗研究,分析了主要切削參數及拐角角度對銑削力的影響,但只是定性的分析了各個因素的影響程度,而沒有給出準確的拐角切削力模型,

銑削力模型建立后,銑削力的仿真可以快速的反映出加工過程中參數的相關變化規律,數控加工仿真按是否考慮物理因素分為幾何仿真和物理仿真,幾何仿真只考慮刀具和工件幾何運動,驗證數控加工程序,檢查刀具的干涉與碰撞等幾何因素,物理仿真是考慮加工參數下,通過仿真模擬加工過程中動態力學特性,進而分析、預測刀具振動變形和刀具磨損等物理參數,Jalili saffa建立刀具的實體模型并利用模型模擬銑削力及刀具變形,模擬結果能很好的匹配上理論分析及實驗的結果;Gonzalo建立兩刃刀具模型,并利用有限元對銑削過程進行分析得到銑削力;黃志剛等基于切削加工的熱一彈塑性有限元技術建立了熱力耦合模型并進行切削仿真,將切削力與實驗數據進行分析,驗證其模型的準確性,丁云鵬針對多軸聯動數控機床,建立銑削力模型,利用UG軟件開發銑削力仿真系統,但是其銑削力建模是基于靜態完成的,實際中動態特征還沒有加以考慮,

由于拐角精加工時的加工余量過小,刀具與工件的擠壓作用明顯,導致工件材料不能以正常的切削狀態加工,瞬態強響應的切削抗力易導致刀具系統彈性變形,使得已加工表面在幾何尺寸上產生加工誤差,從而不能保證加工精度;側面加工讓刀使側面間隙變小,導致刀具剛性不足,引起刀具顫振后產生凹坑、麻點和模具型面表面粗糙度不均勻,因此,模具加工前對拐角處的銑削力等物理特性進行研究,可以更有效的指導拐角型面銑削加工,減輕或避免上述問題的出現,

1.汽車模具拐角銑削建模研究

瞬時切屑厚度是銑削力機械模型中的重要參變量,是切削加工條件和銑削力微元間的紐帶,Mar-telotti提出銑削加工過程中刀具運動軌跡為擺線形狀,用一個簡化的公式近似表達平面銑削加工過程中的瞬時切屑厚度,Li等假設刀齒路徑呈圓形提出切屑厚度計算模型,在刀具直徑遠大于每齒進給量的情況下可以獲取較高運算精度,Ku—manchik 提出的切屑厚度解析表達式考慮了刀齒間距這一影響因素所導致的誤差,Sai等提出的面銑瞬時切屑厚度計算方法采用圓弧插補的模式,姚運萍提出了同時考慮刀具偏心和變形的瞬時切屑厚度預測模型,Fontaine等提出運用矢量法計算切屑厚度,但是在刀具運動軌跡較復雜的情況下,進給方向的矢量化表達將變得極其復雜,所以該方法并不具備通用性。

模具任意角度拐角的三維銑削幾何示意圖如圖

2所示

為了描述模具任意角度拐角切削厚度,設計的銑削幾何示意圖如圖3所示。

對相關參數進行如下設定:

1)工件信息:已加工拐角圓弧半徑為R1(mm)、待加工拐角圓弧半徑為R2(mm)、拐角角度為西(°),

2)刀具信息:刀具半徑為R(mm)、齒數為五

3)切削參數:轉速為n(r/min)、軸向切削深度為dp(mm)、徑向切削寬度為dr(1nln)、每齒進給量為Z(mm/齒),

圖3中,H為已加工圓弧AB的圓心,F為已加工拐角圓弧中心,點C為刀軸中心與走刀路徑的交點,任意拐角銑削過程中,X方向為進給方向,z為刀具軸向,根據右手坐標系來確定y軸方向,任意角度拐角加工階段包括:直線進入切削階段(點I到點Ⅱ),拐角圓弧切削階段(點Ⅱ到點Ⅲ),直線切出階段(點Ⅲ到點Ⅳ),假設精加工后兩直線段的交點為O,拐角夾角為咖,將O點作為工件坐標系XOY的坐標原點,相對于工件坐標系,已加工拐角圓弧中心H、圓弧中心點F以及幾個主要關鍵點的平面坐標如下:

2.銑削力系數識別

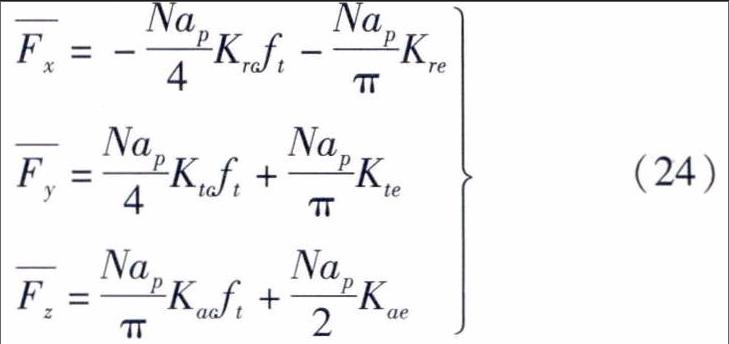

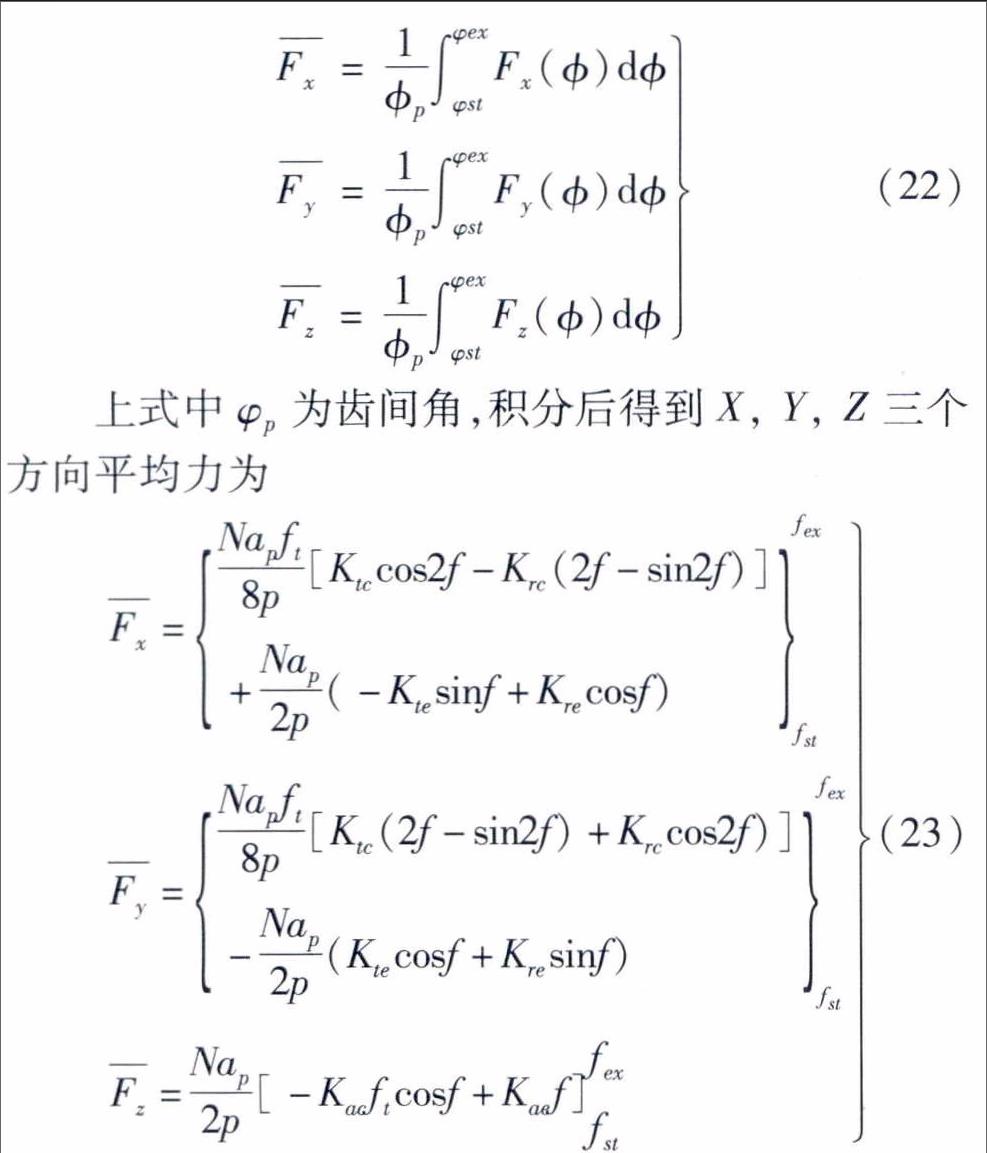

通過應用快速標定銑刀銑削力系數的方法,在固定的軸向切深和接觸角的情況下,通過改變進給速度進行銑削力試驗,為去除刀具偏心誤差的影響,可以通過預先測量主軸每轉的總切削力與齒數相除,令實測平均切削力等于理論平均切削力來辨別切削力系數,由于單個的切削刃只有處于切入角切出角范圍內(φst≤φj≤φex)時才參與實際切削,單個齒每轉周期內的平均切削力可以通過下式(22)計算,

如式(24)所示,通過測得銑削過程中不同進給量f2下的平均切削力,就可以對這些數據進行線性回歸得到銑削力系數,這種試驗標定過程可以重復應用于各種形狀的銑刀,也可用于新型銑刀的銑削力系數的識別,

銑削力系數識別的試驗樣件如圖5所示,工件材料為Crl2MoV模具鋼,經淬火處理,洛氏硬度為58,刀具選取直徑為8的硬質合金平底銑刀,齒數為4,刀螺旋角為30。,采用全齒切削,實驗中應用Kisdel9257B測力儀進行銑削力的測量,實驗參數及測量的數據如表1所示。

通過把以上數據進行線性回歸便可以得到銑削力系數,各個系數紛性回歸如圖6、圖7和圖8所示,得到各銑削力系數如表2所示,

3.拐角銑削力建模

為建立一個穩態下的切削力模型,需要建立兩個坐標系,一個是上文提到的直角坐標系,另一個是旋轉圓柱坐標系β一R—Z,這兩個坐標系共用坐標原點O,前一個坐標系沒有繞刀軸方向旋轉,而后一個坐標系圍繞刀軸旋轉,圖9所示是所建立的平底立銑刀刀具坐標系,φ是刀刃相對y軸的位置角度,盧是每個切削點相對于切削位置角度,θ是任意切削點相對于Y軸的位置角度,具體如圖9所示,定義在X=0處時β=0,β沿著刀軸正方向逐漸增大,

切削力模型中各個位置處的切削厚度,可以應用拐角銑削過程中的幾何關系計算出來的結果進行計算。

4.拐角銑削力仿真與試驗對比

4.1基于MATLAB的拐角銑削力仿真軟件開發

基于建立的拐角加工銑削力仿真模型,通過利用MATLAB軟件完成了不同圓弧半徑、不同角度拐角加工過程銑削力的仿真,并利用MATLAB中的GUI模塊開發出了方便用戶使用的軟件應用界面,用戶只需要按照界面提示信息輸入相應參數,如加工工件材料信息、刀具參數信息、主要切削參數及所切削拐角的拐角角度等,就可以簡單快捷的獲取該條件下銑削力波形曲線,從而在切削加工前就提前預知刀具在該拐角切削過程中各個方向銑削力的大體波動情況,從而更好地指導實際加工,

基于MATLAB2010a完成的設計軟件,內部使用的回調函數采用MATLAB提供的M語言編寫,最后利用MATLAB中的GUI(graphical user interfaces)模塊實現界面制作,用戶可以通過選擇、激活這些圖形對象,使計算機進行用戶所設定的動作或變化,然后通過屬性設置及相應回調函數的輸入,進行GUI界面與所編寫的M文件的鏈接,軟件開發原理如圖ll所示,拐角銑削力仿真界面如圖12所示。

4.2拐角銑削加工試驗

基于平底立銑刀拐角銑削力建模相關理論,進行了拐角銑削加工試驗,

試驗刀具選用平底立銑刀,通常其切削刃螺旋角為20°一45°該刀具半徑為R,刀具螺旋角為JB,立銑刀齒數為z,平底立銑刀示意圖如圖13所示,銑削方式為順銑加工,拐角幾何參數及切削參數如表3所示,試驗測得60°拐角各個方向的銑削力如圖13所示,相同切削條件下進行的銑削力仿真如圖14所示。

由圖14可見,在60°拐角切削過程中,銑削力會出現一定程度的波動,特別是Y方向,相比而言,z方向銑削力較為平穩,

由圖14、15可見,當刀具銑削拐角時,對于x方向而言銑削力仿真值的峰值大于實際值;Y方向而言,雖然兩者有一定差別,但可以看出實際值的極值處于仿真值之間;對Z方向而言,仿真值和實際值基本相同。

由此可見,本文所開發的任意角度拐角銑削力仿真軟件能夠較好的預測拐角銑削力,為拐角加工過程中銑削力的預測、切削參數的優選等提供有力保障,

5.結論

在各個制造業領域,模具有著廣泛的應用,為了提高模具的耐用性和穩定性,加工模具所用的材料都是硬度很高的難加工材料,同時模具中還大量存在形狀各異的拐角特征,在這些拐角的數控加工的過程中,往往會存在銑削力變化幅度過大、振動突然加劇,刀具磨損破損過快等現象,為了從理論上解決這些問題,,建立起拐角加工過程中能通過銑削加工參數有效預測銑削力的模型,切屑厚度能有效地將加工參數和銑削力微元間聯系起來,因此從分析拐角加工中銑削參數和切削厚度的幾何關系出發,最后實現針對拐角加工的銑削參數和銑削力之間的預測模型建立和仿真軟件的開發,主要得到以下結論:

1)基于離散刀位點方法,通過對平底立銑刀拐角銑削進行了幾何分析,建立了任意角度拐角銑削過程銑削加工參數和平均切削厚度間的計算模型,

2)采用快速標定銑刀銑削力系數的方法,通過一系列在Crl2MoV模具鋼上的銑削力試驗,確定了拐角銑削力模型所需的切削力系數,建立了任意角度拐角銑削力的仿真模型,該模型能夠實現平底立銑刀拐角加工銑削力的仿真,

3)基于MATLAB2010a中CUI模塊,實現了平底立銑刀銑削任意角度拐角銑削力仿真軟件的開發,并以平底立銑刀實際銑削60。拐角試驗為例,驗證了模具鋼拐角銑削力仿真的準確性,表明該銑削力仿真軟件能夠有效的指導產品的實際生產加工。