乳液聚丁苯橡膠膠乳門尼黏度影響因素

蘆 齊

?

乳液聚丁苯橡膠膠乳門尼黏度影響因素

蘆 齊

(中國石油撫順石化分公司,遼寧 撫順 113001)

以ESBR-1502乳液聚合丁苯橡膠膠乳為實驗研究對象,研究討論門尼黏度的影響因素及調控方法。研究結果表明:調節劑用量及加入方式、反應溫度、反應時間等因素對乳液聚合丁苯橡膠膠乳門尼黏度都有一定影響。膠乳門尼黏度的調節不能從單一方面進行,應綜合影響因素,多手段進行調控。

乳液聚合丁苯橡膠;門尼黏度;影響因素

乳液聚合丁苯橡膠( Emulsion-polymerized styrene butadiene rubber,簡稱ESBR)自1937年Farben公司實現工業化生產以來,一直是生產規模最大、消費量最大的一種通用合成橡膠品種[1]。其合成方法也不斷推陳出新,早在1947年,COPOLYMER公司就已經生產低溫聚合ESBR[2]。

低溫乳液聚合丁苯橡膠符合自由基聚合反應機理,自由基具有較高的活性使得乳液聚共聚物為無定形態,由于這種特殊的結構特點,使得ESBR的黏度和強度較低,嚴重時還會產生凝膠。為保證橡膠的物理性能,必須控制自由基的多元化以及鏈增長的進行程度,避免大分子鏈的過度增長和無效支化交聯,從而使得ESBR的分子量和分子量分布適中。門尼黏度(Mooney viscosity),其大小可反映其分子結構、分子量及分子量分布,是衡量聚合進度的重要指標。

1 實驗部分

1.1 實驗研究對象

采用低溫乳液聚合生產技術生產的ESBR1502牌號膠乳(轉化率62%,日產量125 t/d)為實驗對象。門尼黏度測定方法依據GB/T1232.1-2000。

1.2 生產工藝簡介

將原料丁二烯和苯乙烯按一定比例投入多臺31.8 m3串聯聚合釜中,聚合釜的溫度控制是依靠釜內的冷卻列管,用壓力應穩定在0.24~0.26 MPa(G)、溫度為-7 ℃的液氨進行冷卻。聚合體系以水為介質,油水兩相在乳化劑作用下,部分單體浸入膠束中發生增溶溶解,其它單體成為被皂包覆著的液滴而懸浮著,在水相中由氧化—還原體系提供最初自由基,進入增溶溶解的膠束中使單體發生反應,并進行聚合物的鏈增長,并用鏈轉移調節劑調節聚合物平均分子量,當單體轉化率達到目標值時,終止聚合反應。聚合后的膠乳經閃蒸、壓縮、冷凝回收丁二烯;經過水蒸汽真空蒸餾、冷凝、分離,回收苯乙烯。向脫氣膠乳中加入防老劑或填充油,然后用高分子凝聚劑溶液和硫酸作凝聚劑,在pH為3.0~4.0,溫度為50~60 ℃的條件下進行凝聚,使橡膠自膠乳中離析出來,再經洗滌、脫水、干燥、稱重后,壓制成產品膠塊。

1.3 實驗數據的選取

累計該生產工藝近兩年期間生產數據,進行對比分析:對累計數據進行篩選,選擇丁二烯與苯乙烯的進料比例70/30~72/28;采用以歧化松香酸甲皂和脂肪酸皂混合溶液為主的乳化劑溶液,進料水平為95%~97%;氧化還原體系進料水平為100%~115%;活化劑進料水平為95%~100%,此生產條件下的門尼黏度值進行對比分析。

2 結果與討論

2.1 調節劑對門尼黏度的影響

乳液聚丁苯橡膠最為有效調節門尼黏度指標的手段就是向膠乳中加入分子量調節劑。分子量調節劑是一種鏈轉移常數大的特殊鏈轉移劑,通過鏈轉移反應變成自由基,可以引發反應,起到活性中心的作用,并最終可結合在聚合物中被消耗掉[3]。理想的分子量調節劑應只降低分子量而不影響聚合速率[4],少量添加就可以有效干擾大分子鏈過度增長和支化交聯。目前多采用烷基硫醇類化合物為調節劑,其中叔十二碳硫醇(TDDM)較其他的硫醇具有較高的擴散和調節能力[5,6],是最為常用的硫醇類調節劑。

(1)調節劑TDDM加入量

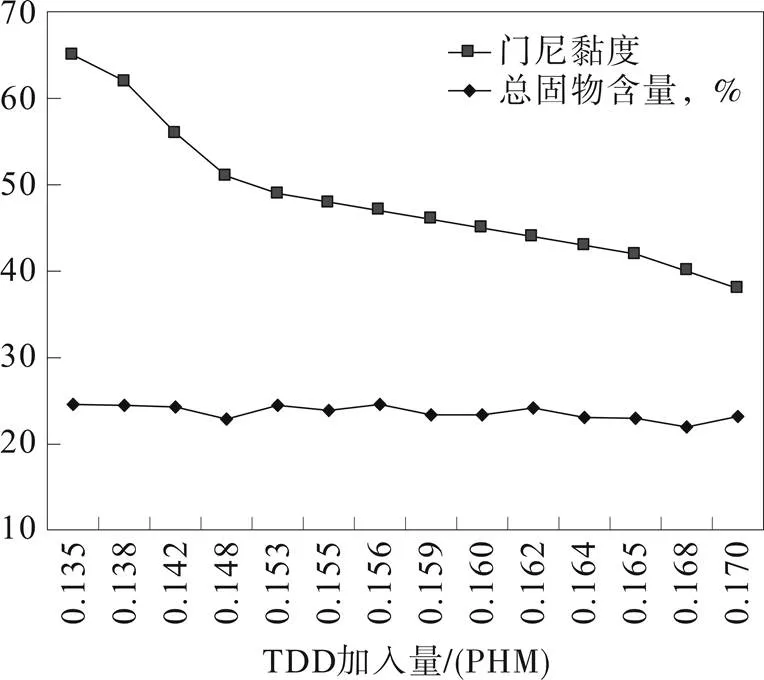

以叔十二碳硫醇為調節劑,聚合進料前加入,考察其他工藝條件不變,不同TDDM加入量時,脫氣膠乳門尼黏度的變化。圖1給出在累計數據中,不同TDDM加入量對門尼黏度的影響。

圖1 TDDM加入量對門尼黏度的影響

由該圖1可以看出,脫氣膠乳TSC基本維持在目標值22.5%~25.5%范圍內,TDDM在此范圍內加入量未對最終膠乳的TSC有明顯的影響。TDDM的加入量與門尼黏度的成反比的線性關系,隨著TDDM加入量的提高,膠乳的門尼黏度逐漸下降,說明TDDM的加入有效避免大分子的無效交聯支化。當加入量控制在0.14~0.16(PHM)時,膠乳門尼黏度基本可以達到要求指標47~53內。

(2)調節劑TDDM加入方式

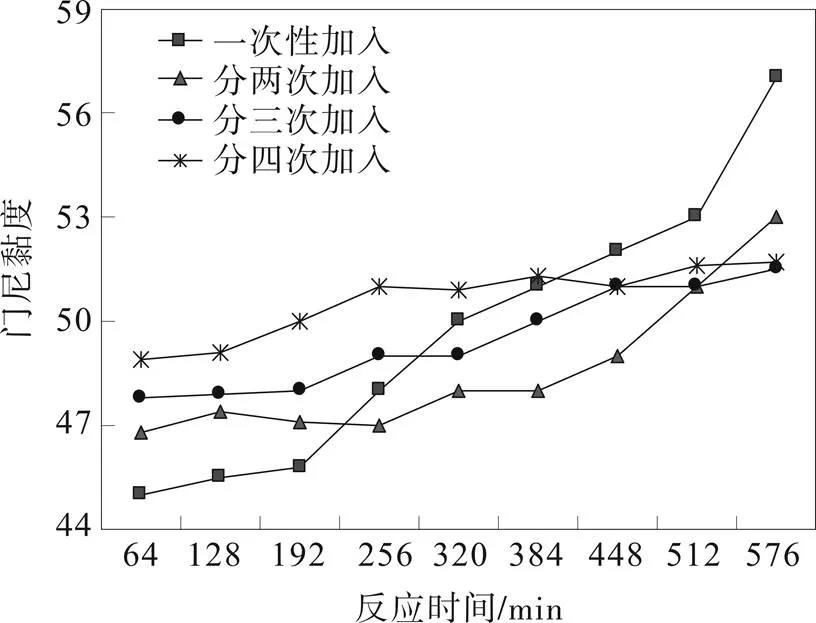

由于TDDM在苯乙烯中的溶解性能較丁二烯好,能夠很好地吸附于苯乙烯單體表面,所以在反應釜進料前,調節劑應先與苯乙烯混合溶解后再與丁二烯混合。TDDM含有巰基-SH鍵,S-H鍵較弱,具有酸性,即使是弱氧化劑很容易將其氧化,不能先與氧化劑混合,只有當反應開始后,吸附于單體表面的TDDM逐步擴散到膠乳粒內部,此時與自由基發生鏈轉移反應。硫醇在不同聚合階段的調節作用有很大差別,在反應后期聚合速度、硫醇的消耗速度加快,為提高轉化率,必須強化聚合后期的調節效果[7]。圖2給出在累計數據中,TDDM總進料水平為0.165時,分別以一次性加入和多次性(間隔64 min)加入時,門尼黏度的變化情況。從該圖可見,一次性加入TDDM,隨反應時間的進行,門尼黏度逐漸增加,這是由于反應后期,聚合速度與調節劑消失的速率不能同步,隨著TDDM濃度的降低,TDDM在水相中的擴散速度下降,鏈轉移效率低于本體聚合效率,聚合反應加劇,不能達到良好度快,鏈增長速度也加快,活性自由基與聚合物鏈段進行進一步反應,將改變大分子微觀結構,發生支化的幾率也隨之增加,交聯支化的大分子的存在,易造成凝膠的出現。溫度微小變化,表現在門尼黏度的明顯變化[10]。以溫度變化,轉化率不變情況下,考察門尼黏度的變化,實驗結果見表1。

圖2 TDDM加入方式對門尼黏度的影響

表1 溫度對門尼黏度的影響

由表1可以看出,聚合溫度對ESBR的門尼黏度變化有顯著的影響。升高反應溫度,門尼黏度逐漸升高,溫度超過8 ℃之后,再升高溫度,門尼黏度增長急劇。15 ℃之后,單體和聚合物在酸性的乳液環境中隨溫度的增加,其自聚能力加強,出現凝膠,甚至結成大塊;而在高溫下,調節劑易被過度氧化,而降低調劑能力。降低聚合溫度在5~7 ℃范圍內,利于穩定性較好的間規立構結構單元的生成,可減少聚合物中低分子量級分,從而使平均分子量增大,分子量分布變窄。在實際生產中,為保證反應有足夠的活化能首釜的聚合溫度控制在7℃,而后幾釜控制在3.5~9 ℃,反應溫度的可調性較大。若全部反應釜都已投用,門尼黏度仍低于目標值時,可以在控制范圍內從后向前依次提高后幾釜的溫度。但是由于反應溫度對產品的物理性能和加工性能也有很顯著的影響,所以不輕易采取改變溫度的方法調節門尼黏度。

此外,膠乳經過單體回收單元的閃蒸和汽提工藝的反復加熱,也會影響脫氣膠乳的門尼黏度,但由于已經加入了分子量調節劑和終止劑,聚合主反應和副反應都得到了抑制,單體回收單元對聚合反應的門尼黏度影響不大,所以最終膠乳和脫氣膠乳的門尼黏度基本上是同步變化。

2.2 反應時間對門尼黏度的影響

隨反應時間的延長,單體轉化率提高,凝膠含量和膠乳門尼黏度均上升[11],相對分子質量分布將變寬[12]。由圖2可見,無論是一次性加入或是多次加入TDDM后,門尼黏度都會隨反應時間遞增,這是由于時間越長,活性自由基和膠乳成核數目越多,活性基團之間的交聯支化的機會越多造成的。反應時間短,有助于門尼黏度的調控,但還應以保證TSC、轉化率在目標范圍內為基準。工業化生產中,橡膠生產以日產量計,單釜反應時間恒定,所以常以改變反應釜數量及置換塔數量來改變反應時間的長短。如裝置單條生產線設有10臺31.8 m3串聯聚合釜和3臺Ф1100×6075(L),容積6.38 m3的置換塔,物料在三臺置換塔的總反應時間與單釜反應時間相近,所以可采用增減釜的方法粗調反應時間,以增減塔微調反應時間。當產量一定時,門尼黏度高,應適當減少投用釜數;反之,應增加投用釜數。調節時,應考察聚合反應的TSC,應在改變調節劑效果不佳時,進行增減釜操作,避免大幅度增減釜數。

2.3 其他影響因素

由于自由基聚合反應復雜,影響門尼黏度變化的還存在諸多因素。例如單體和助劑純度的影響,當單體純度下降至90%以下,門尼黏度及TSC都會隨之明顯下降;乳化劑的PH值較高時,會提高調節劑的活性;機械攪拌對門尼黏度也有影響,攪拌強度影響TDDM的消失速度,所以加強攪拌強度有利于提高調節效果;為提高調節劑的性能,還可以采用復合調節劑使用。

3 結 論

低溫乳聚丁苯橡膠門尼黏度反映了聚合物分子量和分子量分布,是保證橡膠性能的重要指標。門尼黏度的調節不能從單一方面進行,應綜合影響因素,多手段進行調控。研究得出結論:ESBR1502牌號膠乳(轉化率62%,日產量125 t/d)調節劑用量0.14~0.16(PHM),分多次加入,溫度控制在5~7℃,各釜配合進行溫度調節,反應門尼黏度較好。門尼黏度變化時,首選改變調節劑的方法進行調節,必要時可以進行增減釜操作。

參考文獻:

[1] 錢新華,邱建偉. 乳聚丁苯橡膠國內外生產技術及進展[J]. 當代化工,2006,35(2):73-76.

[2] 李永經. 乳液聚合丁苯橡膠技術進步展望[J]. 蘭化科技,1997,15(3): 141-144.

[3] 王錫玉,焦永紅. 合成橡膠生產工[M]. 北京:中化學工業出版社, 2005:90.

[4] 劉大光,龔光碧等. 乳液聚合丁苯橡膠[M]. 北京:中國石化出版, 2011:53-55.

[5] Smith W V. Regulator Theory in Emulsion Polymerization[J]. J.Am. Chem.Soc.,1946, 68: 2059-2071.

[6] 張昭達,焦書科. 硫醇在Bd-St乳聚中的調節反應和調節指數[J].合成橡膠工業,1990, 13(5): 310-313.

[7] 戚銀城,張昭達等. 丁二烯-苯乙烯乳液聚合中硫醇的分子量調節作用[J]. 彈性體, 1991, 1(2): 6-10.

[8] 宋力航. 提高聚合溫度增產的研究[J]. 現代化工,2001, 21(8): 36-39.

[9] 王東亮,金朝暉. 乳聚丁苯橡膠裝置生產工藝的優化[J]. 彈性體, 2013, 13(5): 35-38.

[10]凌瓏,戚銀城. 丁苯乳液聚合中配方和聚合條件對分子量及分子量分布的影響[J]. 石油化工: 1995, 24 (10):721-725.

[11]陸書來,張欣穎. 提高轉化率對乳聚丁苯橡膠性能的影響[J]. 合成橡膠工業: 2006, 29(3): 13-16.

[12]金彥江. 提高乳聚丁苯橡膠單體轉化率和環保性能新技術開發研究[D]. 華東理工大學,2013.

Factors Influencing Mooney Viscosity of ESBR

(PetroChina Fushun Petrochemical Company, Liaoning Fushun 113001,China)

Influencing factors and control methods of Mooney viscosity were investigated with ESBR-1502 as the investigated subject. The results showed that, dosage and addition way of molecular weight regulator, reaction temperature, reaction time had effect on Mooney viscosity of ESBR. Single regulation way was not desirable, many means should be used together to adjust and control Mooney viscosity in accordance with influence factors.

emulsion-polymerized styrene butadiene rubber; Mooney viscosity; influencing factor

TQ 331

A

1671-0460(2016)09-2091-03

2016-06-20

蘆齊(1984-),女,遼寧撫順人,工程師,碩士,2011年畢業于遼寧石油化工大學應用化學專業,研究方向:精細化工,現從事質檢工作。E-mail:luqi.fssh@petrochina.com.cn。