微型高速泵內空化流動的數值分析

李業強, 賴煥新(華東理工大學承壓系統與安全教育部重點實驗室,上海 200237)

微型高速泵內空化流動的數值分析

李業強, 賴煥新

(華東理工大學承壓系統與安全教育部重點實驗室,上海 200237)

以一臺單級微型高速離心泵為研究對象,對其內部空化流動進行全流場數值模擬,分析了3種流動系數和不同空化數時該離心泵葉片流道內的空泡、靜壓以及相對速度分布規律。研究結果表明:空泡最先在葉片吸力側前緣產生,該空泡區隨著空化數的減小沿著葉片吸力側向出口尾緣遷移和擴大,且呈非對稱分布。在相同空化數下,隨著流量系數的增加葉片流道內的空化區域變大;葉片吸力側中間區域出現低速區并在葉片間流道內發展,同時,葉片尾緣處的高速區向葉輪內延伸,表明空泡造成葉輪內流道的堵塞,阻礙液體的流動;在葉片吸力面側,空泡體積分數的最大值主要分布在葉片中間靠近輪轂的位置,而在壓力面側位于葉片前緣的機匣附近。初步建立了關于微型高速離心泵內空泡流動的一個較完整的認識。

微型高速離心泵;靜壓分布;空化流動;空泡體積分數

現代科技中,微型高速離心泵越來越廣泛應用于電子、太空和醫學等領域及相關的微型化研究。與傳統的大型離心泵相比,微型高速離心泵采用高轉速可以有效地提高比轉速和效率性能,但運行在高速下,泵內過流部件極易發生空化,造成泵性能下降。目前為止,對于離心泵內的空化流動特性研究大多集中在中低速的大型離心泵[1-7],而針對此類微小型高速離心泵的性能研究相對較少。另一方面,微小型離心泵與大型機械泵的轉速和尺寸相差較大,空化相似定律換算得到的空化余量誤差較大,不能有效地預測泵內的空化性能[8]。

為了認識微型高速離心泵內的空化流動現象,本文采用ANSYS CFX軟件運用RNG k-ε湍流模型和基于Rayleigh-Plesset輸運方程的空化模型,通過改變流量系數、空化數對微型高速泵內流動進行空化數值模擬,分析流道內的靜壓和空泡分布規律,為改善微型高速泵的設計與應用提供參考意義。

1 計算模型及網格劃分

1.1離心泵參數

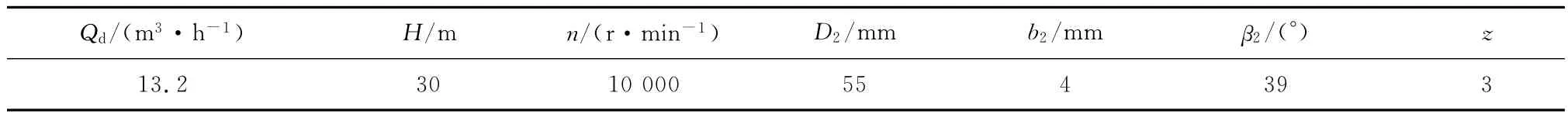

本文選取一臺比轉速為169的單級微型高速離心泵作為數值計算對象,其主要設計參數如表1所示,其中Qd為設計流量,H為設計揚程,n為轉速,D2為葉輪外徑,b2為葉輪出口寬度,β2為葉輪出口安放角,z為葉片數。采用Solidworks軟件對離心泵的葉輪和蝸殼等過流部件流道進行三維建模,如圖1所示,整個計算區域由進、出口延伸段、葉輪和蝸殼4部分構成,為了減弱進出口處過大的速度梯度和回流對計算準確性的影響,在進出口處添加延伸段使流體得到充分發展。

表1 離心泵設計參數Table 1 Design parameters of the centrifugal pump

圖1 離心泵流道造型Fig.1 Flow passage of centrifugal pump

1.2劃分網格及無關性驗證

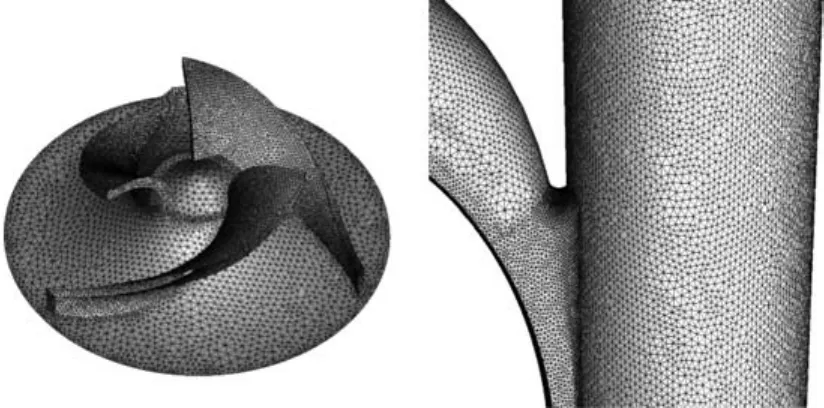

由于離心泵葉片的扭曲和蝸殼的螺旋造成了流道計算域的幾何形狀復雜,本文采用ANSYS ICEM CFD軟件中適應性更強的四面體非結構網格進行流道網格劃分,并在葉片表面和隔舌周圍處采用局部加密優化,如圖2所示。為了保證流道網格數目對數值計算結果的可靠性,選取4組不同網格數目,在設計流量下通過計算所得揚程和效率值對比進行網格無關性驗證,網格數和性能計算值如表2所示。

圖2 葉輪和蝸殼隔舌處的網格Fig.2 Grid of the impeller and tongue

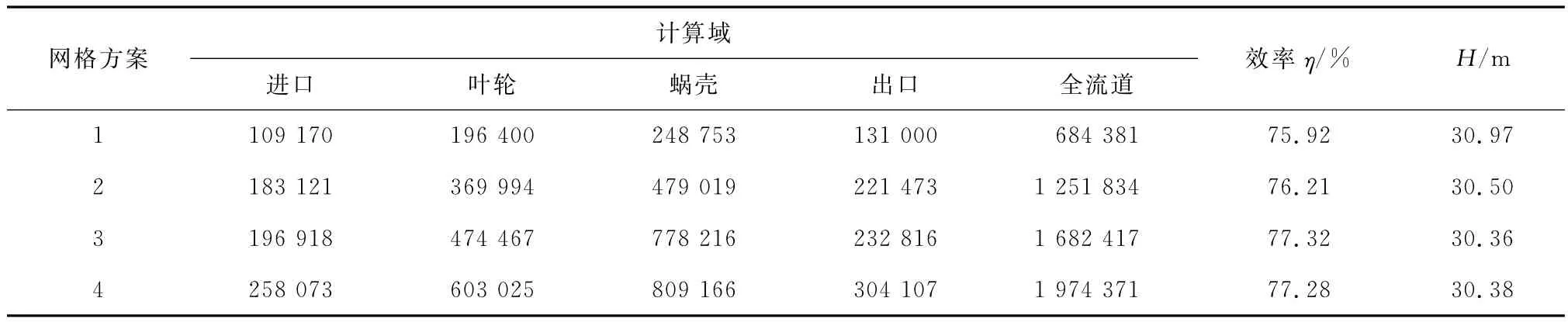

表2 網格信息及無關性分析Table 2 Mesh information of mesh independence

從表2中的計算結果可以得出,在總網格數增加到一定程度后,揚程和效率基本趨于恒定。因此,綜合考慮計算資源和效率后,本文最終采用流道域總網格數為160萬左右的網格方案3。

2 數值計算方法

2.1控制方程和湍流模型

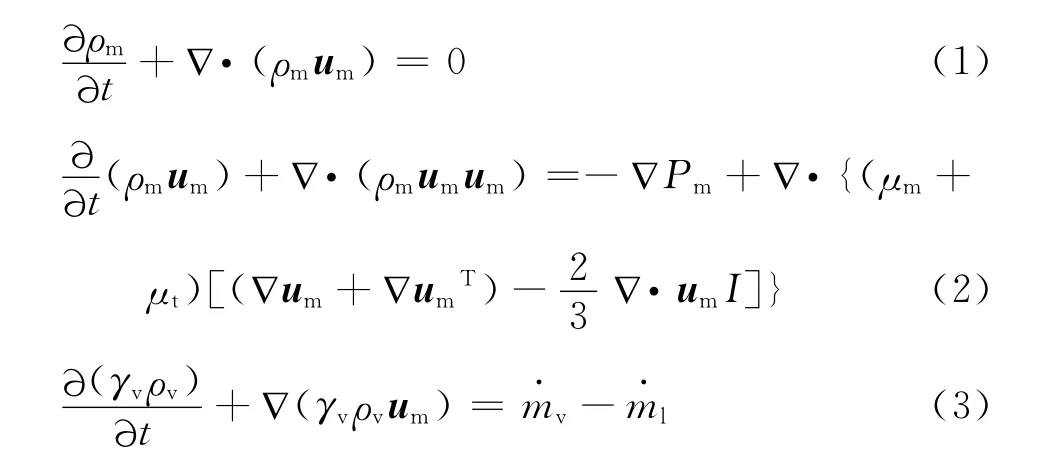

在基于均質多相流模型中,加入氣相體積分數的輸運方程以模擬空泡的形成。混合均相物的連續性方程、動量方程以及質量輸運方程依次如下:

式中:ρm為混合相密度;um為混合相速度;Pm為混合相壓力;μm、μt分別為混合相動力黏性、湍流黏性系數,混合相性質均按氣相和液相的體積分數加權平均后得到;I為克羅內克符號;γv氣相體積分數;ρv為氣相密度;m·v、m·l分別為單位體積內氣泡質量蒸發率和凝結率。

離心泵葉輪內部流道的流動是一種相對較為復雜的三維非定常、旋轉的湍流運動。在數值計算中,湍流模型的選擇對流動模擬準確性十分關鍵。由于RNG k-ε湍流模型考慮到了湍流漩渦的旋轉情況,能夠更加精確地預測強流線彎曲和高應變率的流動情況。因此,本文采用在水力機械中廣泛應用的RNG k-ε湍流模型[9-11]。

2.2空化模型

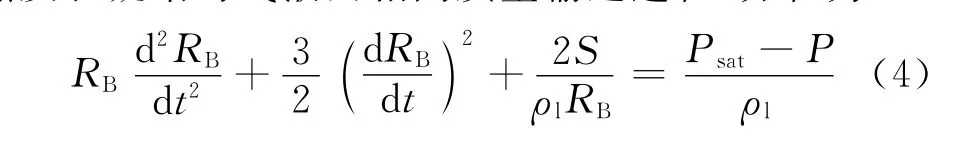

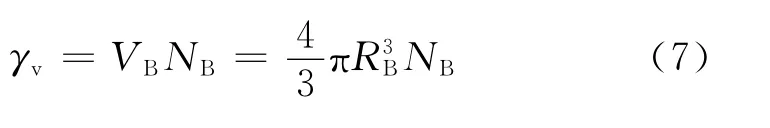

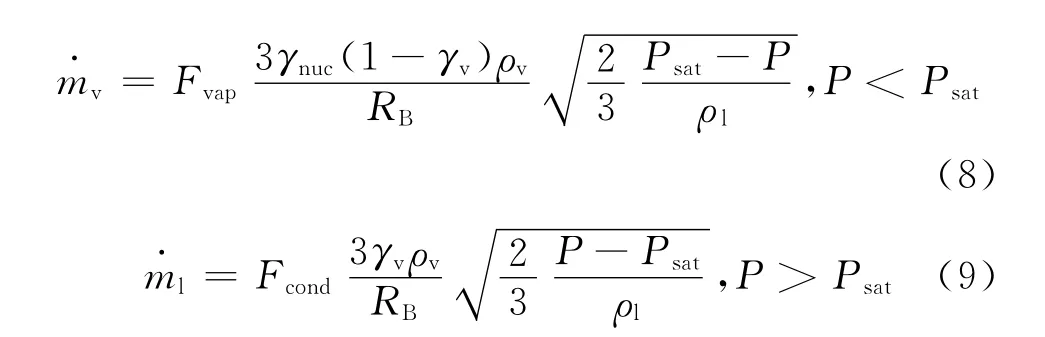

本文采用Rayleigh-Plesset輸運方程描述氣泡蒸發和凝結時氣液兩相間質量輸送過程,方程為

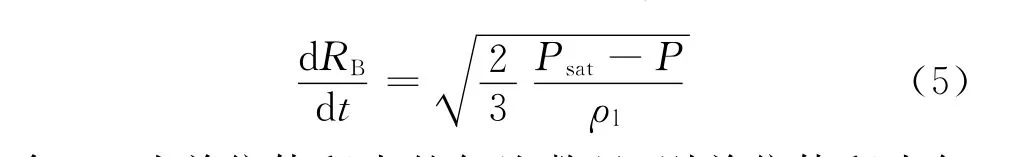

式中:RB為氣泡半徑;Psat為飽和蒸汽壓力;ρl為液相密度。忽略空泡在汽化和凝結過程中表面張力和二階項,由式(4)可得氣泡增長率為

令NB為單位體積內的氣泡數目,則單位體積內氣液兩相間質量傳輸率為

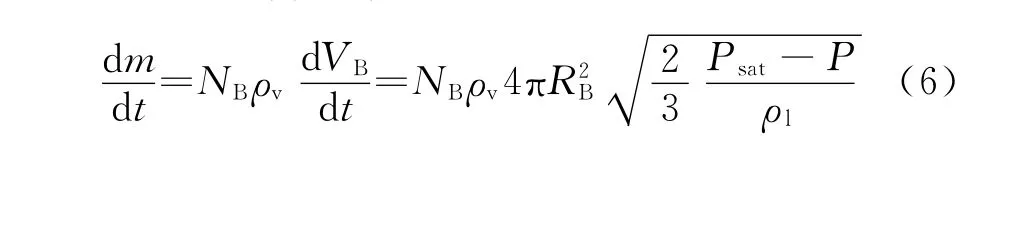

單位體積內的氣液兩相中氣泡體積分數γv為

可得,式(3)中氣泡在蒸發和凝結過程中單位體積內質量傳輸率分別為

式中氣核體積分數γnuc=5×10-4,Fvap、Fcond為對應蒸發和凝結過程的經驗校正因數,分別取值50、0.01。

2.3邊界條件

為了提高數值計算的收斂速度和效率,將無空化模型下單相流動的計算結果作為空化兩相流動計算的初始值。邊界條件設置如下:來流為總壓進口,出口為恒定質量流量;空化計算時,進口處的液相體積分數為1,氣相的體積分數為0;葉輪的葉片和上、下輪轂壁面采用旋轉無滑移壁面,其余壁面均為靜止無滑移壁面。計算時采用Frozen Rotor形式來考慮葉輪與進口延伸段、蝸殼之間的動靜交界面之間的信息傳遞。計算殘差收斂到10-4以下,同時揚程監測點的計算值趨于穩定。

3 結果及分析

3.1離心泵無空化時的性能特性

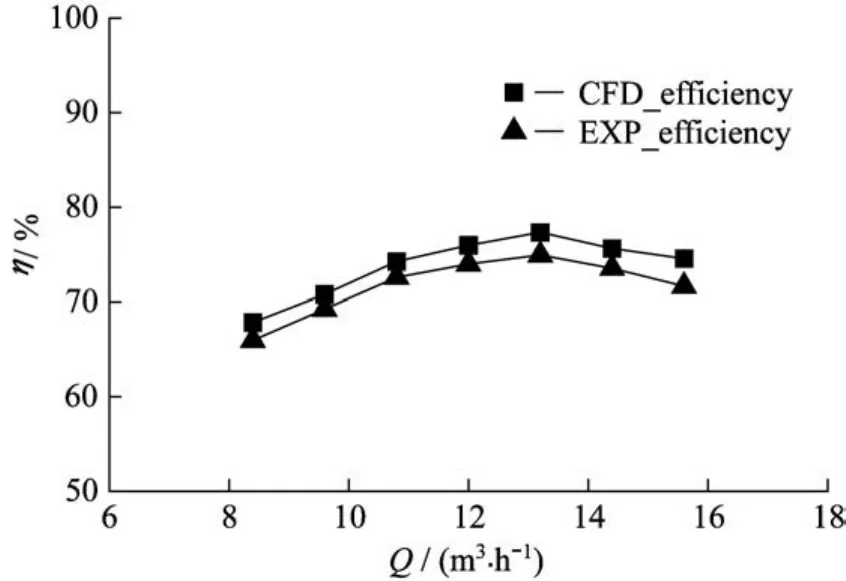

圖3和圖4分別示出了微型高速離心泵在7種不同工況下,模擬計算所得揚程和效率與實驗結果對比的性能特性曲線。其中,“EXP”為實驗測量值,“CFD”為數值計算值。

圖3 流量-揚程性能曲線Fig.3 Curves of head and flow rate

從圖3、4中可以看出模擬計算值與實驗結果二者在變化趨勢上一致,即隨著流量的增加,揚程減小而效率呈現先增加后減小,各工況下揚程的模擬值與實驗值吻合良好,效率存在一定的誤差;在設計工況下,揚程、效率計算值與實驗值的相對誤差分別為1.2%、3.18%,但數值計算值均比實驗結果偏高,一方面是模擬計算中忽略了離心泵過流部件表面粗糙度對邊界層流動的影響,在大流量工況下表面粗糙度造成的流動損失更高,因此,在大流量下計算值的偏高呈現增大的趨勢;另一方面是數值計算時采用Frozen Rotor形式來考慮動靜交界面的信息傳遞,并未完全考慮非穩態效應。

?圖4 流量-效率性能曲線Fig.4 Curves of efficiency and flow rate

3.2離心泵空化時的外特性

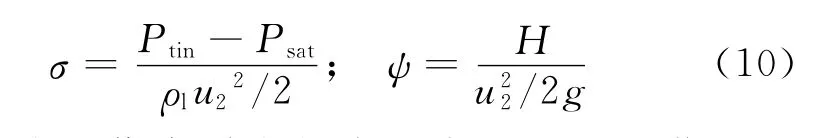

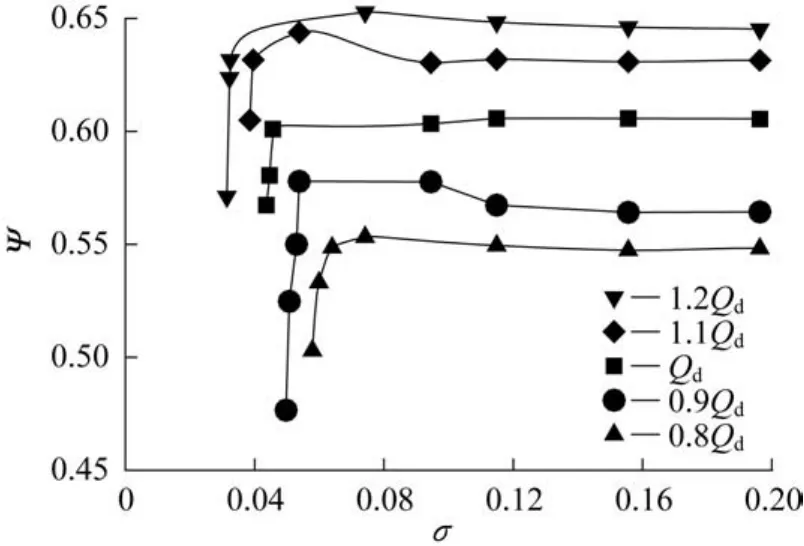

以無空化模型下單相流動的計算結果作為空化兩相流動計算的初始值,采用出口流量恒定,降低進口總壓的方式對離心泵內部的空化流動進行數值模擬。圖5示出了5種工況下離心泵揚程系數隨著空化數變化的揚程空化性能曲線。其中,空化數σ、揚程系數ψ定義[12]如下:

式中:Psat為工作介質在相應溫度下的飽和蒸汽壓力;Ptin為進口總壓;u2為葉輪出口線速度。

圖5 不同工況下空化揚程下降曲線圖Fig.5 Head-drop curve in different cavitating conditions

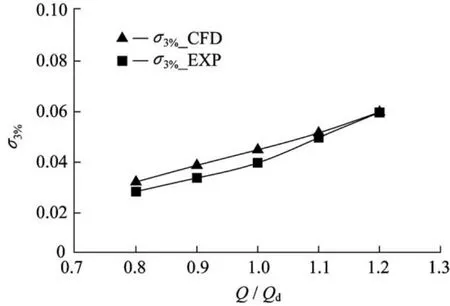

從圖5中可以看出,在5種不同工況下,隨著空化數的逐步降低,離心泵揚程系數最初都是保持基本不變或者有略微的波動,但空化數減少到一定程度時,揚程系數均出現急劇突降的變化趨勢。以離心泵揚程系數下降3%為臨界空化點,該點所對應的空化數稱為臨界空化數。圖6示出了5種工況下模擬計算所得的臨界空化數與實驗值的對比曲線。從圖6中可知,模擬計算值與實驗值吻合良好且兩者的變化趨勢是一致的,即隨著流量的增加,臨界空化數呈現增大的趨勢。由此可以表明,本文所采用的空化計算方法能夠準確預測離心泵內的空化流動時揚程突降發生。

圖6 不同臨界空化點的模擬值與實驗值對比曲線Fig.6 Comparison between numerical and experimental value of critical cavitation in different condition

3.3離心泵內部空化特性分析

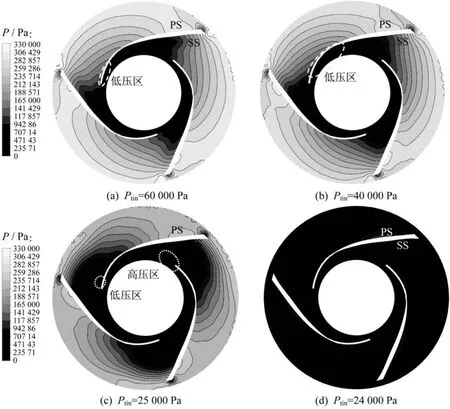

3.3.1葉片間流道內靜壓力分布 離心泵內空化流動的規律與其內部的靜壓力分布密切相關,因此,本文在設計工況下對離心泵發生空化時的內部靜壓力分布進行分析。圖7示出了離心泵在不同進口總壓下Zspan=0.8旋轉面上葉片間流道內靜壓力分布云圖。其中,Zspan定義為輪轂到機匣的量綱為一距離,取值范圍為0~1[11]。

從圖7中靜壓力的分布云圖可知,在葉片吸力側前緣附近最先出現局部低壓區域,這是由于葉輪進口擴張及葉片兩側的壓力差導致了葉頂間隙處液體回流。從圖7(a)、7(b)可以看出,隨著離心泵進口總壓力的逐步降低,葉片吸力側的低壓區域沿著葉片延伸,且當Ptin=25 000 Pa時,低壓區在葉片間流道內已經發展到葉片壓力面前緣,且在葉片葉頂處形成局部高壓區,如圖7(c)所示。當進口總壓力進一步減小到24 000 Pa時,葉片吸力面的低壓區幾乎占據葉片,同時,葉片壓力面的低壓區也延伸到葉片中間處。

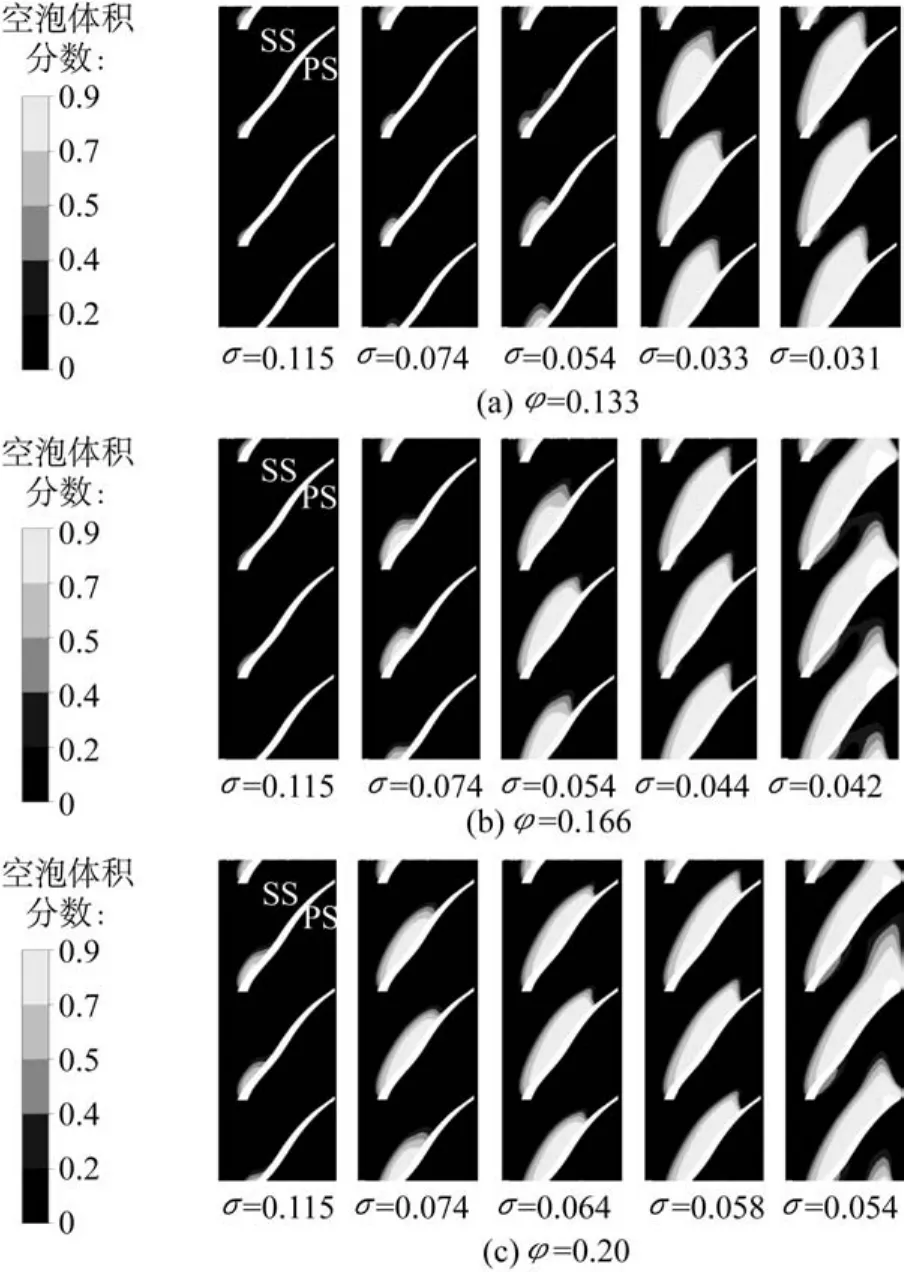

3.3.2 葉片流道內空泡分布對比 為了能夠更好地展現流量系數、空化數對泵內部的空化性能的影響,對葉片間流道內的空泡體積分數進行了對比分析,結果如圖8所示。圖8示出了3種流量工況下,Zspan= 0.8旋轉面上在不同空化數時葉片間的空泡體積分數分布情況。其中,流量系數φ定義[11]如下:

圖7 不同進口總壓下葉輪流道內靜壓力分布Fig.7 Static pressure distribution in centrifugal channel under different inlet total pressure

式中:Q為流量;u2為葉輪出口線速度。

從圖8(b)流量系數φ=0.166中的分布云圖可知,空泡最初在葉片吸力側的前緣處發生且空泡厚度較薄,此時基本不影響離心泵的水力性能。隨著空化數σ進一步的降低,空泡在葉片吸力側沿著葉片向葉片尾緣延伸,并且空泡區在葉片間流道內逐步擴大。當空化數σ=0.054時,葉片吸力側空泡已延伸到葉片中間,且當空化數σ減小到0.044時,可以看到葉片壓力側前緣處也開始有空泡的出現。當空化數σ=0.042時,葉片壓力側出現了少量的空泡且與葉片吸力側的空泡區相融合,葉片間流道內幾乎被占據的空泡完全堵滿,進而影響葉輪內的流體流動,致使泵的工作性能變差,揚程急劇下降。可見,上述空泡發展過程與圖5中的空化揚程下降曲線是完全對應的。此外空泡在葉片間流道內呈不對稱分布主要是由于蝸殼的幾何不對稱造成的。

圖83 種工況下在不同空化數時葉片間流道內空泡分布Fig.8 Vapour distribution among blades channel with different cavitation numbers under different flow rates

對比圖8(a)、8(b)、8(c)可得出,在相同空化數σ下,隨著流量系數φ的增加,葉片吸力側空泡區域呈現變大的趨勢;流量系數φ=0.2工況點泵內部流道內的空化發展程度最嚴重,流量系數φ=0.133工況點空化最輕,這表明離心泵的抗空化性能隨著流量系數φ的增大而減弱。

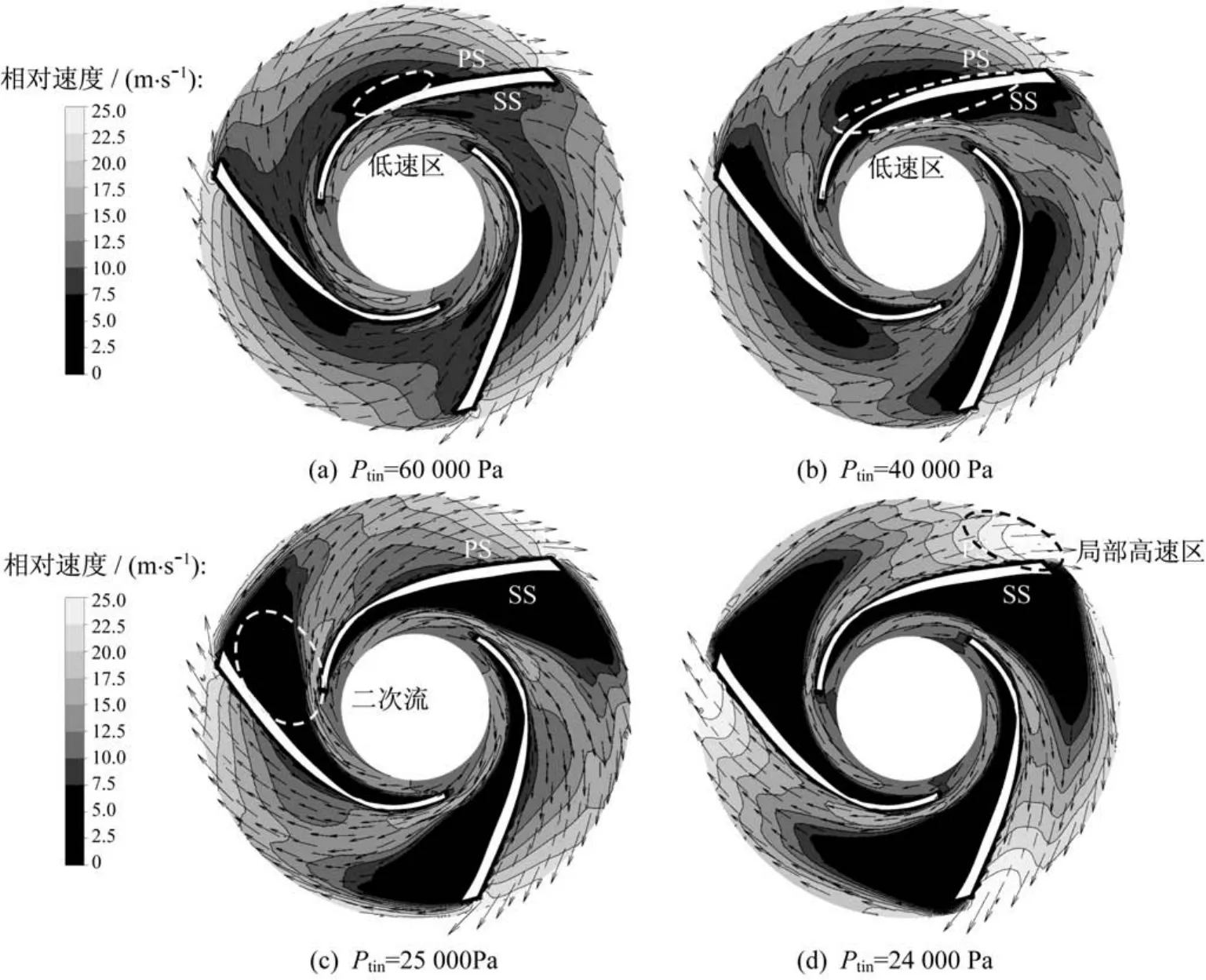

3.3.3葉片間流道內相對速度分布 為了分析離心泵內部空泡發展對液體流動的影響,本文在流量系數φ=0.166下對離心泵空化狀態時的內部相對速度分布進行分析。圖9示出了設計工況點,離心泵在不同進口總壓下Zspan=0.8切片面上葉片間流道內相對速度分布云圖和矢量圖。

圖9 不同進口總壓下葉輪流道內相對速度分布Fig.9 Relative velocity distribution in centrifugal channel under different inlet total pressures

從圖9中速度的分布可知:在空化初始階段,葉片流道內的相對速度分布與無空化狀態下流動情況基本一致,均在各個葉片壓力側中間部位形成相等大小的低速區,這是由于此時空化區主要發生在葉片吸力面前緣,并未對離心泵流道內液體流動造成影響。由圖9(b)可以看出,葉片吸力側開始出現小范圍的低速流動區,且當Ptin=25 000 Pa時,葉片吸力側的低速區已經向葉片間流道內擴大,且低速區的速度矢量出現二次回流的現象。這是由于隨著空化數的下降,空泡在吸力側不僅沿著葉片向葉片尾緣遷移,且向葉片間流道內逐步增大,造成靠近葉片吸力側流道的堵塞,阻礙液體在流道內的流動。隨著進口總壓進一步的減小,葉片吸力側的低速區進一步的增大,同時,葉片尾緣處的高速區向葉片間流道內延展。

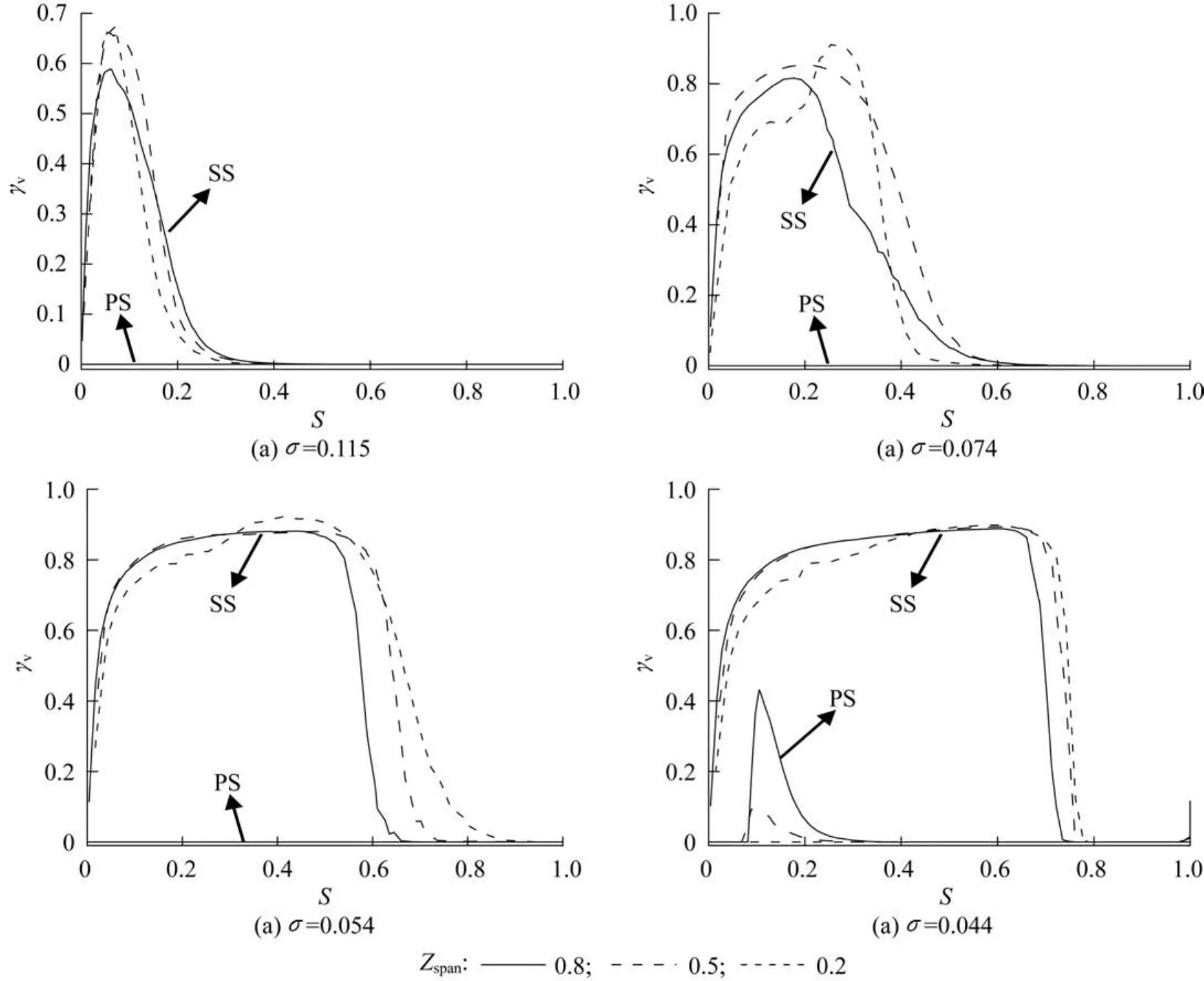

3.3.4不同葉片高度上空泡體積分數分布對比為了更直觀地表明在不同空化數下,空泡在葉片表面高度上分布情況,圖10示出了在流量系數φ= 0.166點,隔舌處葉片表面在不同空化數時空泡體積分數在Zspan=0.8、0.5、0.2流線上的分布。其中,橫坐標表示葉片表面在不同流線上某點的相對位置。

從圖10中可知,當空化數σ=0.115時,空泡主要分布在相對位置為0.05~0.15之間,其最大值位于相對位置0.1處的葉片吸力側下部,同時,葉片壓力側未出現空化。從圖10(a)、10(b)可以看出空化區在葉片表面并沒有進一步的延伸,僅空泡體積分數有所增加,尤其在相對位置為0.2~0.4區域內。空化數σ為0.054時,空泡體積分數最大值從相對位置0.1遷移至0.5處,相當于從葉片吸力面前緣遷移到中間位置。當空化數σ減小到0.044時,空化區域沿著流線擴大到相對位置0.8處,幾乎占據了整個葉片吸力面,同時,在葉片壓力面中上部也出現空泡。因此,葉片表面上的空泡分布隨著空化數的減小在流線相對位置上遷移和增大,葉片表面上的空泡體積分數的最大值在葉片吸力中間側靠近輪轂的位置,而在壓力側位于葉片前緣的機匣附近。

圖10 不同空化數下葉片高度上空泡體積分數分布Fig.10 Vapour volume fraction distribution in blade height under different cavitation numbers

4 結 論

針對研究較少的微型高速離心泵,本文采用ANSYS CFX軟件對其內部空化流動進行了全流道數值模擬,計算所得臨界空化數與實驗測量結果吻合良好,驗證了空化數值模型和計算方法的可靠性。主要結論如下:

(1)空泡最先在葉片吸力側前緣處產生,該空泡區域隨著空化數的減小沿著葉片吸力側向出口尾緣遷移和擴大,且空泡在葉片間流道內呈非對稱分布;在相同空化數下,隨著流量系數的增加葉片流道內的空化區域變大;

(2)隨著泵進口總壓的降低,離心泵內葉片吸力面中間形成低速區并在葉片間流道內發展,同時,葉片尾緣處的高速區向葉輪內延伸,表明空泡造成葉輪內流道的堵塞,阻礙液體的流動;(3)葉片表面上的空泡體積分數隨著空化數的減小在流線相對位置上遷移和增大,在葉片吸力面側,空泡體積分數的最大值主要分布在葉片中間靠近輪轂的位置,而在壓力面側位于葉片前緣的機匣附近。

致謝:本文微型高速泵的計算模型和實驗數據由上海福思特流體機械有限公司提供,謹致謝忱。

[1] MEDVITZ R B,KUNZ R F,BOGER D A,et al.Performance analysis of cavitating flow in centrifugal pumps using multiphase CFD[J].Journal of Fluids Engineering,2002,124 (2):377-383.

[2] TAN Lei,ZHU Baoshan,CAO Shuliang,et al.Numerical simulation of unsteady cavitation flow in a centrifugal pump at off-design conditions[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of MechanicalEngineering Science,2013,228(11):1994-2006.

[3] 王松林,譚磊,王玉川.離心泵瞬態空化流動及壓力脈動特性[J].振動與沖擊,2013,32(22):168-173.

[4] 王松林,譚磊,王玉川.離心泵蝸殼內非定常流動特性[J].振動與沖擊,2014,33(11):43-48.

[5] 王秀禮,袁壽其,朱榮生,等.離心泵汽蝕非穩定流動特性數值模擬[J].農業機械學報,2012,43(3):67-72.

[6] 郭曉梅,李昳,朱祖超,等.前置不同誘導輪高速離心泵旋轉空化特性研究[J].航空學報,2013,34(7):1572-1581.

[7] FU Yanxia,YUAN Jianping,YUAN Shouqi,et al.Numerical and experimental analysis of flow phenomena in a centrifugal pump operating under low flow rates[J].Journal of Fluids Engineering,2015,137(1):011102.

[8] 關醒凡.現代泵理論與設計[M].北京:中國宇航出版社,2011:74-80.

[9] YAKHOT V,ORSZAG S A,THANGAM S,et al. Development of turbulence models for shear flows by a double expansion technique[J].Physics of Fluids A:Fluid Dynamics (1989-1993),1992,4(7):1510-1520.

[10] ZHOU Lingjiu,WANG Zhengwei.Numerical simulation of cavitation around a hydrofoil and evaluation of a RNGκ-ε model[J].Journal of Fluids Engineering,2008,130 (1):011302.

[11] TAN Lei,CAO Shuliang,WANG Yuming,et al.Direct and inverse iterative design method for centrifugal pump impellers [J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2012,226(6):764-775.

[12] 劉厚林,劉東喜,王勇,等.三種空化模型在離心泵空化流計算中的應用評價[J].農業工程學報,2012,28(16):54-59.

Numerical Analysis of Cavitation Flow in a High Speed Micro-pump

LI Ye-qiang, LAI Huan-xin

(Key Laboratory of Pressurized Systems and Safety,Ministry of Education,East China University of Science and Technology,Shanghai 200237,China)

The cavitation flow fields of a speed high micro centrifugal pump are numerically analyzed. Simulations of the flows at three different flow coefficients are performed.Distributions of vapor,static pressure and relative velocity in the rotation surfaces of the centrifugal pump are presented and analyzed. The results show that vapor bubble is firstly observed to form near the leading edge of the suction side of the blades when cavitation occurs.As the cavitation number is reduced,the vapor bubbles grow in size along the suction side of the blades and extend in the streamwise direction in the flow passages and the cavitation is found to be asymmetric about the axis.By comparing the vapor volume fraction distributions at different flow rates,cavitation is easier to occur at a larger flow-rate.As the inflow total pressure decreases,a significantly low speed zone is observed at the suction side of each blade.Meanwhile,because of the clogging of vapor near the suction side,the local high speed zone behind the trailing edge is observed to expand reversely to the blade passages.In the suction side of the blades,the maximum value of the vapor volume fraction appears near the hub,while in the pressure side,such peak values are seemed to occur near the leading edge and close to the impeller shroud.Cavitation flow in a high speed micro centrifugal pump is initially understood.

high speed micro-pump;pressure distribution;cavitation flow;vapor volume fraction

S277.9;TH311

A

1006-3080(2016)01-0141-08 DOI:10.14135/j.cnki.1006-3080.2016.01.022

2015-05-08

國家自然科學基金(51176048)

李業強(1990-),男,碩士生,主要從事流體機械性能研究。E-mail:lyqiang3335@126.com

賴煥新,E-mail:hlai@ecust.edu.cn