靖吳油區中高含水區塊控水增油技術研究與應用

樊勇杰,周長順,張紅崗,李曉明,曹永強,劉建升,景文杰,胡克儉

(中石油長慶油田分公司第三采油廠,寧夏 銀川 750006)

?

靖吳油區中高含水區塊控水增油技術研究與應用

樊勇杰,周長順,張紅崗,李曉明,曹永強,劉建升,景文杰,胡克儉

(中石油長慶油田分公司第三采油廠,寧夏 銀川 750006)

隨著油田開發的深入,靖吳油區進入中高含水期,油藏堵塞由單一的無機垢堵塞逐漸轉變為無機-有機垢堵塞,主力油層層間層內矛盾日漸突出, 常規暫堵酸化措施控含水效果逐年變差,出現增液不增油的現象。針對油井酸化措施后出現的問題,研究了既能有效地封堵高出水層,同時又可以解除低滲層污染的綜合工藝措施。通過分析不同區域堵塞特征,針對性開展了酸液體系優化,形成了以膠束酸為主的土酸體系;優化了適應性更強的“分濃度,組合粒徑”多輪次注入暫堵酸化工藝;同時開展了分層暫堵酸化的技術試驗。通過187口井的現場試驗,取得了較好的控水增油效果,為靖吳油區開發提供了技術保障。

堵塞機理;中高含水期;暫堵酸化;分層暫堵酸化

靖吳油區已逐漸進入中高含水期,隨著開發深入,綜合含水率不斷上升,開發矛盾逐漸轉化。目前油藏常規酸化措施面臨2方面主要問題:一是由于油藏的開發年限逐漸增加,油藏水驅不均導致的酸化后含水率大幅上升[1];二是隨著近幾年連續大規模措施,近年油井措施井數在500口井左右,措施選井空間越來越小,措施效果逐年變差。靖吳油區在2011~2014年共計實施常規酸化措施335口,單井日增油0.98t,措施增油效果逐年變差,措施前后綜合含水率由38.3%上升至49.8%,含水率上升11.5個百分點,措施效果逐年變差。

根據歷年常規土酸實施效果可以看出,常規酸化措施以及常規土酸體系適應性逐年變差,措施后單井增油量下降、含水率上升幅度大、有效期縮短等問題成為制約靖吳油區酸化增油的主要因素[2]。因此,針對油井酸化措施后出現在增油的同時油井含水率大幅度上升的問題,研究一種既能夠封堵高滲透層,又可解除低滲透層污染的工藝措施。

1 酸化技術研究

1.1酸液配方優化

原有體系酸液配方:12%鹽酸+3%HF+1%緩蝕劑+0.5%防膨劑+1%穩定劑+0.5%活性劑(配方中的百分數為質量分數,下同)。針對原有體系酸在酸化施工中措施效果變差、含水率上升幅度大的問題,調整酸液配方,以提高酸液的酸化效果。配方中加入膠束劑、互溶劑和抗酸渣劑。調整方案:12%鹽酸+3%HF+1%緩蝕劑+0.5%防膨劑+0.5%穩定劑+0.3%活性劑+5%膠束劑+1%互溶劑+5%抗酸渣劑。其中膠束劑可提高酸液的溶蝕能力,擴大油流孔道和提高巖層滲透率;互溶劑是能使油、水相互交溶的化學劑,可降低油水表面張力,實現潤濕反轉;抗酸渣劑能防止酸化過程中原油與酸(特別是酸與瀝青質、膠質)接觸時產生淤渣,造成淤渣堵塞地層,形成二次污染。

1.2酸液性能評價

1.2.1穩定性

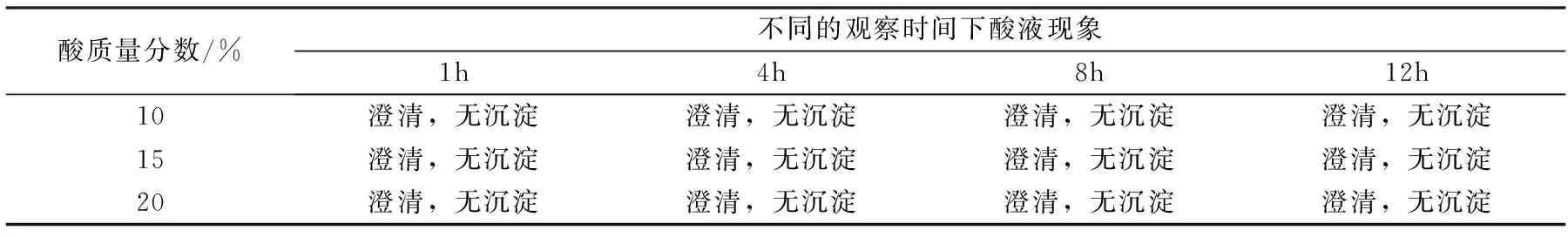

配制酸液的質量分數為10%~20%,在40℃的水浴鍋中放置1、4、8、12h,觀察酸液的穩定性。試驗結果如表1所示,酸液在不同的質量分數情況下,膠束劑、互溶劑、抗酸渣劑在酸液中澄清、無沉淀,證明膠束劑等添加劑在酸液中穩定性好,能滿足施工要求。

表1 酸液穩定性能試驗數據表

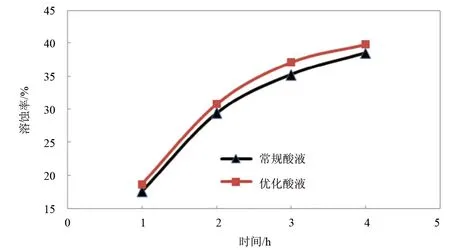

圖1 酸液溶蝕性能

1.2.2溶蝕性

將優化酸與常規土酸分別配制100mL,加入5g巖屑(過80目篩),90℃恒溫120min,測得溶蝕率,結果如圖1所示,4h條件下優化酸液對巖屑的溶蝕率為常規土酸體系溶蝕率的103.4%,證明調整方案對巖屑溶蝕率有一定程度的提高。

1.3酸化技術現場應用情況

靖吳油區位于鄂爾多斯盆地伊陜斜坡西部,面積2446km2,在構造位置上橫跨天環向斜和伊陜斜坡2大構造單元。靖吳長6油層組油藏屬低滲透油藏,主力開發油藏為D1、D2、D3、D4、D5,目前油井開井3678口,平均單井日產油1.75t,綜合含水率53.5%,受水驅不均影響,低產低效井658口,占17.9%,已處于含水上升期。

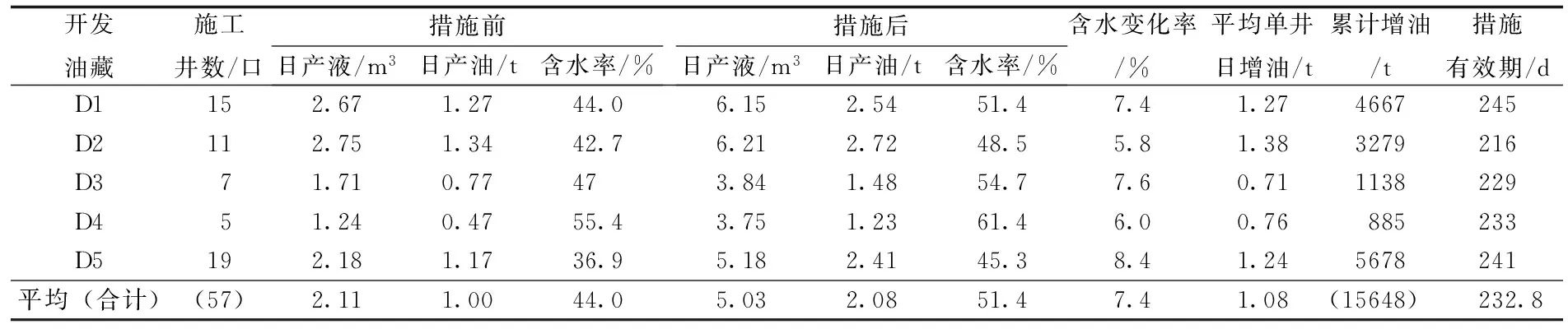

酸液配方調整后實施57口井,調整措施效果見表2,現場實施結果表明,配方調整后措施提液幅度與單井日增油量均有不同程度的提高,措施后平均含水率由44.0%上升至51.4%,累計增油1.56×104t,緩解了酸化后含水率快速上升的問題。

表2 酸液配方調整措施效果表

2 暫堵酸化技術研究

2.1暫堵酸化技術原理

將油溶性顆粒堵劑分散在聚合物溶液中配制成穩定的懸濁液,作為前置暫堵劑段塞,在酸化施工前,將其泵入地層中。根據最小流動阻力原則,油溶性顆粒堵劑將優先進入高滲層,隨著油溶性顆粒堵劑的不斷進入,將會在大孔道及裂縫中形成屏障,最終形成厚度不一的封堵層,使地層的滲透率值趨于均勻統一。從而,使后續酸液進入低滲層,對低滲透油層進行有效酸化[3]。當酸化結束后,由于油溶性顆粒堵劑具有油溶特性,在出油大孔道中原油浸泡后可自行溶解,不會污染出油通道。對于出水通道,由于油溶性顆粒堵劑具有不溶于水的特性,顆粒進入出水孔道內不會被溶解,可對出水孔道或出水地層進行有效封堵,降低油井含水率[4]。

2.2暫堵酸化工藝參數優化

2011~2014年酸化措施大規模實施,雖然總體措施效果好于常規酸化和緩速酸酸化,但對比分年度數據,隨著措施選井空間的縮小,平均單井增油量下降幅度較大,措施有效期逐年縮短。為保障措施效果,需對暫堵酸化措施參數進行優化調整。

2.2.1注入方式優化

篩選出ZDJ-1暫堵劑。ZDJ-1暫堵劑主要由A、B、C、D、E共5種材料組成,其中A、B是2種不同強度、不同軟化點的人工合成油溶性樹脂材料,占80%;C是強度大于油溶性樹脂的天然油溶性高分子材料,占10%;D是硬度低于油溶性樹脂的石蠟類物質,占9.5%;E是表面活性劑,起到分散劑作用,使暫堵劑能較好均勻分散于攜帶液中[5],占0.5%。

暫堵劑理論封堵處理半徑為0.5m,前期暫堵劑用量達不到“深部封堵”地層的目的。為使暫堵劑能夠深入地層進行深部封堵,將原有“單一濃度、一次注入”的方式優化為根據預處理壓力確定暫堵劑的注入方式。2015年現場施工中每井次ZDJ-1暫堵劑備料2.5t。施工過程如下:

1)若擠酸壓力小于9MPa時,加入600kg暫堵劑,配制成質量分數為15%的暫堵劑懸濁液4m3,注入地層。若擠暫堵劑壓力未達到15MPa,將剩余暫堵劑以相同比例(質量分數15%)分2次配制,必須保證擠暫堵劑壓力在15~18MPa范圍內。

2)若擠酸壓力大于9MPa時, 加入320kg暫堵劑,配制成質量分數為8%的暫堵劑懸濁液4m3,注入地層;再加入600kg暫堵劑,配制成質量分數為15%的暫堵劑懸濁液4m3。若擠暫堵劑壓力未達到15MPa,將剩余暫堵劑以相同比例(質量分數15%)分2次配制,必須保證擠暫堵劑壓力在15~18MPa范圍內。

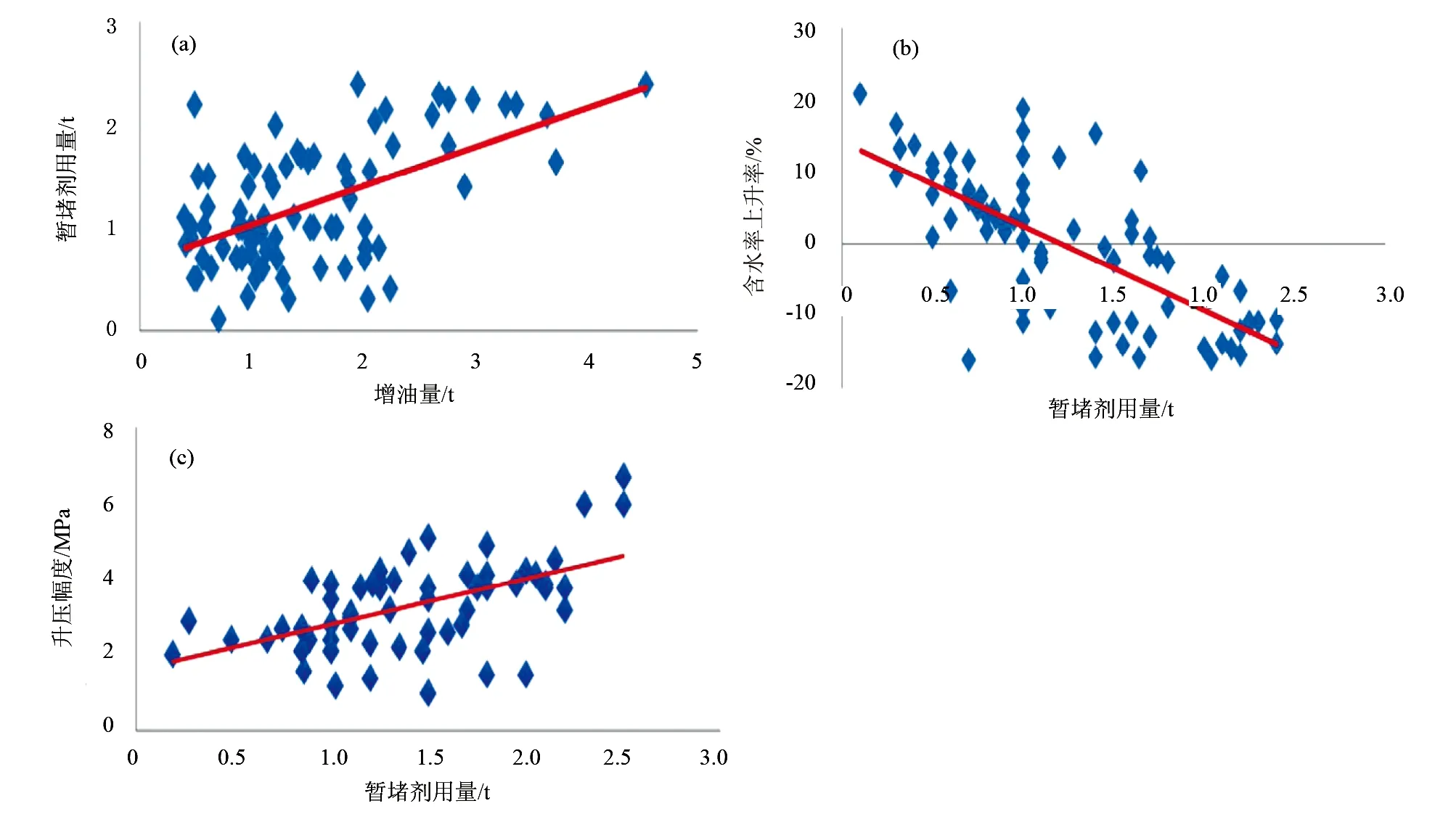

2.2.2暫堵劑用量優化

以D1油藏為例,圖2(a)為暫堵劑用量與增油量相關性,可以看出隨著單井暫堵劑用量的增加措施后增油量呈現出線性遞增的關系;圖2(b)為暫堵劑用量與含水上升率相關性,可以看出隨著單井暫堵劑用量的增加,措施后含水上升幅度明顯下降;圖2(c)為暫堵劑用量與升壓幅度相關性,可以看出隨著暫堵劑用量的增加,施工過程中升壓幅度也呈現上升趨勢。針對高含水井,現場實施“加大暫堵劑量、減小酸量”的施工模式。一方面加大暫堵劑用量可以確保暫堵劑對高滲層的封堵效果,另一方面減小酸量可有效防止措施參數過大而導致的措施后含水上升的問題。

圖2 暫堵劑用量與增油量、含水率、壓力的關系

2.2.3暫堵劑粒徑優化

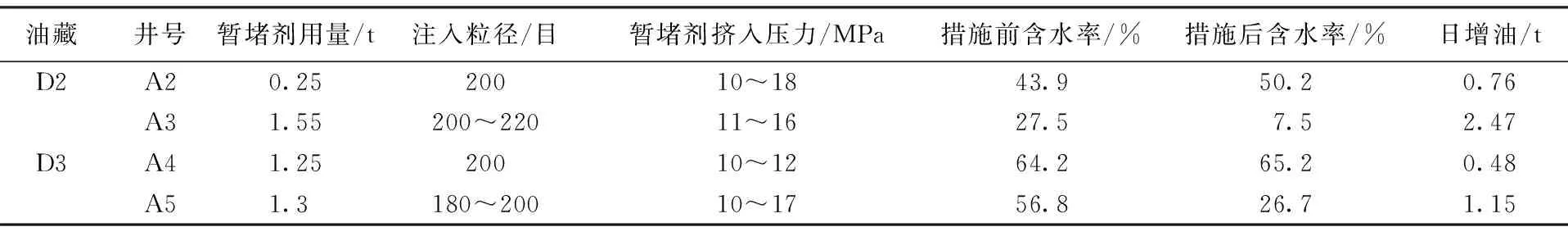

針對單一粒徑暫堵劑對不同儲層封堵適應性差的問題,優選了3種粒徑的ZDJ-1暫堵劑,粒徑分別為180、200、220目,在D2、D3油藏的A2、A3、A4、A5井實施暫堵酸化措施(表3)。其中A2、A4井采用單一粒徑暫堵劑,而A3、A5井采用不同的粒徑組合;措施后A3、A5井日增油效果明顯優于A2、A4井,說明組合粒徑的暫堵劑能夠更好地進入地層,達到“暫時封堵地層高滲通道”的作用,使酸液更加均勻地處理堵塞地層,有效地釋放地層能量,措施后增油效果更明顯。

表3 不同粒徑暫堵劑實施效果

2.3暫堵酸化技術措施效果

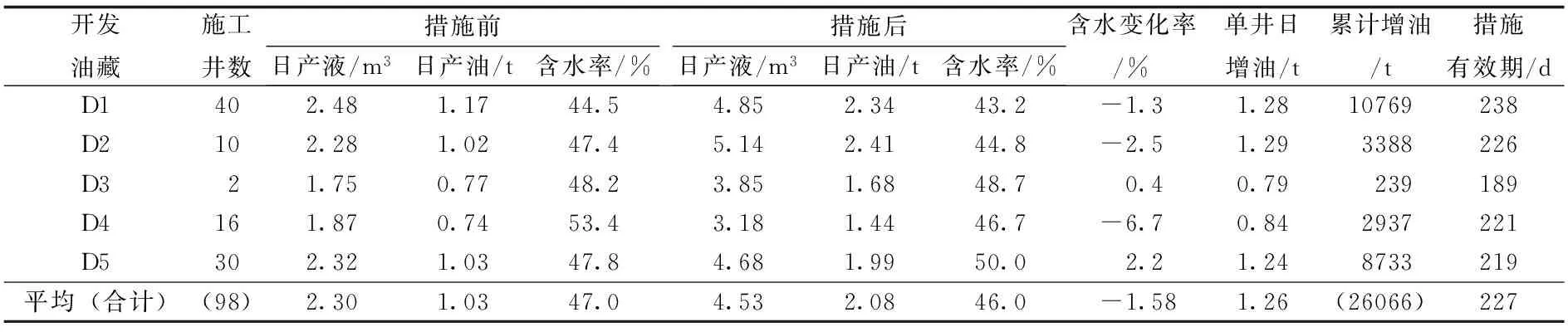

2015年在靖吳油區實施“分濃度,組合粒徑”多輪次暫堵酸化98口井,措施后綜合含水率保持穩定,平均單井日增油1.26t,累計增油2.6×104t,有效期平均227d,實施情況良好,如表4所示。

表4 暫堵酸化實施效果

3 分層暫堵酸化技術

3.1分層暫堵酸化技術原理

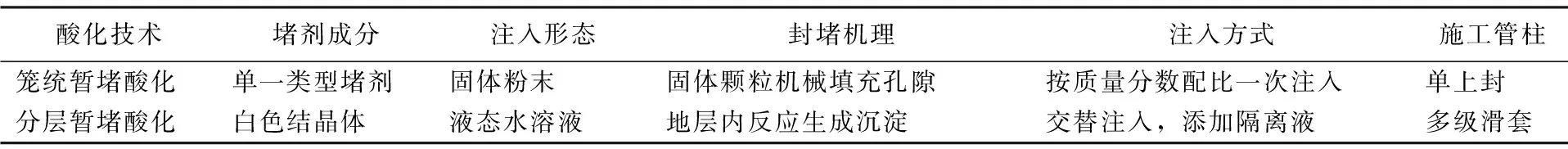

D3、D5油藏為多層系開發油藏,開發層系為三疊系長61、長62儲層。受儲層縱向非均質性或污染程度的差異,籠統暫堵酸化無法實現堵劑和酸液在地層的均勻分布,不能有效解除層間矛盾。分層暫堵酸化, 采用“雙液法”注入方式,利用苯甲酸鈉溶液與酸在地層反應生成苯甲酸暫堵劑,既保證了施工管柱安全,又實現了層內暫堵。分層暫堵酸化與常規暫堵酸化技術原理如表5所示。

表5 分層暫堵酸化與常規暫堵酸化技術原理

3.2分層酸化堵劑室內評價

3.2.1堵劑溶解性

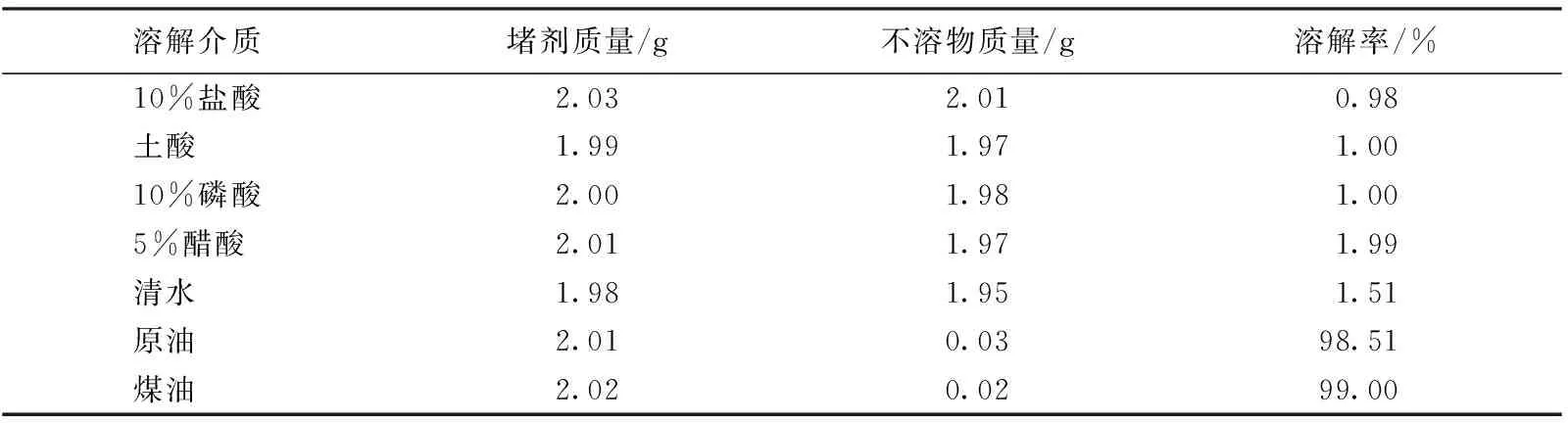

分層酸化堵劑苯甲酸鈉具有不溶于酸、不溶于水、易溶于原油等有機質的特點。在不同介質中的溶解性如表6所示。取約2g堵劑,分別溶解在鹽酸、土酸、磷酸、醋酸、清水、原油、煤油中,在原油和煤油中的溶解率最高,達到98.51%以上,在酸和水中幾乎不溶。證明分層酸化堵劑具有油溶性特點,不會堵塞油流通道,也不會對地層造成永久性損害。

表6 分層酸化堵劑在不同介質中的溶解性結果

注:表格中的百分數均為質量分數。

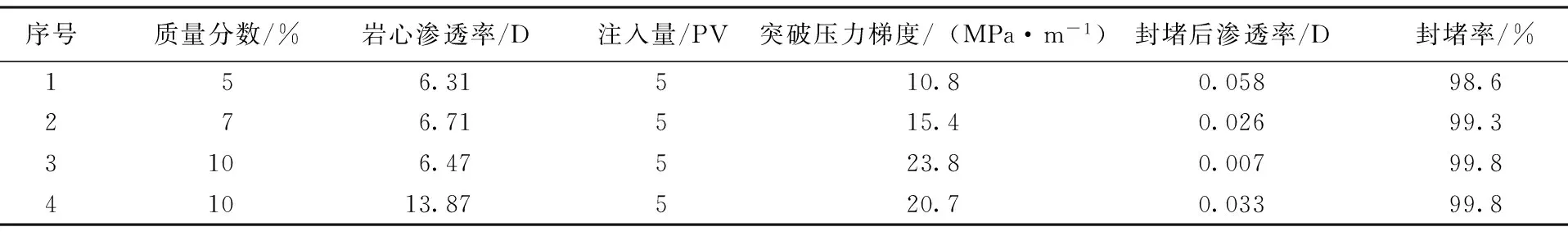

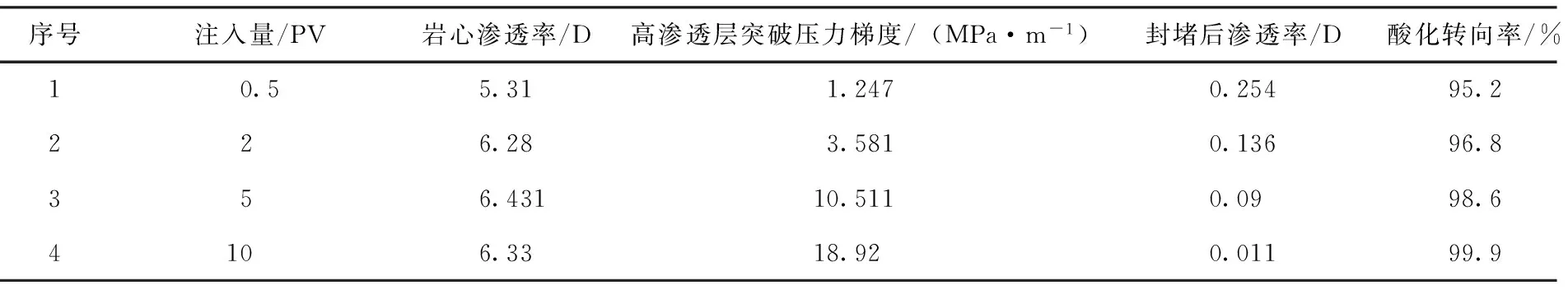

3.2.2堵劑封堵效果

分層酸化堵劑的封堵效果試驗分2部分,一是堵劑質量分數對封堵效果的影響,二是堵劑注入量對封堵效果的影響。首先選取4塊巖心,注入4種相同注入量不同質量分數的暫堵劑,觀察突破壓力并計算巖心封堵率;再選取不同滲透率的4塊巖心,注入4種相同質量分數不同注入量的暫堵劑,觀察突破壓力并計算酸液轉向率。試驗結果如表7、8所示,分層酸化堵劑注入質量分數越大,封堵效果越好;暫堵劑質量分數相同時,隨地層滲透率增加,分層酸化堵劑注入量越多,封堵效果越好。

表7 分層酸化堵劑質量分數對封堵效果的影響

表8 分層酸化暫堵劑注入量對封堵效果的影響

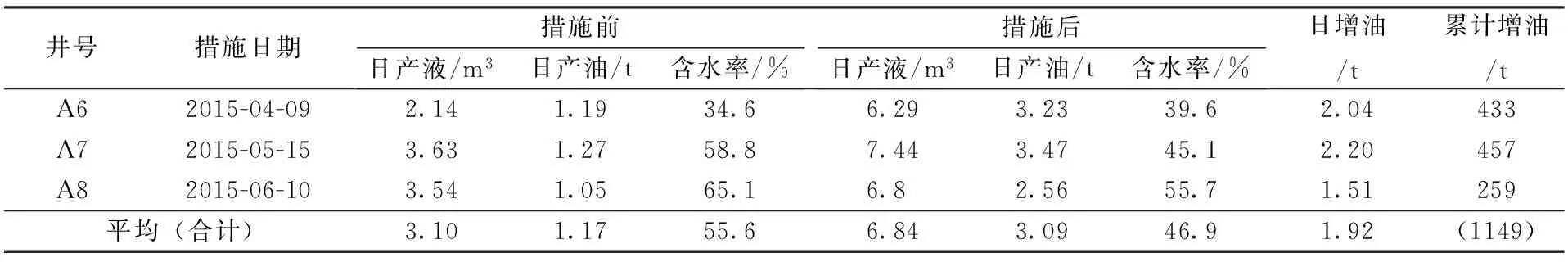

3.3分層暫堵酸化技術措施效果

在D3油藏選取A6、A7、A8這3口井開展分層暫堵酸化技術試驗。3口井開發層系為長61、長62油層,均采用合采方式開采;3口井平均單層苯甲酸鈉用量為1.0t,單層酸液用量為8.5m3,擠入苯甲酸鈉過程中,施工壓力由8.5MPa上升至12.7MPa,升壓幅度明顯,證明地層高滲層被有效封堵。措施后平均單井日增油1.92t,措施后含水率由55.6%下降至46.9%,累計增油1148t。

表9 分層暫堵酸化實施效果表

4 結論與建議

1)添加了膠束劑、互溶劑和抗酸渣劑的酸液在一定程度上解決了靖吳油區酸化后含水率上升幅度大、措施效果逐年變差的困境,是解除中高含水期油藏近井地帶地層堵塞的有效手段之一。

2)通過對暫堵劑的用量、濃度、注入方式、粒徑等參數的優化,有效控制了措施后油井含水上升幅度,提高了措施增油量,對油田開發起到了積極作用。

3)對中高含水期油井采用“加大暫堵劑量、減小酸量”的“堵水酸化”工藝將逐步替代“暫堵酸化”措施工藝,從而有效封堵地層高滲層、改善產液剖面,實現控水增油。但該工藝沒有具體的施工參數做指導,目前只能根據現場施工經驗來確定暫堵劑與酸液用量,下步仍需不斷探索不同油藏暫堵劑用量與酸液強度參數。

4)分層暫堵酸化解決了分層開發油井籠統暫堵酸化的弊端,在確保施工管柱安全的前提下實現了分層暫堵;液態暫堵劑在分層暫堵酸化施工中具有較好的適應性,有效緩解了分層系開發油藏的層間矛盾,達到控水增油的目的。

[1]肖曾利,庫爾班,王小梅,等.暫堵酸化技術在低滲、非均質油藏中的應用[J].石油天然氣學報(江漢石油學院學報),2008,30(2):291~293.

[2]張寧利,李曉明,張紅崗,等.暫堵+多氫酸+負壓返排酸化在低滲透油藏的應用及效果分析[J].石油化工應用,2012,31(9):43~47.

[3]趙立強,鄒洪嵐,黃開林.暫堵酸化工藝技術及其應用[J].鉆采工藝與儲備,1998,18(2):49~52.

[4]陸小兵,李磊,李年銀,等.高壓欠注井連續注入酸化工藝技術研究及應用[J].長江大學學報(自科版),2015,12(11):61~65.

[5]羅躍,張煜,楊祖國,等.長慶低滲油藏暫堵酸化技術研究[J].石油與天然氣化工,2008,37(3):229~232.

[編輯]帥群

2015-12-19

樊勇杰(1983-),男,工程師,現主要從事油氣田增產增注方向的科研和管理工作,fyj_cq@petrochina.com.cn。

TE357

A

1673-1409(2016)29-0049-06

[引著格式]樊勇杰,周長順,張紅崗,等.靖吳油區中高含水區塊控水增油技術研究與應用[J].長江大學學報(自科版),2016,13(29):49~54.