鋼筋數控加工技術的應用

□文/李明 許銀鳳 胡杭 王芳

鋼筋數控加工技術的應用

□文/李明 許銀鳳 胡杭 王芳

某商業綜合體工程,業態較多,結構形式復雜,混凝土梁、柱截面型號多,相同柱截面的配筋也不盡相同,造成梁柱箍筋型號多,數量大,對鋼筋的加工造成極大的壓力,故鋼筋的加工是主體階段按計劃完成工期的關鍵;鋼筋數控加工可以很好地保證了鋼筋加工質量、鋼筋供給、安全文明施工等。

鋼筋;數控;加工

1 工程概況

某商業綜合體規劃用地面積約19.25 hm2,總建筑面積約36.96萬m2,其中地上面積34.25萬m2,地下面積2.71萬m2,包含商業、室內滑雪場、室內滑冰場、電影樂園、停車樓等業態。

不同業態,設計荷載也不相同,故梁柱的型號相對較多,最大柱截面為1 800 mm×1 800 mm,最大梁截面700 m×3 500 mm,同截面的梁柱,因其位置及上部施工功能不同其配筋也不盡相同,故造成鋼筋種類多,箍筋的樣式多,鋼筋質量多達3萬t,鋼筋加工為主體施工的重點。

2 鋼筋數控加工選擇

因鋼筋數量多、體量大,給鋼筋加工帶來極大的難題。傳統手工加工的鋼材生產加工模式,使得鋼筋加工存在機械化程度低、生產效率低、勞動強度大、加工質量和時間進度難以控制、材料和能源浪費高、加工成本高、安全隱患多、占地大、噪聲大。

鋼筋數控加工的優勢在于它是一種高效且整體的施工理念。它的先進性在于大量引入了平行作業、機械化施工,從而大大地縮短了工期,符合企業節能減排,轉型發展的必然要求。鋼筋集中加工施工并沒有徹底顛覆傳統施工理念,而是把它進行了優化。因此,鋼筋集中加工施工在很大程度上依賴于發達的制造技術、加工技術與信息技術。同時,由于鋼筋集中加工設施投入及其利潤需求的制約,其一般適用于生產規模大、標準要求高的中大型工程。

3 鋼筋數控加工原理

鋼筋加工包括鋼筋的調直、切斷、彎曲等,在數控鋼筋加工過程中,數控鋼筋加工機可以對鋼筋進行調直、切斷、彎曲一等系列鋼筋加工作業。數控鋼筋彎箍機是由4部分組成:一是鋼筋的進給部;二是校直部分;三是扭頭及切斷部分;最后是計算機控制部分。前兩部分由一組伺服電機系統驅動,第三部分由另一組伺服電機系統驅動。這4部分組成了一個有機整體,是高度機電一體化的產品。

3.1機械部分

數控鋼筋彎箍機的機械部分由3部分組成。

首先是鋼筋的水平校直部分,這部分的主要功能是使彎曲的鋼筋在一組主從動輪之間穿過,利用主從動輪之間的相互壓力使鋼筋在水平方向得以校直;其次是鋼筋的垂直校直部分,其方法與水平校直相同;最后進行鋼筋成型及切斷部分的設計,這部分的主要功能是將鋼筋加工成型及切斷。

鋼筋由兩組主從動輪引入加工機,經過水平校直、垂直校直后,在扭頭部分加工成型。兩組主動輪之間由鏈輪連接,計量輪與光電編碼器相連將鋼筋進給的位移信息反饋給控制系統,同時扭頭與角度傳感器連接將扭轉角度信息反饋給控制系統。

3.1.1鋼筋進給部分

鋼筋通常由圓盤的形式存放。在數控鋼筋彎箍機中,鋼筋的進給和校直是同時完成的。兩組動輪將鋼筋由外部帶入并同時進行水平校直。其中第二組動輪由伺服電動機經過中間傳動機構直接帶動,第一組動輪與第二組動輪之間由鏈輪進行連接,第二組動輪轉動時同時用鏈輪帶動第一組輪轉動,這樣就可以實現將鋼筋進給的任務。

3.1.2扭頭與切斷部分

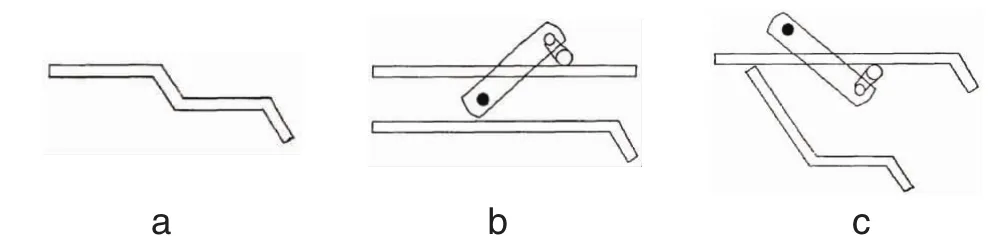

扭頭是鋼筋加工的關鏈部分,鋼筋最終加工成型是由扭頭部分完成的。鋼筋彎曲的扭頭是裝在一個可活動盤上的,這個盤由兩部分組成:一部分是處在盤一端的扭爪,鋼筋的加工成型是通過扭爪對鋼筋施加作用力來完成的。另一部分是軸心部分,扭爪在運動時是圍繞軸心進行的。通過圖所示的需加工的鋼筋形狀對扭頭的運動進行說明。

圖1 a為設計加工鋼筋制品,這種加工形狀在鋼筋加工中屬于比較復雜的,因為它涉及到扭頭的反轉問題。圖1b通過扭爪與鋼筋的相互作用力將鋼筋扭為圖中的形狀。為將鋼筋加工為圖1a的形狀,扭爪必須轉到鋼筋的下方對鋼筋進行彎曲,這個過程是通過可活動盤的運動來實現的。具體過程:活動盤朝垂直紙面向里移動,這主要是為防止活動盤作上下運動時與鋼筋發生接觸;活動盤向上運動直至整個活動盤處于鋼筋的上方;活動盤朝垂直紙面向外移動;活動盤轉動,此時軸心處于鋼筋的上方,而扭爪在鋼筋的下方。完成上述步驟后,就可以進行鋼筋向上彎曲的加工,鋼筋就被彎曲為圖1c中的形狀。最后采用同樣的方法將扭爪恢復圖b中的位置,再完成一次圖1b中的加工就可以得到鋼筋制品。在整個加工過程中,扭爪始終圍繞軸心運動。

切斷刀頭位于扭頭部分之前。當一個產品加工結束時,工控機發出信號使電液閥開啟以驅動刀頭運動切斷鋼筋。

圖1 設計加工鋼筋制品

3.2控制部分

數控鋼筋彎箍機采用兩組伺服系統,一組用來控制鋼筋的校直和進給,另一組用來控制扭頭的運動。伺服系統中伺服驅動器采用工業控制機對伺服驅動器進行控制。采用C語言及VISUALBASIC進行程序設計,依據伺服驅動器的數模轉化關系進行程序設計,控制部分的重點是如何實現對鋼筋進給位移及鋼筋彎曲角度的控制。控制系統需要完成兩方面的控制,首先控制鋼筋的進給長度使其達到加工要求,這部分通過旋轉編碼器反饋的位移信息由一組閉環控制完成;其次對扭頭的加工角度進行控制,一次扭轉就達到加工設計角度是有困難的,因此由角度傳感器傳送的角度信息利用另一組閉環控制系統完成對角度的控制。

4 鋼筋數控加工效益分析

鋼筋數控加工對于施工成本的降低主要體現在4個方面,見表1。

表1 經濟效益分析

與鋼筋手工加工施工相比,鋼筋數控加工將以往多個工點的分散加工轉為數控集中加工,節省了大量的施工臨時用地,從而可以節省場地建設費用的投入,降低施工成本。

一個數控集中加工廠的設置取代多個加工點,相應的設備投入必然減少,從而減小施工成本。

從鋼筋加工損耗率看,手工加工由于沒有進行統一的安排,分散的鋼筋加工損耗一般在2%~3%,有的甚至更高。而采用鋼筋數控集中加工,損耗一般在1.5%左右,甚至更低。

另外鋼筋制作工費也會相應降低。由于鋼筋數控集中加工生產任務量加大,其總的成本必然降低。鋼筋數控集中加工總成本約為240 元/t,手工分散加工總成本約260 元/t。

分散加工轉為集中加工可節省大量的施工用電設施,從而可以節省臨時用電

5 結語

對于鋼筋需求量大、工期緊的工程,鋼筋數控加工,可以較好地解決鋼筋加工速度不足制約現場施工進度的矛盾,同時節約施工成本,提高了鋼筋加工精度、減少勞動力投入,節約現場施工用地。

□許銀鳳、胡杭、王芳/中建二局第四建筑工程有限公司。

TU649

C

1OO8-3197(2O16)O1-3O-O2

2O15-O7-O9

李明/男,1985年出生,工程師,中建二局第四建筑工程有限公司,從事工程技術營理工作。

□DOI編碼:1O.3969/j.issn.1OO8-3197.2O16.O1.O11