關于某鍋爐水冷壁管爆管的失效分析

曹海兵,劉世剛

(1.中廣核工程有限公司設備采購與成套中心,廣東深圳518124;2.國電科學技術研究院,湖北武漢430000)

關于某鍋爐水冷壁管爆管的失效分析

曹海兵1,劉世剛2

(1.中廣核工程有限公司設備采購與成套中心,廣東深圳518124;2.國電科學技術研究院,湖北武漢430000)

在火力發電廠中,水冷壁爆管現象時有發生,對發電機組造成很大的影響,也給業主單位造成很大的經濟損失。采用宏觀檢查、金相顯微組織分析、顯微硬度測試等方法,對某電廠一超超臨界鍋爐水冷壁爆管原因進行了調查分析。分析結果表明:這次爆管是由于水冷壁向火側局部嚴重超溫造成的。給后續類似工程問題的分析提供了參考。

超超臨界鍋爐;水冷壁;爆管;失效分析

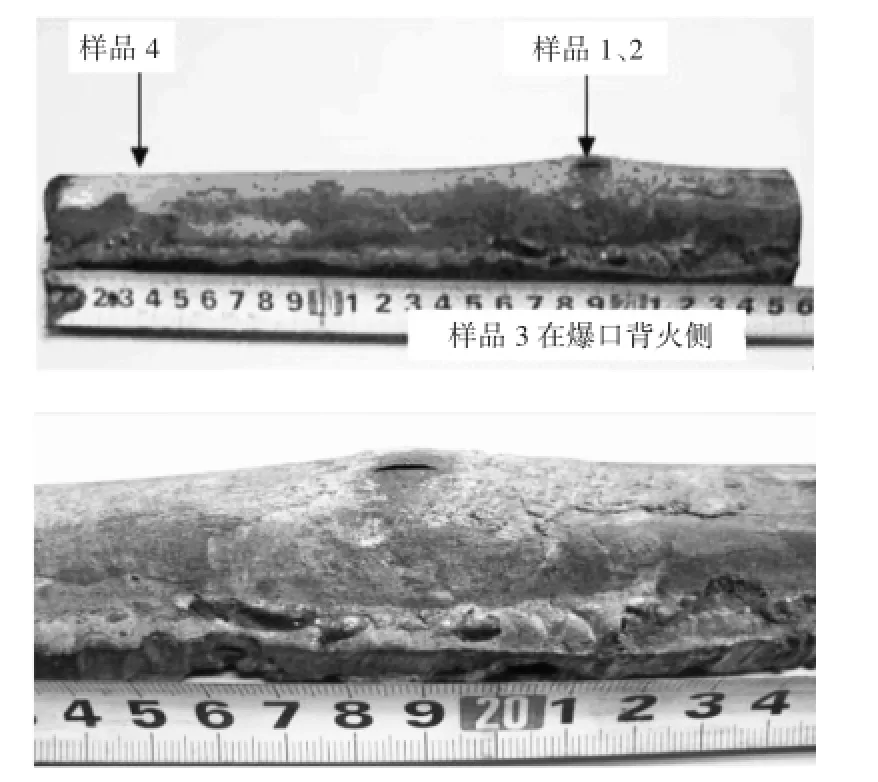

某火力發電廠一新建爐為超臨界參數660 MW直流鍋爐,在進行168試驗時,現場出現泄漏現象。經檢查發現,泄漏位于鍋爐左側水冷壁50 m左右位置吹灰器孔彎頭下方。機組繼續運行,停機后對泄漏位置進行檢查,發現4個爆口。位于鍋爐的左側,從前往后數第210根水冷壁管。對該管(Φ31.8×8.5 mm,15CrMo)取樣進行分析,取樣點宏觀形貌如圖1所示。

圖1 爆口管段宏觀照片及取樣位置圖

1 爆管的宏觀檢查

經對爆管進行宏觀檢查,在管的向火側發現爆口,外觀觀察到有明顯氧化膜,斷口出現撕裂狀。對爆口進行測量,爆口長約10 mm,寬約1.5 mm;脹粗直徑最大值約41 mm.經計算,脹粗量為27.6%,管子脹粗明顯[1]。

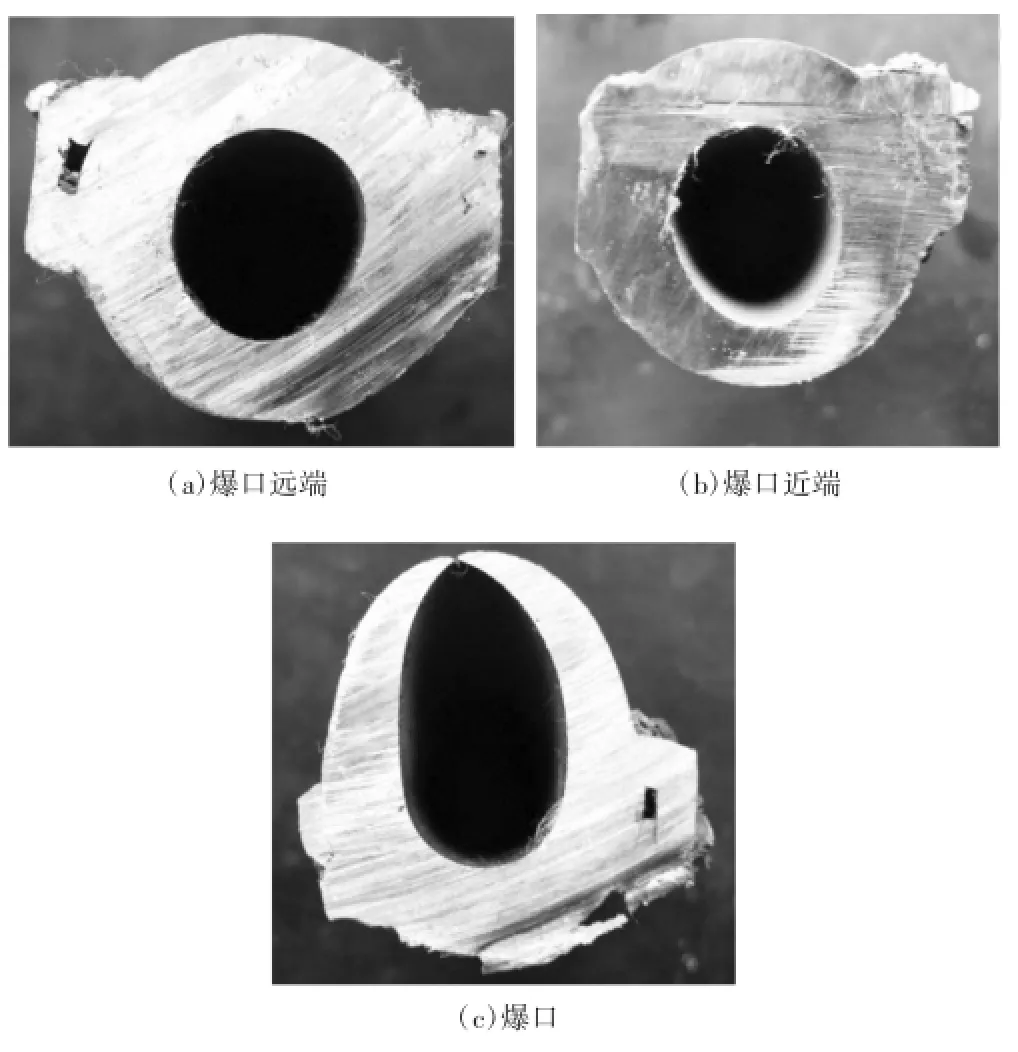

從圖2可見,爆口兩端截面的橢圓度較大,爆口處的管壁壁厚明顯減薄。以爆口為基準,管樣距離較近的定為近端,距離較遠的定為遠端。經過測量,近端和遠端的管徑、壁厚最大值、壁厚最小值分別為34.1 mm/32.7 mm、8.8 mm/8.3 mm、6.4 mm/6.9 mm.

圖2 爆口管樣兩端及橫截面圖片

2 爆管的微觀檢查

為進一步分析爆管的具體原因,切割管段,選取試樣進行微觀檢查分析。選取4個樣品,取樣位置見圖1所示。經切割、鑲嵌、磨樣、拋光并用4%硝酸酒精腐蝕,在DMI-3000M型金相顯微鏡上進行金相組織觀察[2]。

2.1樣品1

樣品1是爆口橫截面,金相組織為鐵素體+珠光體+貝氏體,觀察發現該截面的晶粒沿壁厚減薄方向有明顯拉長。測量發現,內部氧化膜最大厚度約113 μm(見圖3)。爆口尖端截面有連接成微裂紋的蠕變孔洞,最長一條約109 μm(見圖4)。

圖3 爆口橫截面的內壁氧化膜

圖4 爆口尖端橫截面的組織形貌

2.2樣品2

樣品2是爆口縱截面,金相組織為鐵素體+珠光體+貝氏體,觀察發現晶粒存在變形,如圖5所示。截面內壁氧化膜最大厚度約210 μm,如圖6所示。

圖5 爆口縱截面組織形貌

圖6 爆口縱截面內壁氧化膜

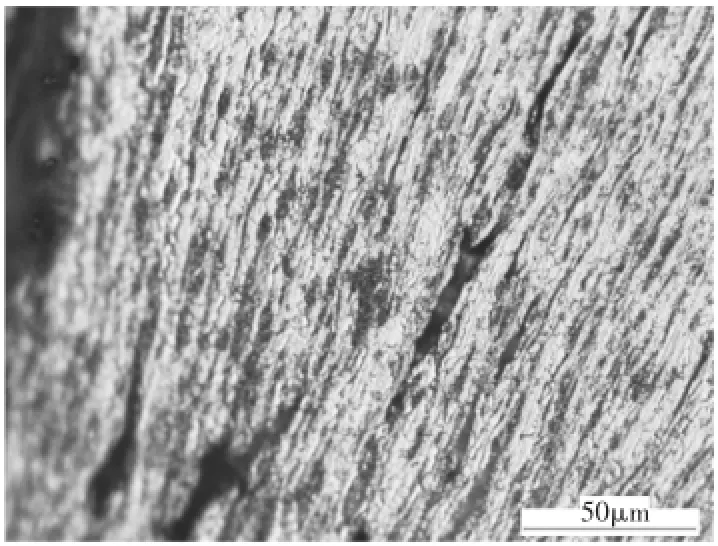

2.3樣品3

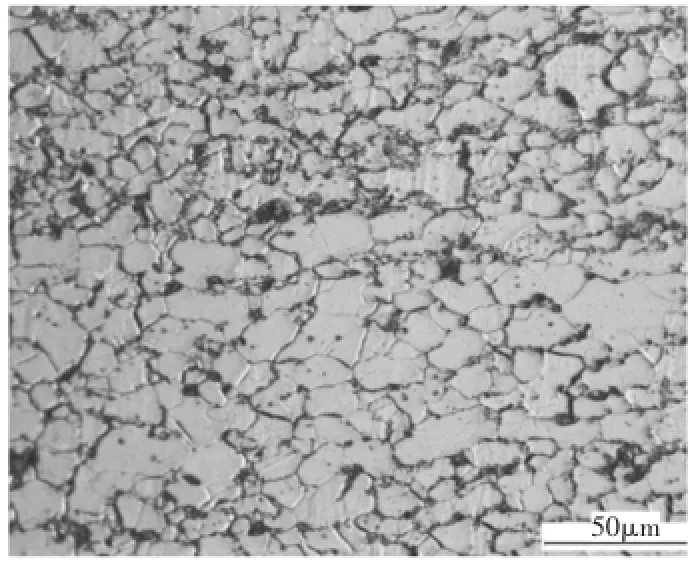

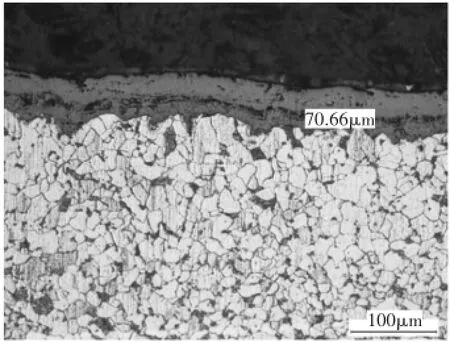

樣品3是爆口的背火側橫截面,心部金相組織為鐵素體+回火貝氏體(圖7)。內壁氧化膜最大厚度約70 μm(圖8)。

圖7 爆口背火側橫截面形貌

圖8 爆口背火側橫截面內壁氧化膜

2.4樣品4

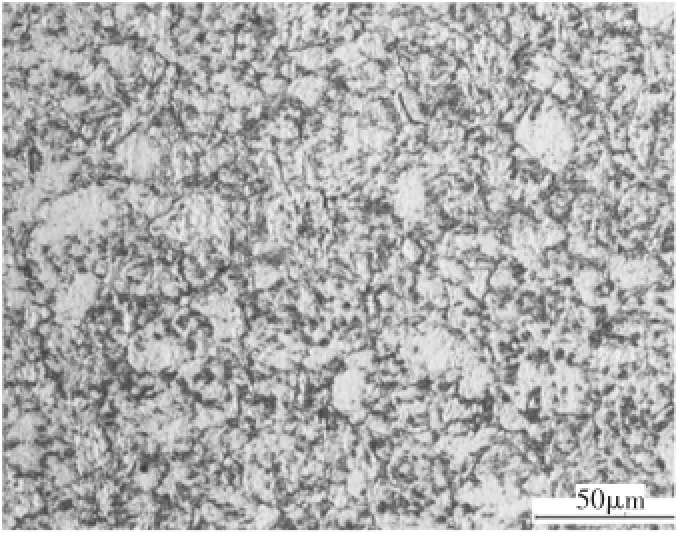

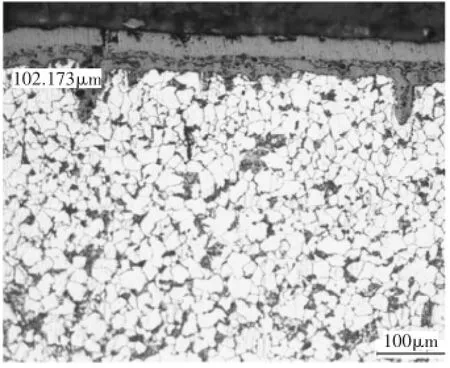

在距爆口邊界約138 mm位置的向火側橫截面選取樣品4,金相觀察顯示可看出心部金相組織為鐵素體+回火貝氏體(圖9)。內壁氧化膜最大厚度約103 μm(圖10),表層金相組織:鐵素體+珠光體。

圖10 向火側橫截面內壁氧化膜

3 樣品顯微硬度測試

在Wolpert 401MVD型維氏硬度計上對樣品3和樣品4進行顯微硬度測試(載荷200 g,保荷10 s),結果如表1所示[3]。由表1可以看出,樣品3和樣品4的硬度值均標準的控制范圍內。

*DL/T 438-2009《火力發電廠金屬技術監督規程》。

4 結束語

綜合上述分析結果,可以得出:

(1)這次爆管的主要原因,是水冷壁向火側局部嚴重超溫。

(2)管段爆管位置向火側出現明顯的脹粗,一是因為向火側超溫嚴重,二是因為向火側可自由膨脹。

(3)在爆口尖端附近發現較多蠕變裂紋,而在其他位置的試樣上均未發現,這表明蠕變孔洞應是爆管后未停機,繼續運行造成的。

[1]馮文吉,耿進鋒.電站鍋爐水冷壁爆管失效分析[J].金屬熱處理,2009,(6):104-107.

[2]胡平,林介東,鐘萬里,等.沙角C電廠3號鍋爐水冷壁管爆管原因分析[J].廣東電力,2005,(1):55-58.

[3]林少文,胡平,鐘萬里,等.廣州發電廠5號鍋爐水冷壁爆管原因分析[J].廣東電力,2002,(3):24-27.

Failure Analysis on the Tube Bursting of Water Wall Tube of Boiler

CAO Hai-bing1,LIU Shi-gang2

(1.Business Sourcing Subdivision China Nuclear Power Engineering Co.,Ltd,Shenzhen Guangdong 518124,China;2.Guodian Science and Technology Reaearch Institute,Wuhan Hubei 43000,China)

Tube bursting occurs frequently in thermal power plant,which makes great effect on generator units and huge economic damage for the owner.The use of macro-examination,metallographic microstructure analysis and hardness testing methods,the reason of the tube bursting of water wall tube used in an ultra supercritical boiler of a power plant was analyzed.The results show that the bursting is due to the fire side of water wall tube is severe local overheating.This analysis could give a reference to similar problem.

ultra-supercritical boiler;water wall tube;tube bursting;failure analysis

TK228

A

1672-545X(2016)08-0208-03

2016-05-11

曹海兵(1984-),男,廣東韶關人,工程師,工學碩士,從事核電設備質量管理。