基于ANSYS的制動鼓熱應力耦合仿真分析

楊仁華,王仁磊

(西華大學汽車與交通學院,四川成都610039)

基于ANSYS的制動鼓熱應力耦合仿真分析

楊仁華,王仁磊

(西華大學汽車與交通學院,四川成都610039)

運用ANSYS技術對汽車制動器制動鼓進行了持續制動溫度分布仿真分析,分別對制動鼓在結構載荷作用下、熱載荷作用下及熱載荷與結構載荷作用下進行了仿真分析,并對結果進行了對比,在相同條件下,雙載同時作用下制動鼓產生的最大應力比單獨載荷作用下要大得多,為制動鼓設計提供了一種工程方法。

制動鼓;有限元;仿真;建模

制動鼓作為汽車鼓式制動器的關鍵零件,在高速緊急制動情況下制動鼓的性能性能直接影響著制動器的工作性能,在制動鼓與制動蹄片摩擦的地方短時間內吸收整車動能,并將其轉化為熱能使整個制動鼓溫度升高,若是連續制動會出現制動熱衰退現象,導致制動鼓強度在熱應力作用下大大降低。本文通過ANSYS軟件對下長坡持續制動工況下的熱應力耦合分析,以分析制動鼓在在結構載荷與熱作用下制動鼓的強度。

1 分析模型的建立

(1)將制動鼓在CATIA中所建的三維模型,轉存為.IGS格式,導入solidworks中進行模型的修整,并使用分割線分割出制動鼓內表面蹄片作用區域,再轉存為.x_t文件,以便導入ANSYS workbench中分析。

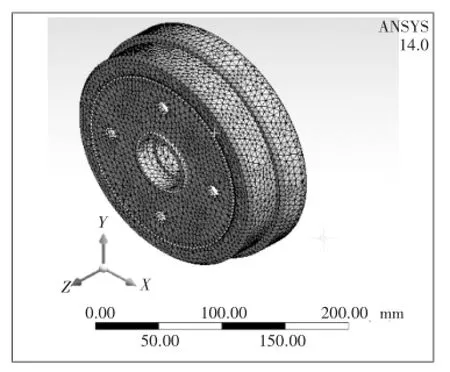

(2)定義制動鼓材料為灰鑄鐵,并劃分網格如圖1所示。

圖1 制動鼓網格劃分圖

2 制動鼓熱應力耦合仿真分析

2.1制動鼓受熱溫度升高計算

假設整車在最大速度為50 km/h時制動,當速度達到20 km/h時放開繼續下坡,當速度上升到50 km/ h時再次制動將速度降到20 km/h,這樣連續制動20次,計算出消耗的總熱量,進而計算出制動鼓平均溫度的升高。由于在下坡過程中,輪胎與地面摩擦以及傳動系工作過程中會損失能量,同時制動鼓受熱也會散失熱量,要想精確計算能量的消耗是相當困難的,所以假設所有能量損失為10%.

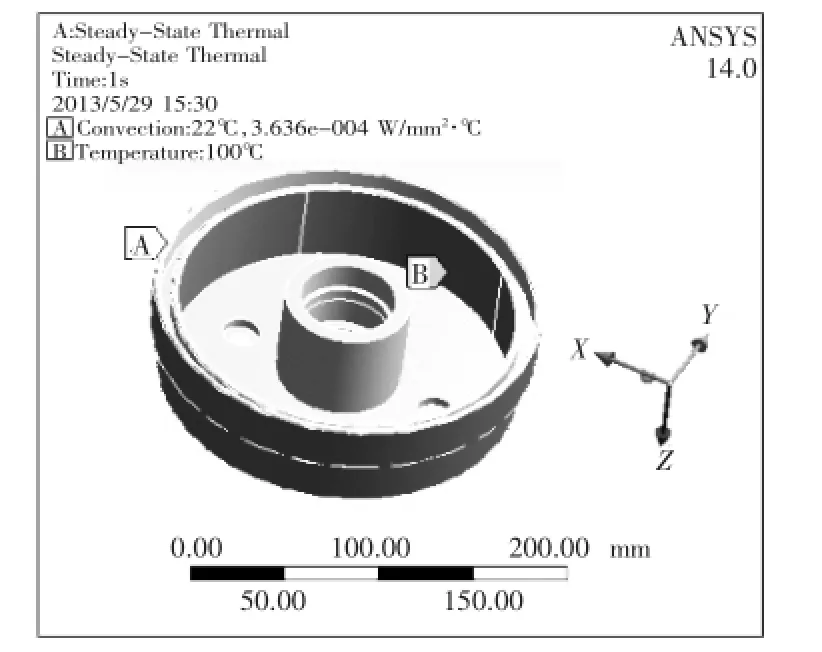

整車制動20次從50 km/h制動減速到20 km/h時,損失的動能為

式中:m為整車質量;v1為制動初速度;v2為制動末速度。

損失后剩下的熱量=1 053 240×0.9=947 916 J

單個后輪制動鼓獲得的熱量:

平均溫度計算:

式中:Q為單個鼓制動獲得的熱量;C為制動鼓材料比熱C=482 J/(kg.K);M為制動鼓質量M=4 kg;△T為制動鼓升高溫度。

制動鼓在摩擦熱的作用下溫度升高并不均勻,內表面是產生熱的地方,相對其他地方溫度要高得多,制動鼓內表面與摩擦片接觸處的溫度最高,故考慮一溫度系數,最高溫度上升到100℃,根據這一溫度來進行熱應力耦合的仿真。

2.2制動鼓溫度分布分析

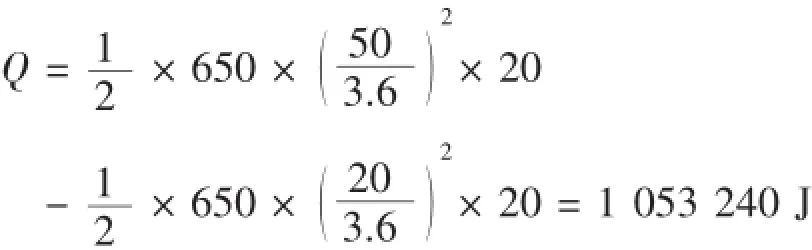

對制動鼓進行受熱分析,在制動鼓與制動蹄摩擦出施加最高溫度100℃,通過計算得到外表面換熱系數為363.6 W/m2·K.加載方式如圖2所示。

圖2 制動鼓熱載荷施加圖

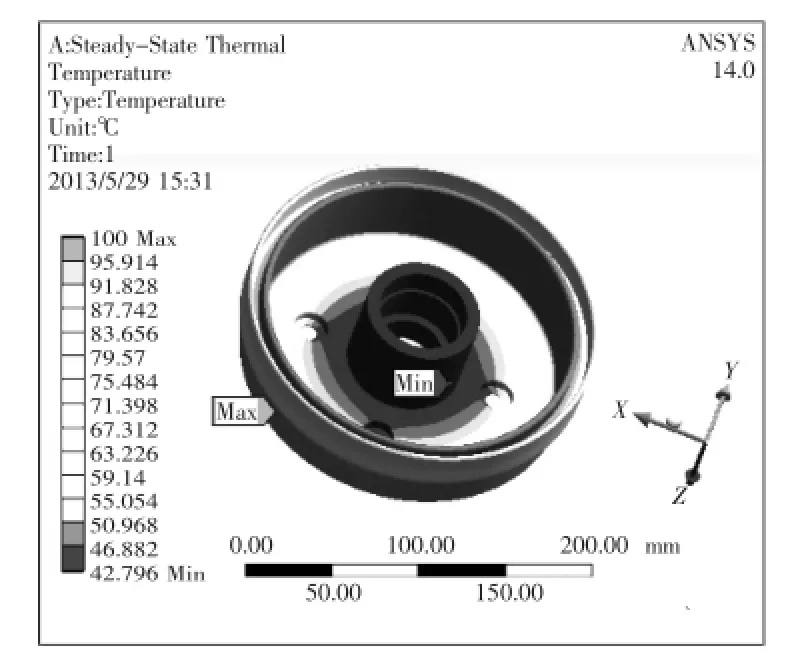

通過ANSYS運算得到溫度分布云圖如圖3所示。可知,溫度分布最高處為制動鼓摩擦生熱處,最低溫度在制動鼓中心處為42.8℃.制動鼓摩擦生熱處直接與外表面接觸,熱傳遞向外較快,制動鼓中心則傳遞較慢[1-2]。

圖3 制動鼓溫度分布云圖

2.3熱應力仿真分析

進行制動鼓在無機械載荷狀態下的應力耦合。直接將已生成的熱分析文件導入結構靜力學模塊分析求解,得到結果如圖4所示。通過云圖可知在安裝車輪螺栓處出現最大應力47.4 MPa,總變形量極小。

圖4 熱應力與變形云圖

2.4熱應力耦合仿真分析

將已生成的熱分析文件導入結構靜力學模塊分析,在制動鼓與與車輪連接的地方施加螺栓圓柱約束,制動鼓中心安裝軸承地方施加切向自由的軸承約束,制動鼓內表面摩擦生熱處領蹄作用區域施加最大壓力1.14 MPa,從蹄作用區域施加0.46 MPa最大應力,并在制動鼓內表面施加201 N·m的扭矩(注意扭矩施加方向,要保證使領蹄產生增勢作用)。加載情況如圖5所示。制動蹄熱-應力耦合分析應力云圖如圖6所示[3]、制動蹄熱-應力耦合分析總變形云圖如圖7所示。

圖5 制動鼓加載圖

圖6 制動蹄熱-應力耦合分析應力云圖

圖7 制動蹄熱應力耦合總變形云圖

通過結果可以看出在領蹄一側與螺栓連接處出現了最大應力285 MPa,同時在制動鼓領蹄受壓處出現了最大變形0.26 mm,該側承受較大壓力,仿真結果符合事實,相對準確。

3 制動鼓結構載荷仿真分析

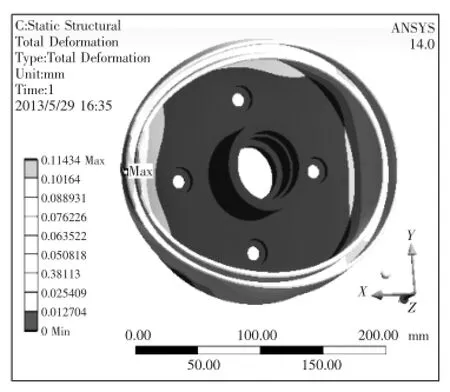

為了闡明熱-應力耦合分析的重要性,還進行了制動鼓在不受熱狀態下的靜力結構分析。為了保證其它因素影響結果的對比,網格劃分與機械載荷加載一致,在這里就不一一贅述。分析結果如圖8、圖9所示。

圖8 制動鼓靜力結構分析等效應力云圖

圖9 制動鼓靜力結構分析總變形云圖

由圖可知,最大應力140 MPa,仍然出現在領蹄一側與車輪螺栓連接的地方,最大變形量0.11 mm,也出現在領蹄一側受壓處。

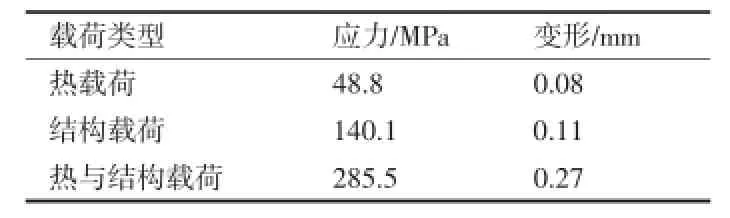

4 制動鼓仿真分析結果對比

分析結果對比如表1所示。仿真熱應力耦合得到最大等效應力為285.5 MPa小于鑄鐵材料許用應力300 MPa,制動鼓設計完全滿足使用。通過表格對比,制動鼓在單一的結構載荷或受熱載荷情況下等效應力都較小,但是實際工況是熱、結構載荷并存,所以必須進行熱應力耦合仿真。

表1 分析結果對比

5 結束語

通過對制動鼓在持續制動工況下進行了溫度場的數值模擬,得到了有關的溫度場云圖,并對制動鼓進行了熱應力分析與對比,對制動鼓的設計提供了優化依據,本文為汽車制動鼓設計提供了一種工程分析方法,也為制動鼓改進設計奠定了基礎。

[1]趙文杰,吳濤,徐延海,等.基于ANSYS的汽車制動盤溫度場仿真分析[J].西華大學學報(自然科學版),2012,31(2):31-34.

[2]何海浪,郭瀟然,田順.基于ANSYS的FSAE賽車制動盤瞬態熱分析[J].公路與汽運,2013,(5):28-30.

[3]吳婧斯,萬里翔,張新.緊急制動工況下汽車盤式制動器溫度場和熱應力場仿真分析[J].北京汽車,2010,(6):30-33.

Thermal Stress Coupling Simulation Analysis of Brake Drum based on ANSYS

YANG Ren-hua,WANG Ren-lei

(School of Automobile and Traffic,Xihua University,Chengdu Sichuan 610039,China)

In this paper,using the ANSYS technology of automobile brake drum of the continuous brake temperature distribution simulation analysis,respectively of brake drum under the structure load,thermal load and thermal load and the structure loads of simulation analysis and the results were compared,under the same condition,the double load under the simultaneous action of the brake drum of the maximum stress ratio under the action of loads separately to much larger and provides an engineering method of the brake drum design.

brake drum;finite element;simulation;modeling

U463.5

A

1672-545X(2016)08-0017-03

2016-05-03

楊仁華(1962-),男,四川蓬溪人,碩士,副教授,從事汽車計算機輔助設計與汽車計算機輔助工程研究。