鋼軌探傷車探傷作業系統自主化研究

楊國濤

(中國鐵路總公司科技管理部,北京100844)

鋼軌探傷車探傷作業系統自主化研究

楊國濤

(中國鐵路總公司科技管理部,北京100844)

在鋼軌探傷車長期應用過程中發現,探傷作業系統探輪更換困難,在數據量大時上位機會死機,探輪對中狀態受鐵屑、鋼軌磨耗影響較大,對螺孔裂紋存在漏報現象。針對這些問題,設計了大操作空間的探輪承載機構,采用基于PXI總線的超聲檢測子系統及探輪激光對中方式研制了自主化探傷作業系統。為驗證該系統的效果,進行了標定線試驗和實際線路對比試驗。試驗結果表明:自主化探傷作業系統探輪更換容易,試驗中未發現死機現象,探輪對中狀態不受鐵屑及水的影響,提高了傷損檢出率。

鋼軌;超聲波;探傷;PXI總線;激光對中

鋼軌探傷車可對在役鋼軌內部傷損進行檢測,最高檢測速度達80 km/h,檢測效率高,對保障鐵路行車安全發揮了越來越大的作用[1]。鋼軌探傷車由檢測車和動力車組成。探輪安裝在檢測車的前轉向架上,每側安裝3個探輪,探輪對中使用電磁對中,采用SYS-1900超聲檢測系統完成超聲發射接收控制、超聲信號處理、傷損的B型顯示和智能識別,數據傳輸采用VME總線。

隨著鋼軌探傷車的應用時間越來越長,積累了許多探傷車應用經驗[2-3],但也發現探傷作業系統(以下簡稱既有系統)存在下列不足:①探輪更換困難,受探輪承載機構限制,操作人員必須躺下且單手操作;②超聲檢測系統在超聲波回波信號數據量大時,存在死機現象,導致區段漏檢;③電磁對中效果容易受到線路上鐵屑及耦合水影響,直接影響了傷損檢出率。

為克服上述不足,在自主化超聲波檢測系統關鍵技術[4-6]研究的基礎上,開展了鋼軌探傷車探傷作業系統自主化(以下簡稱自主化系統)研究。

1 自主化系統總體結構

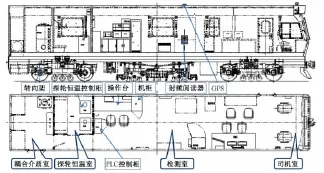

自主化系統總體結構如圖1所示。在檢測車后轉向架上設計并安裝大操作空間的探輪承載機構和探輪對中子系統。車內包括超聲檢測系統機柜、操作臺、PLC控制柜、探輪恒溫控制柜、里程定位設備GPS和射頻閱讀器。

圖1 自主化系統總體結構

為便于比較自主化系統與既有系統的檢測能力,自主化系統探輪承載機構安裝在探傷車檢測車的后轉向架上,既有系統安裝位置保持不變。

1.1自主化系統的探輪承載機構設計

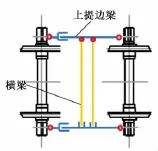

自主化系統探輪承載機構結構如圖2所示,其安裝如圖3所示。

圖2 探輪承載機構結構

圖3 安裝后的探輪承載機構

探輪承載機構由上提邊梁、橫梁、探輪動作單元等組成。上提邊梁與二軸轉向架的同側軸箱蓋連接,受轉向架的運行限制,連接采用球副、移動副形式。橫梁通過球副、移動副與兩側上提邊梁連接。探輪動作單元等安裝在橫梁上,滿足探輪傾角調整、橫向對中、垂向升降等動作需求。既有系統在裝卸探輪時,邊梁會遮擋操作者視線,需要操作者仰躺單手操作,很不方便,因此自主化系統的上提邊梁較既有系統的邊梁上提500 mm。上提邊梁與軸箱蓋連接成梯形,為保證探輪與鋼軌踏面相對位置不變,橫梁采用下沉結構。上提邊梁結構避開操作者視線,操作者可以雙手操作,操作空間變大,探輪裝卸更容易。

1.2自主化系統的探輪對中子系統

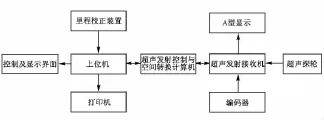

自主化系統的探輪對中子系統原理如圖4所示。其包括車上部分與車下部分,車上部分主要由控制計算機和伺服驅動器組成。車下部分由激光傳感器與驅動電機組成。每側探輪安裝1個激光傳感器和1個驅動電機,激光傳感器與探輪固結在一起。

圖4 探輪對中子系統原理

二維激光傳感器可對鋼軌內側軌頭及軌腰輪廓進行實時測量,測量數據經過濾波處理后可以計算出鋼軌中心線與探輪之間的偏差。該偏差值作為控制計算機的輸入,通過PID控制方法對驅動電機進行控制。耦合水濺起的水珠、軌內側的雜草等引起的異常點可以通過對測量數據濾波加以濾除。此外,在經過道岔、夾板等特殊鋼軌結構時采集到的異形鋼軌廓形也會被過濾掉,從而保證了探輪可以安全通過道岔。

為保證激光傳感器的激光光路不受耦合水和灰塵影響,還在激光傳感器外增設了保護盒。保護盒結構進一步增強了激光傳感器抵抗耦合水、泥的能力。

1.3自主化系統的超聲檢測子系統

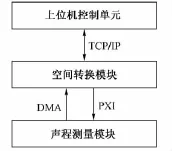

自主化系統超聲檢測子系統結構見圖5。超聲發射接收機中安裝有超聲發射接收板卡,用于激發超聲并對超聲回波進行放大、檢波、閾值比較,主要由模擬器件組成。超聲發射控制與空間轉換計算機完成超聲發射的控制與超聲回波在鋼軌中位置的計算,主要由數字器件組成。這種模擬與數字功能獨立的架構可以充分利用快速發展的數字處理技術,使系統升級維護方便。

圖5 超聲檢測子系統結構

為提高系統傳輸能力,超聲檢測子系統采用圖6所示的數據總線傳輸方式。數據傳輸的瓶頸在于超聲發射控制與空間轉換計算機中的聲程測量模塊與空間轉換模塊間的數據傳輸。超聲檢測子系統共含有多塊聲程測量板卡,每個聲程測量板卡又包含多個超聲通道的聲程測量模塊,空間轉換模塊需與多個聲程測量模塊進行通信。聲程測量模塊的聲程數據量大,采用DMA(直接內存訪問)方式直接發送給空間轉換模塊,空間轉換模塊發出的控制指令經由PXI總線發送給各個聲程測量模塊。這種結構大大提高了系統數據傳輸能力。

圖6 超聲檢測子系統數據總線

2 對比試驗驗證

2.1試驗條件

為驗證自主化系統的性能,將其與既有系統性能進行對比試驗,自主化系統安裝于鋼軌探傷車檢測車的后轉向架上,與前轉向架上安裝的既有系統進行對比測試。2系統的檢測速度相同,共用1套編碼器和里程矯正裝置,因此2系統的里程矯正位置也相同。

在標定試驗線及實際線路進行了測試和線路試驗。

2.2標定試驗線測試

標定試驗線依照國家標準[7]及鋼軌探傷車運用管理辦法[8]要求,在鋼軌上設置了24個人工傷損,鋼軌探傷車以最高檢測速度連續對試驗線進行10次檢測,若平均人工傷損檢出率>80%,平均傷損誤報率<20%,則鋼軌探傷車檢測能力合格。

依照國標試驗方法及數據統計方法,連續進行了10次檢測試驗,最高車速81.62 km/h。自主化系統的平均人工傷損檢出率為95.00%,既有系統平均人工傷損檢出率為83.33%,自主化系統的平均人工傷損檢出率高于既有系統。

在標定線測試試驗中,還對2系統的數據傳輸能力進行了對比測試。探輪提起時,探輪內各通道超聲波遇到探輪輪皮與空氣界面時發生反射,系統接收到的超聲回波增多,故用探輪被提起模擬超聲回波數據量大的情況。試驗中6個探輪全部提起后開始檢測,既有系統出現了死機現象,而自主化系統沒有。

2.3實際線路測試試驗

為對自主化系統的探輪對中性能和實際線路檢測能力進行驗證,進行了實際線路檢測試驗,試驗線路總里程達1 664.416 km。

實際線路檢測過程中,探輪對中系統實時對對中偏差進行測量,自主化系統探輪最大位移量99%控制在±6 mm之內,對中偏差與耦合水噴灑、鋼軌磨耗無關。在通過道岔過程中,探輪對中系統未發現安全問題。

既有系統與自主化系統實際線路復核傷損對比見圖7。自主化系統共發現7處鋼軌傷損,既有系統發現5處,2系統共同發現傷損4處。自主化系統傷損檢出率為87.5%,既有系統傷損檢出率為62.5%。既有系統未檢出的3處傷損均為螺孔裂紋。分析發現,漏檢原因為探輪對中不良。

圖7 既有系統與自主化系統實際線路復核傷損對比

自主化系統采用激光對中方式,提高了傷損檢出率。

3 結論

1)自主化系統設計了新的探輪承載機構,邊梁較既有系統上提500 mm,探輪操作空間變大,探輪裝卸不再需要仰躺且可以雙手操作,探輪裝卸更容易。

2)采用PXI總線的超聲檢測子系統試驗過程中未發生死機現象。

3)探輪對中子系統的二維激光對中方式不受線路上鐵屑、耦合水及鋼軌磨耗的影響,能夠將探輪與鋼軌中心的偏差控制在±6 mm范圍內,提高了傷損檢出率。

[1]徐其瑞,劉峰.鋼軌探傷車技術發展與應用[J].中國鐵路,2011(7):38-41.

[2]徐其瑞,石永生,許貴陽,等.GTC-80型鋼軌探傷車及其運用[J].中國鐵路,2013(11):55-58.

[3]石永生,張玉華,李培,等.高速鐵路鋼軌探傷車動態靈敏度設置探討[J].鐵道建筑,2014(9):113-116.

[4]李培,王旭,石永生,等.高速輪式鋼軌探傷變距式超聲波發射模式的設計與應用[J].鐵道建筑,2015(11):127-130.

[5]張玉華,許貴陽,李培,等.鋼軌探傷車自主化超聲檢測系統的關鍵技術[J].中國鐵道科學,2015,36(5):131-136.

[6]張玉華,石永生,楊國濤,等.用于高鐵鋼軌探傷的正負脈沖超聲發射接收板卡設計[J].電子產品世界,2015,22(4):26-28.

[7]中國國家標準化管理委員會.GB/T 28426—2012大型超聲波鋼軌探傷車[S].北京:中國標準出版社,2012.

[8]中華人民共和國鐵道部.TG/GW 218—2012鋼軌探傷車運用管理辦法[S].北京:中華人民共和國鐵道部,2012.

Autonomous Research on Rail Detection Operation System of Rail Detection Car

YANG Guotao

(Science and Technology Management Department,China Railway Corporation,Beijing 100844,China)

T here are many shortcomings in long term application of rail flaw dectection car,such as difficult replacement of probe wheel in flaw detection operation system,host computer crash during large amounts of data processing,probe wheel alignment state influenced by iron dust and rail abrasion,and missing screw hole cracks.For solving these problems,a probe wheel bearing mechanism with a large operating space was designed,and an autonomous flaw detection operation system was developed by adopting the ultrasonic detection subsystem based on PXI bus and laser alignment pattern of probe wheels.In order to verify the effectiveness of this system,the calibration line tests and actual line contrast tests were implemented.Results showed that replacing the probe wheels is easy in autonomous rail flaw detection operation system,there is no computer crash occurred in the tests,alignment state of probe wheel is not influenced by iron dust and water,and the flaw detection rate is also increased.

Rail;Ultrasonic;Flaw detection;PXI bus;Laser alignment

U216.3

ADOI:10.3969/j.issn.1003-1995.2016.09.31

1003-1995(2016)09-0124-03

(責任審編李付軍)

2016-02-03;

2016-04-05

中國鐵路總公司科技研究開發計劃(2015G003-A,2015G003-F)

楊國濤(1977—),男,高級工程師。