基于ANSYS Workbench的壓裂泵液力端關鍵零部件有限元分析

田 琴,王元忠,劉文寶,張天臨,朱偉東

(蘭州蘭石能源裝備工程研究院有限公司,蘭州 730000)

基于ANSYS Workbench的壓裂泵液力端關鍵零部件有限元分析

田琴,王元忠,劉文寶,張天臨,朱偉東

(蘭州蘭石能源裝備工程研究院有限公司,蘭州 730000)

針對傳統壓裂泵液力端關鍵零部件設計采用類比方法,僅依靠設計者經驗進行設計,缺乏科學的設計依據,基于ANSYS Workbench對某壓裂泵液力端關鍵零部件進行了有限元分析,得到了其在最大工作壓力下的應力云圖,該結論與實際情況相吻合,為壓裂泵液力端關鍵零部件的科學設計提供了理論依據。

壓裂泵;液力端;有限元分析;ANSYS Workbench

0 引言

壓裂泵在壓裂作業過程中起著至關重要的作用,而泵頭體和泵閥是壓裂泵液力端中非常關鍵零部件,泵頭體和泵閥的工作環境極端惡劣,常常發生損壞情況,是壓裂泵的易損件[1]。隨著超高壓井和超深井的出現及快速發展,對壓裂泵提出了更高的要求,使得壓裂泵的工作環境更加惡劣,加劇了壓裂泵的破壞現象。因此,對壓裂泵液力端關鍵零部件的結構進行強度分析,得到其應力分布情況,對于其科學設計是非常必要的。目前,傳統壓裂泵液力端關鍵零部件設計仍然采用的是類比方法,僅依靠設計者經驗進行設計,強度分析也是按簡化模型進行粗略的計算,沒有考慮泵頭體和泵閥自身的結構復雜性和應力集中因素,造成計算結果誤差較大,不符合實際情況[2~4]。本文基于ANSYS Workbench對壓裂泵液力端關鍵零部件有限元分析,可以精確地得到其應力云圖,為壓裂泵液力端關鍵零部件的科學設計提供理論依據。

1 泵頭體的有限元分析

泵頭體是壓裂泵液力端關鍵零部件之一,提高使用壽命關鍵在于要得到其應力分布狀況,在此基礎上才可以改善其應力分布,減小應力集中,從而有效地減少其損壞情況的發生。

1.1泵頭體有限元模型的建立

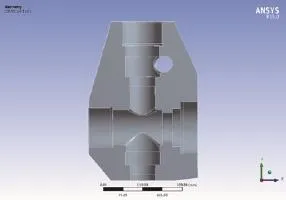

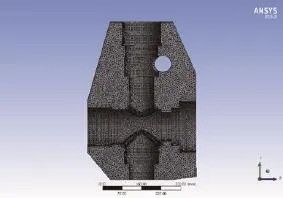

泵頭體的結構非常復雜,因此本文先采用Solidworks軟件進行三維建模,然后在保證分析精度的前提下,對模型進行簡化,減小有限元模型的復雜性,以便加快運算速度,提升工作效率。本文研究的泵頭體的五個缸腔的結構和受力情況完全相同,取單個缸腔進行有限元分析得到的應力值和同時分析五個缸腔得到的應力值差別不大,并且考慮到單個缸腔的對稱性,在實際分析時只取單個缸腔的一半進行有限元分析。然后通過Solidworks與ANSYS Workbench關聯生成的菜單直接將模型動態地導入ANSYS Workbench中。圖1為泵頭體的實體模型,圖2為有限元模型,表1為有限元模型參數,結構見有關設計圖紙。

表1 泵頭體有限元模型參數表

圖1 泵頭體實體模型圖

圖2 泵頭體有限元模型

1.2施加約束和載荷

約束:由于模型關于yOz平面是對稱的,由對稱性條件可知,該模型在在yOz平面上沒有x方向的位移;泵頭體的底部是固定不動的,所以該模型的底部在x、y、z三個方向都沒有位移。

載荷:泵頭體有兩種工況:一種是吸入工況;另一種是排出工況。在吸入工況下,吸入閥開啟,排出閥關閉,吸入腔的壓力幾乎為0,排出腔的壓力達到140MPa;在排出工況下,排出閥開啟,吸入閥關閉,吸入腔和排出腔的壓力都為140MPa。取最大工況進行有限元分析,即在吸入腔和排出腔都施加140MPa壓力進行分析。

圖3 施加約束和載荷

1.3結果分析

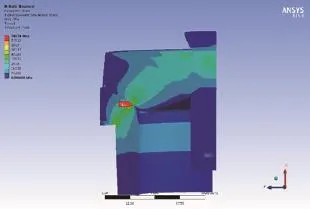

由圖4可知,在缸腔和柱塞腔的相貫處出現應力集中現象。泵頭體所用的材料為25Cr2MoV,其屈服強度是σ=1040MPa,由圖4計算結果可知在應力集中處的最大應力為σmax=847.92MPa,σmax<σ,泵頭體滿足靜強度要求。但該應力集中處的應力值遠遠大于其他區域,應力集中是造成疲勞破壞的關鍵因素,因此缸腔和柱塞腔的相貫處是泵頭體最危險的部位,這與實際壓裂現場泵頭體出現開裂現象的部位相吻合,在機械加工過程中,應盡量保證加工質量,也可以通過增大圓角半徑的方式達到減小應力集中的目的。

圖4 泵頭體的應力云圖

2 泵閥的有限元分析

2.1泵閥有限元模型的建立

由于泵閥的各個零部件都是回轉體,即泵閥的結構是對稱于回轉軸的,因此進行有限元分析時只取泵閥的1/4進行分析。另外,因為密封圈在工作過程中的受力狀況極為復雜,所以在分析過程中并未考慮密封圈的緩沖作用。圖5為泵閥的實體模型,表2為有限元模型參數。

圖5 泵閥實體模型

圖6 泵閥有限元模型

表2 泵閥有限元模型參數表

2.2施加約束和載荷

在泵閥的實際安裝中,凡爾座的臺階面與泵頭體并不是接觸的,而是存在一個間隙,凡爾座外錐面與泵頭體緊密接觸,不任何間隙,它在泵工作過程中起著承載壓力的作用,因此凡爾座外錐面沒有軸向和徑向位移;由模型的對稱性可知,在對稱截面上沒有徑向位移。泵閥主要承受重力、彈簧力以及液體對其表面施加的壓力,而重力、彈簧力很小,在分析中可以忽略,因此,泵閥只承受液體壓力,其值為140MPa。

2.3結果分析

泵閥的高應力區位于凡爾座和上體的金屬接觸表面和它的法向區域,最大的應力是760.74MPa。凡爾座所用的材料為20CrMnTi,其屈服強度是σ=835MPa,σmax<σ;上體所用的材料為20CrNiMo,其屈服強度是σ=785MPa,σmax<σ,泵閥滿足靜強度要求。但閥座承受的是交變應力,這是造成疲勞破壞的原因所在,可通過提高凡爾座和上體局部接觸部位的局部硬度來提高泵閥的接觸應力,延長其工作壽命。

圖7 施加約束和載荷

圖8 泵閥的應力云圖

3 結論

缸腔和柱塞腔的相貫處是泵頭體最危險的部位,在機械加工過程中,應盡量保證加工質量,也可以通過增大圓角減小應力集中;泵閥的高應力區位于凡爾座和上體的金屬接觸表面和它的法向區域,可通過提高凡爾座和上體局部接觸部位的局部硬度來提高泵閥的接觸應力,延長其工作壽命。該有限元分析結果,為壓裂泵液力端關鍵零部件的科學設計提供了理論依據。

[1] 鐘功祥,梁政.HQ1400型壓裂泵動力端分析與設計[J].石油礦場機械,2007,36(12):24-26.

[2] 莫麗.壓裂泵閥箱強度及壽命分析[J].石油機械,2009,37(2):29-31.

[3] 馮耀榮,李鶴林.泵頭失效分析與預防[J].石油礦場機械,1989,18(3):26-29.

[4] 鄧小華.1050 型壓裂泵閥箱的有限元分析[J].石油礦場機械,1992,21(3),43-45.

Finite element analysis for the key components of fracturing pump fluid end based on ANSYS workbench

TIAN Qin,WANG Yuan-zhong,LIU Wen-bao,ZHANG Tian-lin,ZHU Wei-dong

TE938

A

1009-0134(2016)09-0032-03

2016-06-01

田琴(1988 -),女,山西晉中人,碩士研究生,研究方向為機械設計。