彈簧鋼表面裂紋氧化行為的研究

張龍,李仕力,劉海英,駱春民,劉瑩

(天津鋼鐵集團有限公司技術中心,天津300301)

彈簧鋼表面裂紋氧化行為的研究

張龍,李仕力,劉海英,駱春民,劉瑩

(天津鋼鐵集團有限公司技術中心,天津300301)

利用Gleeble-3800熱模擬試驗機,通過高溫氧化模擬試驗,對彈簧鋼表面裂紋在高溫時的氧化行為進行了研究。試驗結果表明,900℃以下時,裂紋表面氧化鐵皮以FeO為主;900℃以上時,以FeO+Fe3O4為主;800~1 200℃區間試樣裂紋周圍脫碳層厚度的計算結果與實際值一致;1 100℃及以上時,試樣表面裂紋周圍開始形成氧化圓點,溫度越高、保溫時間越長、氧原子濃度越高,越容易形成氧化圓點。

彈簧鋼;表面裂紋;高溫氧化

1 引言

表面裂紋對彈簧鋼的強度、韌性等力學性能具有重要影響,嚴重時甚至引起彈簧鋼的失效,產生一定的經濟損失。因此確定彈簧鋼表面裂紋的來源,顯得尤為重要,同時這也是煉鋼工序與軋鋼工序一直爭論的焦點。一直以來,確定表面裂紋究竟是連鑄坯上本身固有的,還是在軋鋼工序中所產生的,判斷的依據在于裂紋周圍是否存在脫碳及氧化原點。但對于彈簧鋼表面裂紋在高溫時發生氧化行為的過程、影響因素及機理卻較少提及。本文通過高溫氧化模擬試驗,對彈簧鋼表面裂紋在高溫時的氧化行為進行了研究及討論。

2 試驗材料及方法

2.1試驗材料

采用Φ10 mm的60Si2MnA熱軋盤條作為試驗材料,利用光譜分析儀對試驗材料進行化學成分檢驗,結果見表1。

表1 盤條化學成分wt/%

2.2試驗樣品

60Si2MnA盤條通過在線調質處理后,在表面發現一條縱向通條裂紋,通過檢測發現在裂紋周圍沒有脫碳、氧化圓點等高溫氧化缺陷,見圖1。把盤條制作成Φ10×10mm的圓柱,作為本次實驗用試樣。

2.3試驗方法

利用Gleeble-3800熱模擬試驗機對試樣以10℃/s的速度加熱至800~1 200℃,以間隔50℃作為一個試驗溫度,在空氣環境下,分別保溫5、10和20min,空冷至室溫。

3 試驗結果及分析

3.1氧化鐵皮

圖1 試樣表面裂紋顯微照片

在試樣加熱的過程中,裂紋表面首先被氧化生成FeO,隨著溫度的升高,FeO層的厚度不斷增加,同時有少量FeO被氧化成為Fe3O4。當溫度超過900℃時,氧化層中的FeO減少,Fe3O4增多,同時生成Fe2O3[1-3]。

試驗采用空冷的方式冷卻,冷卻速度較快,氧化鐵皮內部熱應力較大,試樣裂紋表面的氧化鐵皮在冷卻過后脫落較多。當加熱溫度在900℃以下時,試樣裂紋周圍可以看到氧化鐵皮為灰色的FeO,見圖2(a);當加熱溫度在900℃以上時,可以看到在FeO上還存在顏色較淺的條棒狀Fe3O4。但未觀察到Fe2O3,可能是由于形成的Fe2O3量較少,不易被觀察到,見圖2(b)。

圖2 試樣裂紋表面氧化鐵皮顯微照片

加熱溫度、加熱時間與碳鋼氧化燒損量之間具有一定的函數關系[2],可用以下經驗公式表示:

式中,a為氧化燒損量,g/cm;τ為加熱時間,min;T為鋼的表面絕對溫度,K。氧化鐵皮是高溫氧化產物,氧化鐵皮的厚度服從拋物線氧化定律。

3.2脫碳

試樣在加熱和保溫的過程中,除裂紋表面被氧化形成氧化鐵皮外,還會造成裂紋基體側含碳量的減少,即發生脫碳,見圖3。對試樣加熱至800~1 200℃,保溫5、10和20 min,在這27個試樣裂紋周圍均有明顯脫碳出現,可見在該溫度區間脫碳在熱力學上是一種自發穩定的化學反應。

圖3 試樣裂紋處脫碳顯微照片

脫碳的本質是碳原子的擴散,表層碳原子受熱振動,逸出功上升,增大了碳原子脫離金屬晶格的束縛的趨勢,同時碳原子與氧原子的親和力大于碳原子和鐵原子的親和力,從而出現了碳原子的擴散現象。碳在鐵中的擴散過程可由菲克(Fick)定律來描述[3]:

式中,C為碳的質量百分比,%;t為時間,s;x為擴散長度,m;D為擴散系數,m2/s。D=D0exp(-Q/RT);D0為碳在γ-Fe中的擴散系數,m2/s;T為絕對溫度,K;R為氣體常數8.314,J/(K·mol);Q為擴散激活能,J。

鋼的脫碳可看作非穩態半無限長物體的擴散邊界條件,t=0時,x>0,C=C0;t>0時,x=0,C=Cs;x=+∞,C=C0。則公式(1)解為:

式中,C0為鋼中碳的原始含量;Cs為鋼表面與氣氛平衡時碳的含量,Cs=0.013 2%;t為保溫時間。

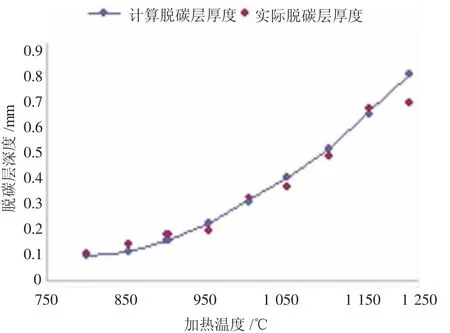

從碳分布的經驗角度,可以假設當碳的含量低于基體的85%時,認為發生了脫碳,即C=0.85C0。其中試樣C0=0.59%,D0=2.0×10-5m2/s,Q=1.4×105J/ mol。由公式(2)計算可得到不同溫度或不同時間時擴散產生的脫碳層厚度值。得到的脫碳層厚度隨加熱溫度的變化。圖4為試樣保溫20min條件下,裂紋表面脫碳層厚度隨溫度的變化曲線圖,可見實際脫碳層厚度與計算得到的脫碳層厚度較為吻合。

圖4 試樣在不同溫度下保溫20 m in的脫碳層深度

3.3氧化圓點

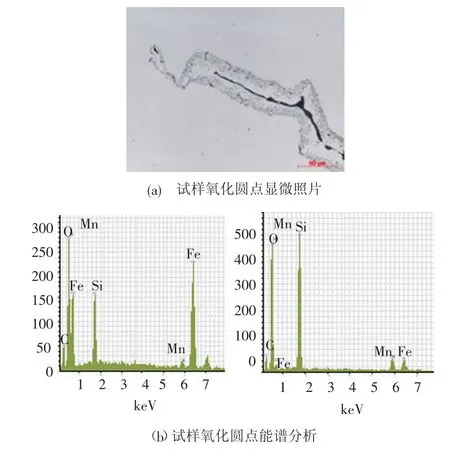

隨著溫度的不斷升高,氧會穿透裂紋表面氧化鐵皮和脫碳層向基體內部滲透,親氧元素Si、Mn和Fe將被氧化,從而在裂紋周圍形成彌散的氧化物質點,即氧化圓點。當試樣加熱到1 100℃及以上時,在裂紋周圍可以觀察到彌散分布的灰色顆粒狀的氧化圓點,見圖5(a)。對不同試樣上的多個氧化圓點進行電鏡能譜分析,結果表明氧化圓點尺寸基本在2μm以下,距離裂紋越近的氧化圓點直徑越大;每個氧化圓點的成分均為Si、Mn、Fe、O,但各元素含量略有差別,圖5(b)為其中兩個氧化圓點的能譜圖。

當試樣溫度在1 100℃以下、不同保溫時間和1 100℃、保溫5 min時,在裂紋尖端、中部和尾部均未出現氧化圓點,見圖6(a)(圖4為裂紋尖端顯微形貌,中圖為裂紋中部顯微形貌,下圖為裂紋尾部顯微形貌);保溫10min時,在裂紋尖端零星的出現了少量氧化圓點,在裂紋中部和尾部彌散的分布著氧化圓點,圖6(b);保溫20 min時,在裂紋的尖端、中部和尾部均出現了彌散分布的大量氧化圓點,甚至在裂紋中部和尾部氧化圓點成條帶狀均分布在裂紋兩側,見圖6(c)。

圖5 試樣裂紋處氧化圓點及能譜分析

圖6 加熱至1 100℃、保溫5、10、20 m in試樣顯微照片

根據固體中原子及分子運動理論[4],固態金屬中原子不易擴散,影響原子擴散效果的因素有兩個:(1)擴散溫度,只有足夠高的溫度,才能使原子具有足夠的激活能,足以克服周圍原子的束縛而發生遷移,而溫度越高,激活能也越大,遷移速率也越高;(2)擴散時間,擴散原子每次在晶格中最多遷移0.3~0.5 nm,在一定擴散速率下,時間越長擴散的效率也就越高;(3)組分濃度,濃度梯度越大越有利于原子從高濃度處擴散到低濃度處。

可見,在試樣裂紋周圍要形成氧化圓點,首先要求試樣所處溫度達到1 100℃及以上,只有這樣氧原子才能獲得足夠的激活能在鋼中擴散運動;其次,在該溫度要有足夠的待溫時間,也就是要有足夠的氧原子擴散遷移時間;而溫度越高,氧原子擴散遷移所用時間也就越短,也就越容易在短時間內形成氧化圓點;而距離試樣表面越近,氧原子的濃度也就越高,相應的形成氧化圓點的數量也就越多。

4 結論

在900℃以下裂紋表面氧化鐵皮以FeO為主,900℃以上裂紋表面氧化鐵皮成分以FeO+Fe3O4為主。在800~1 200℃溫度區間試樣裂紋周圍極易形成脫碳層,一定溫度和保溫時間下脫碳層的厚度可計算得到,計算結果與實際值一致,計算公式為:

當溫度達到1 100℃及以上時,試樣表面裂紋周圍開始形成氧化圓點,溫度越高、保溫時間越長、氧原子濃度越高,越容易形成氧化圓點。

[1]王克杰.低碳鋼盤條氧化鐵皮形成機理及其控制研究[J].天津冶金,2012(5):1-4.

[2]菜喬方.加熱爐[M].北京:冶金工業出版社,2008:129-135.

[3]李鐵藩.金屬高溫氧化和熱腐蝕[M].北京:化學工業出版社,2003:160-192.

[4]余永寧.金屬學原理[M].北京:冶金工業出版社,2007:169-214.

[5]WU Qian-lin.High-temperature oxidation behavior of 304 stainless steel reinforced by in situ TiC particulates[J].Transactions of Materials and Heat Treatment,2009,30(5):177-181.

[6]陳家新.熱軋鋼材表面裂紋分析[J].物理測試,2011,29(1):43-45.

Study on Oxidation Behavior of Spring Steel Surface Crack

ZHANG Long,LIShi-li,LIU Hai-ying,LUO Chun-min and LIU Ying

(Technology Center of Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

The oxidation behavior of spring steel surface crack at high temperature was studied bymeans of high temperature oxidation simulation experimentwith Gleeble-3800 thermal simulation testingmachine.Test results showed FeO was dominant in the surface scale of the crack when the temperature was less than 900℃;FeO+Fe3O4was dominantwhen the temperaturewasmore than 900℃;calculated results for decarburization layer depth around sample crack were consistentwith actual values in the range of 800~1 200℃;at 1 100℃and above,oxidation spots started to form at surface crack and the higher the temperature and the longer the holding time,the higher oxygen atom concentration and more susceptible to oxidation spot.

spring steel;surface crack;high temperature oxidation

10.3969/j.issn.1006-110X.2016.04.010

2016-03-07

2016-04-07

張龍(1984—),男,甘肅蘭州人,碩士,工程師,主要從事鋼鐵材料物理性能方面的研究工作。