長鋼9號高爐無冷區侵蝕分析及處理

李迎輝, 王 凱, 馬永芳

(首鋼長治鋼鐵有限公司, 山西 長治 046031)

?

長鋼9號高爐無冷區侵蝕分析及處理

李迎輝,王凱,馬永芳

(首鋼長治鋼鐵有限公司, 山西長治046031)

對長鋼9號高爐上部無冷區侵蝕嚴重原因進行分析總結,并提出相應的解決措施,包括采取空料線局部噴補措施、快速恢復爐況等。實踐表明:采取措施后,高爐經濟指標明顯改善。

上部無冷區噴補造襯開爐經濟指標

長鋼九號高爐有效容積1 080 m3,20個風口,2個鐵口,于2009年6月開產。2013年10月份,高爐爐身上部無冷區段溫度開始呈上升趨勢,東南和正南方向上升至130℃。2014年7月2日,在檢修觀察料面時發現無冷區黏土磚大面積侵蝕,侵蝕深度約為100~300mm。測量該區域爐殼溫度最高達160℃,于是對圓周方向約1/2進行了爐殼噴水,以維持生產。8月下旬,西南方向溫度上升至160℃,因此將噴水范圍擴展至圓周方向2/3。

1 無冷區侵蝕原因和危害

1)開爐前期,冶煉強度高,開爐前四年內9號高爐利用系數都在3.0以上。如此高的風量加劇了煤氣對爐襯的沖刷侵蝕,使得該部位開始出現局部侵蝕。

2)近年來,9號高爐原燃料強度差,粉末多,礦石品種、化學成分波動大,導致在2011年和2012年爐墻結厚兩次,爐況順行度變差,高爐不接受風量,壓量關系偏緊;料線偏尺,經常出現滑尺、鉆錘現象;爐頂四點溫度分布不均勻,分叉嚴重;爐身23.5 m正東及東南熱電偶溫度降至100~150℃,爐皮溫度不到40℃。通過對裝料制度的調整,氣流以發展邊緣為主,加強原燃料管理,保證篩分效果,嚴格執行《原燃料管理考核辦法》,中部爐身9—10段和11—13段壓水,降低冷卻強度,逐步消除結厚。這樣長期發展邊緣,加快了爐身上部的侵蝕。

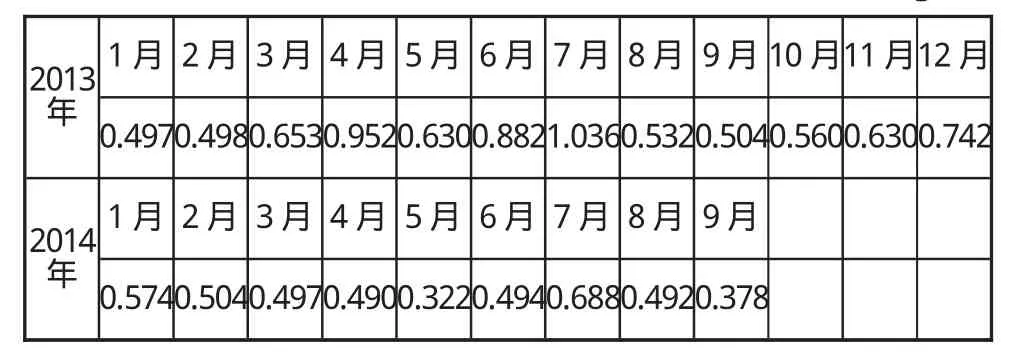

3)由于無冷區正好是堿金屬和鋅蒸汽侵蝕嚴重部位,而近年來逐步提高9號高爐入爐鋅負荷(見表1),因此加劇了鋅在爐內的循環富集,加劇了對該部位黏土磚的侵蝕。

表1 長鋼9號高爐噴補前入爐Zn負荷統計表 kg/t

爐身上部侵蝕嚴重,操作爐型改變,給9號高爐的穩定順行和安全生產帶來了嚴重影響。

無冷區爐皮溫度升高,爐殼溫度最高達160℃,如果控制不當,極易導致爐皮燒紅、開裂,甚至燒穿。此時以爐皮噴水維持生產,給9號高爐的安全生產造成很大影響。

爐身上部侵蝕嚴重,操作爐型不規則,導致中心氣流不穩定,邊緣氣流分布不均勻。從爐頂攝像儀來看,東南方向氣流翻吹嚴重,西北方向無氣流。邊緣氣流的發展導致:煤氣利用率降低,燃料比升高;料線走勢變差,滑尺鉆錘現象增多;爐體溫度波動頻繁,渣皮不穩。

上部侵蝕嚴重后影響到高爐布料和煤氣分布。邊緣氣流不穩導致渣皮脫落頻繁,冷卻壁溫度波動較大,風口上部燒損比例增加。噴補前,上部侵蝕嚴重部位所對應方向的13號、17號風口頻繁燒漏。噴補前后爐身上部無冷區示意圖如下頁圖1所示。

圖1 爐身上部無冷區噴補前后示意圖

2 處理措施

目前,高爐噴涂造襯通常采取控料線至風口部位進行噴涂,噴涂完畢后能清除反彈料,高爐恢復2~3d時間可實現正常指標。考慮到保護無冷區以下部位磚襯,且局部噴涂可降低一部分費用,因此選擇了僅對該部位進行局部噴補。

經計算,控料線至10.5m處可滿足噴涂施工條件[1]。2014年9月11日,采用空料線打水的方法降料面,雷達料線顯示料線為10.68m時進行高爐休風[1]。

停風后打開爐喉人孔,爐頂自然點火。為了實現快速作業,降低頂溫,爐頂布水渣約30 t,布料角度18°,并用水渣袋覆蓋中心料面,頂溫由330℃降至230℃。將卷好的鐵皮筒扔入爐內,使其均勻平鋪爐料表面,防止噴涂反彈料結殼,利于快速回復爐況。設備安裝完畢后利用氮氣對爐襯進行清洗,除掉附著物。

本次噴補由大連摩根公司負責實施,噴涂料為160高強噴涂料,采用半干法噴涂工藝,升降設備采用四臺環鏈式電動葫蘆。四點吊掛控制噴補機械手在爐內平穩升降及吊入吊出。噴補作業用時約7 h,共用噴涂料50 t,無冷區噴涂厚度約為150~200 mm,反彈料約有4t,反彈率約為8%。

此次噴補針對東北方向的深坑進行了填補,無冷區圓周方向噴涂厚度約為150~200 mm,厚度均勻,表面平滑,爐喉鋼磚下沿向下平滑過渡,利于煤氣流平穩上升,形成了較好的爐型。

9號高爐本次休風時間為30 h,空料線至10 m。考慮到上部冷料較多,休風后料面覆蓋30 t水渣(壓火降溫)以及噴涂后約4 t的反彈料,會給爐況恢復帶來困難,所以本次復風較以往復風格外謹慎。

本次裝料采用不帶風裝料,噴補部位經計算總體積約為198.3m3,裝料體積應大于200m3,實際裝料體積約250m3,雷達探尺顯示料線為4m。為防止布料破壞噴補部位,布料角度為18°。反彈料含Al2O3較高,在反彈料上覆蓋2t螢石,以保證渣鐵流動性。

9月13日9:28,開風。送風初期,爐身上部冷料較多,高爐透氣性差,頂溫偏低,高爐接受風量能力差。經兩次放風坐料,料線至7.2 m,透氣性改善,高爐開始接受風量。隨著爐前出鐵好轉,料線松動,透氣性改善,開始下料,逐步加風,提高風溫水平。

本次復風,開1號、2號、5號、6號、10號、11號、14號、15號、16號、17號、19號、20號共12個風口送風,進風面積為0.1386m2。為了避免爐料偏行,均勻開圓周方向的風口,兩個鐵口上方各開4個風口,有利于及時將熔化的渣鐵從鐵口排出去。

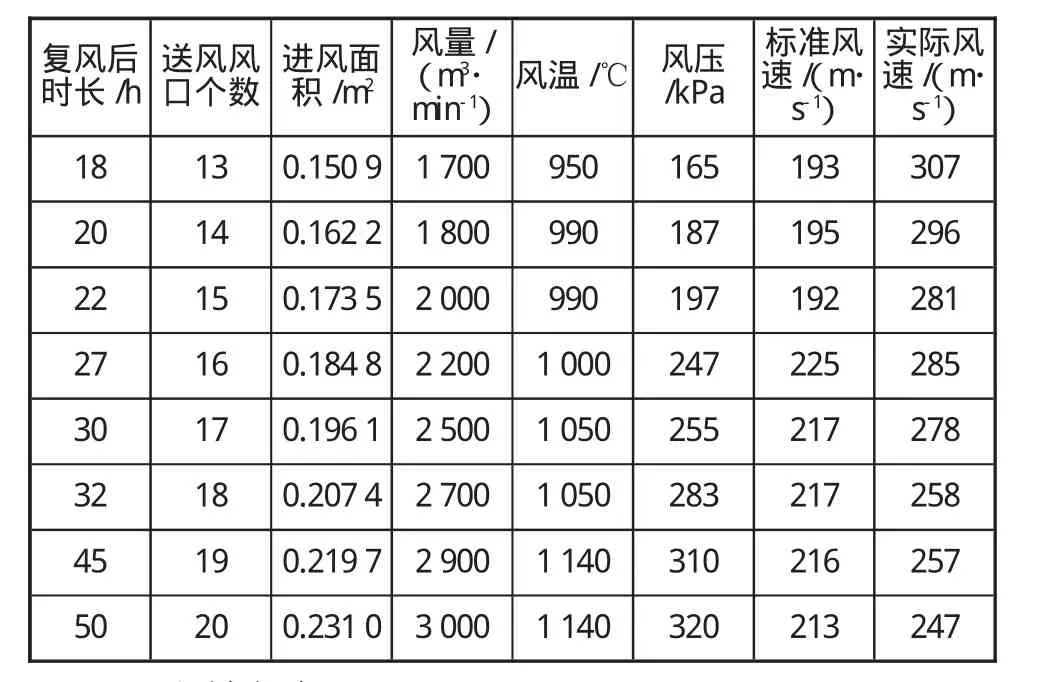

綜合考慮風量、風壓、爐溫和出鐵情況,逐步捅開風口,增加風量。嚴格控制好風速和鼓風動能,防止開風口速度過快而造成爐況波動,保證開爐爐況順行。開風口加風進程如表2所示。

表2 9號高爐開風口加風進程

開風后選定北鐵口出鐵,考慮到初期爐溫低、風量小、爐缸不活躍、渣鐵流動性差以及反彈料高(Al2O3)對渣鐵流動性的影響,在出鐵組織上,復風后90min就打開鐵口,增加鐵次,力爭及時把涼的渣鐵排放出來。反彈料和水渣到達風口區時,爐渣堿度R2=1.13,流動性較好。在鐵水物理熱充足、渣鐵流動性好的情況下,及時投入南鐵口,至此爐前出鐵恢復正常。

當反彈料和水渣從爐內排除后,頂溫逐步升高,從爐頂攝像儀可觀察到明顯的中心和邊緣氣流。為了防止噴涂料因邊緣氣流過度沖刷,逐漸擴大裝料角度,抑制邊緣氣流、發展中心氣流,同時隨風量增加逐漸增大礦批,穩定煤氣流。將裝料角度由同位角22°逐步擴大為26°,礦批由16 t加到23.8 t,焦炭負荷由2.8增加至4.2。根據風量、風壓、爐溫及出鐵情況,逐步捅開風口。高爐料速穩定,后期逐步富氧噴煤,過渡到多環布料。復風后50h,捅開全部風口,風量加至3 000 m3/min,爐內煤氣流穩定,爐況順行,渣鐵流動性好,爐況恢復正常。

3 效果

噴涂后,9號高爐燃料比大幅度降低,煤比上升10kg/t,燃料比下降了10~20kg/t。

無冷區爐殼溫度下降至正常溫度(40~60℃),取消了爐殼噴水,消除了隱患,確保了高爐安全生產。

高爐噴涂后,上部爐型近似于新開爐爐型,煤氣三次分布趨于合理,高爐邊緣氣流容易控制,中心氣流穩定。在上部裝料制度不變的情況下,高爐四點頂溫區間變窄,料線鉆錘現象消除。

表3 9號高爐噴涂前后指標對比情況

4 結論

1)由于對高爐上部進行噴涂時噴涂料量少,反彈率低,對高爐恢復不會產生大的影響,可實現快速恢復爐況。

2)噴涂前,加入自制鐵皮筒將反彈料隔開,使反彈料不燒結,形成透氣層;在開爐料中先集中加入螢石,對反彈料有一定的稀釋作用,可改善爐渣流動性,為開爐創造條件。

3)高爐上部局部噴補造襯后,有利于爐況及技術經濟指標的改善。

4)今后生產應改善原燃料質量,降低入爐鋅負荷,減少高爐入爐粉末,提高爐況順行度,減少對上部無冷區的侵蝕和破壞。

5)利用中修時機在無冷區加裝水箱或增加冷卻壁,徹底消除無冷區,延長噴補內襯的使用壽命,確保生產安全。

[1]張賀順.首鋼2號高爐控料線降料面實踐[J].煉鐵,2007,26 (3):16-18.

(編輯:胡玉香)

Analysis and Processing of ChangGang No.9 BF Non-cooling Zone Erosion

LI Yinghui,WANG Kai,MA Yongfang

(Shougang Changzhi Iron and Steel Co.,Ltd.,Changzhi Shanxi 046031)

This paper analyzes and summarizes the reasons of serious erosion in ChangGang No.9 BF non-cooling zone,and puts forward the corresponding solution measures,including empty stock line partial gunning,fast furnace condition recovery,etc.Practice shows that after the measures are adopted,the economic indicators of blast furnace are improved significantly.

non-cooling zone,gunning lining,blow-in,economic indicators

TF549+.9

A

1672-1152(2016)02-0083-03

10.16525/j.cnki.cn14-1167/tf.2016.02.32

2016-02-17

李迎輝(1976—),男,于長鋼煉鐵廠九高爐從事煉鐵技術管理工作,工程師。