擠壓參數對AZ80鎂合金組織性能的影響

靳霄曦, 張 星, 孟 模

(中北大學材料科學與工程學院, 山西 太原 030051)

?

擠壓參數對AZ80鎂合金組織性能的影響

靳霄曦,張星,孟模

(中北大學材料科學與工程學院, 山西太原030051)

對AZ80鎂合金鑄坯在不同擠壓溫度和擠壓比下的再結晶行為進行了觀察,并測量了各擠壓條件下的拉伸性能。結果表明:擠壓變形及動態再結晶可以顯著細化鑄造AZ80鎂合金的晶粒(由約100μm減少到約10μm);隨擠壓比的升高,AZ80鎂合金的抗拉強度與延伸率都有所提高;在擠壓溫度為380℃時,抗拉強度最高,硬度適中。

AZ80鎂合金擠壓變形組織力學性能

與鑄造鎂合金相比,變形鎂合金具有更高的強度、更好的延展性和更多樣化的力學性能,可滿足更多構件的需求[1]。目前,對變形鎂合金的研究也主要集中在AZ3l和ZK60系列上,而對AZ80系列的變形鎂合金研究并不多。但AZ80的強度和耐腐蝕性要遠優于AZ31,與ZK60相當;其成本則與AZ3l相當,低于ZK60[2]。同時,AZ80變形鎂含金在綜合力學性能上較其他材料有相當大的優勢;且AZ80的冶煉工藝簡單,質量容易被控制。有人曾對變形鎂合金高溫變形流變應力及組織性能等進行分析研究[3-4],本著節約原材料、縮短加工工藝流程的目的,提出由鑄坯直接擠壓為成型產品的方案,但對于其成型性及成型過程對產品性能的影響研究甚少。本文研究不同的擠壓溫度和擠壓比對AZ80的相變行為、顯微組織和力學性能的影響,為進一步拓寬鎂合金的成型工藝做些基礎準備。

1 實驗過程

選擇AZ80鎂合金的鑄造棒材。其化學成分為:w(Al)=8.9%,w(Zn)=0.53%,w(Mn)=0.2%,w(Si)<0.1%,w(Cu)<0.1%,雜質質量分數為0.3%,其余為Mg。在擠壓試驗前,將試樣在380℃下保溫10h進行均勻化處理,然后在不同溫度下進行不同擠壓比的擠壓變形。變形前,將擠壓模具加熱到400℃。擠壓模具為正擠壓模具,擠壓設備為6 300 kN四工位組合快速成型油壓機。把變形試樣制成拉伸和金相試樣,在WDW-E100D電子萬能試驗機上進行拉伸試驗,在Neophot21顯微鏡下觀察試樣金相組織(侵蝕劑為2%的草酸和硝酸溶液)。

2 實驗結果及討論

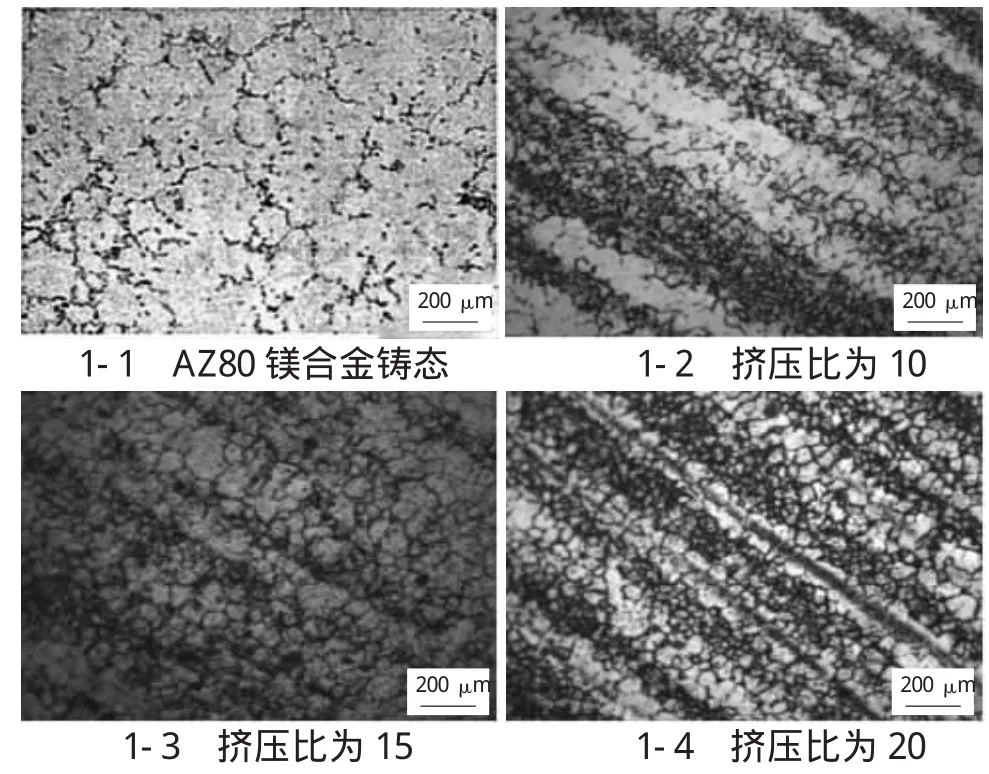

圖1 AZ80鎂合金鑄態及其在380℃經過不同擠壓比后的微觀組織

AZ80鎂合金經退火處理后的組織是由粗大的α-Mg基體及在基體上分布著的β相(Mg17Al12)組成,見圖1-1,其中β相會降低合金的塑性,使得變形不均勻[5]。將鑄態晶粒尺寸為80~120 μm的AZ80鎂合金在380℃下進行不同程度的變形,變形后的組織如圖1-2—圖1-4所示。當擠壓比為10時,晶粒尺寸開始變小,但動態再結晶并不充分,仍有粗粒的存在,且顆粒分布不均勻;當擠壓比為15時,晶粒進一步細化,基本全部發生了動態再結晶;當擠壓比進一步上升到20后得到了沿擠壓方向排布的致密等軸晶,粒徑分布均勻。由此可以看出,擠壓比越高,得到的晶粒越細小、均勻。在擠壓過程中大的變化量將導致更多的晶粒產生,并在這一過程中能夠反復地動態再結晶,晶粒明顯細化。

比較在不同狀態下組織的變化,可以看出:在塑性形變的初始階段,由于滑移系少,金屬容易孿生,尤其是當向不利于滑移的方向加力時,塑性形變開始以孿生機制進行,在大塑性形變或阻礙位錯滑移的滑動面在當地區域產生后,由于濃度的阻塞,引起不均勻塑性形變和應力分布不均勻。當擠壓比上升時,由于大量的塑性形變引起金屬的晶體結構嚴重畸變,為再結晶的發生提供了有利的條件,加上熱擠壓的作用,容易發生動態再結晶,新的晶粒也由于再結晶晶界的形核和生長而產生,使晶粒細化[6]。

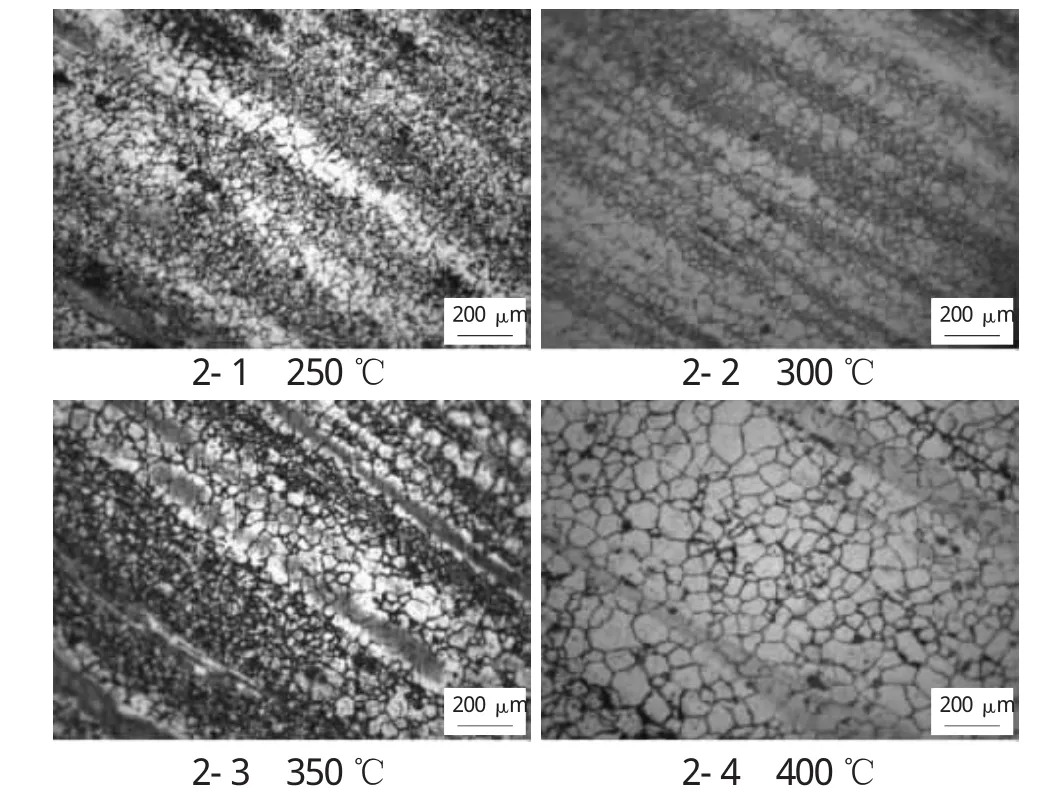

從圖2可以看出,在相同擠壓比下,隨著溫度的升高,原有晶粒在長大的同時在擠壓作用下破碎,產生更多小晶粒。在熱擠壓過程中晶粒的長大和動態再結晶過程中新的細小晶粒的產生呈競爭關系。隨著溫度的升高,在晶粒長大的同時還伴隨著枝晶偏析減少、第二相溶解、晶粒更加均勻的現象的產生。

圖2 擠壓比為20時在不同擠壓溫度下的微觀組織

綜上所述,在擠壓過程中,擠壓比的加大能有效控制塑性變形,使之有更密集的細小等軸的產生傾向,有效消除鑄造產生的晶粒粗大和偏析,改變組織結構,從而獲得更穩定的細密的再結晶組織。材料的屈服強度與晶粒大小存在著Hall-Petch關系,晶粒細化不僅可以提高材料的強度,而且可以提高其塑性,對于AZ80鎂合金來說,細晶強化幾乎是提高其強度的唯一方法[7]。

將拉伸試驗數據進行處理可得抗拉強度與擠壓參數關系圖,如圖3-1所示。在擠壓變形前,均勻態坯料的抗拉強度為193 MPa,經過擠壓變形后,材料抗拉強度大幅提升。圖3為在不同擠壓比以及不同擠壓溫度下均勻態變形鎂合金抗拉強度的變化。從圖3中可以看出:在擠壓溫度在250~410℃的范圍內,在不同擠壓比下,抗拉強度先升高,在350℃時降至最低,在380℃時升至最高;當溫度進一步提升時,抗拉強度再次降低,僅略高于最低點。

這符合所得金相圖的規律,因為在低溫情況下,動態再結晶并未大量發生,晶粒尺寸不均勻,且第二相不連續析出;在350℃時可以明顯看出沿晶界不連續析出的第二相組織的顯微組織分布不均勻,所以力學性能最差。在380℃時,原有粗大晶粒基本全部發生動態再結晶,產生大量細小等軸晶,且晶界上無明顯第二相析出,僅在基體內部可以觀察到連續析出呈彌散分布的第二相,力學性能最好;在溫度達到410℃時,第二相基本都固溶回到基體中,在冷卻過程中連續析出,但是由于溫度提高,晶粒尺寸變大,所以力學性能下降。

從圖3-2可以看出:在相同擠壓比下,隨著擠壓溫度的升高硬度值逐漸下降;在相同溫度下,擠壓比為10時硬度值最高,擠壓比為15時擠壓比最低。發生這種現象的原因可能是隨著擠壓溫度的升高,原先起加工硬化作用的第二相逐步回溶,晶粒逐漸長大;隨著擠壓比的升高,動態再結晶更多地發生,第二相被擠碎、球化,導致其硬度降低。

3 結論

1)通過擠壓變形,AZ80鎂合金發生動態再結晶,可以顯著細化其晶粒(由約100μm減小到5 μm左右)。

2)隨變形溫度的升高,AZ80鎂合金的抗拉強度先上升后下降,在380℃時達到最高;在相同的變形程度下,隨著變形溫度的升高,晶粒有長大的趨勢。

3)在擠壓比為20、擠壓溫度為380℃時,材料抗拉強度約為鑄態時的兩倍,硬度適中。

[1]Mordike M L,Ebert T.Magnesium Properties-Applications-Potential[J].Materials Science and Technology,2001,A302:37-45.

[2]梁海成,馮立軍,崔建忠,等.擠壓比對AZ80鎂合金管材熱擠壓組織性能影響[J].特種鑄造及有色合金,2011(專刊):43-45.

[3]范永革,汪凌去.變形鎂合金高溫變形流變應力分析[J].重慶大學學報,2003(2):9-11.

[4]楊亞琴,李保成,張治民,等.熱變形對AZ80鎂合金組織性能的影響[J].熱加工工藝,2010,39(22):33-35.

[5]李偉.塑性變形對鑄態AZ80鎂合金組織及性能影響的研究[D].太原:中北大學,2009.

[6]CahnR W.材料科學與技術叢書:金屬與合金工藝(15)[M].雷廷權,譯.北京:科學出版社,1999.

[7]尹從娟.熱變形對AZ80鎂合金性能影響的研究[D].太原:中北大學,2008.

(編輯:胡玉香)

Influence of Deformation Parameter on Microstructure and Properties of AZ80 Alloy

JIN Xiaoxi,ZHANG Xing,MENG Mo

(College of Materials Science and Engineering,North University of China,Taiyuan Shanxi 030051)

The recrystallization behavior of magnesium alloy(AZ80)deformed at deferent ratio and temperature is studied.Then,the tensile properties are tested.The result show:firstly,the grain of AZ80 as cast is fined by extruding deformation and dynamic recrystallization;secondly,the grain size decreases from about 100 μmto 10 μm;then,the tensile strength and elongation rate rises with the increasing of extrusion ratio;these two properties are highest under the deformation temperature 380℃.

AZ80 magnesium alloy,extrusion,microstructure,mechanical properties

TG146.2+2

A

1672-1152(2016)02-0020-02

10.16525/j.cnki.cn14-1167/tf.2016.02.07

2015-12-17

靳霄曦(1989—),男,中北大學材料科學與工程學院在讀研究生,研究方向:材料加工工程。