低成本細晶粒HRB400E盤螺鋼筋的研制

支旭波, 房金樂

(陜鋼集團漢中鋼鐵有限責任公司, 陜西 漢中 724200)

?

低成本細晶粒HRB400E盤螺鋼筋的研制

支旭波, 房金樂

(陜鋼集團漢中鋼鐵有限責任公司, 陜西漢中724200)

通過研究鋼材控制軋制與控制冷卻理論,在漢鋼公司高線生產HR B400E盤螺鋼筋過程中應用細晶粒軋制技術,實現微合金低錳細晶粒HR B400E盤螺鋼筋的研制。該技術建立在微合金的基礎上,屬于國內先進技術。實際應用該技術后,噸鋼合金消耗可降低20元/t以上,年創效近千萬元。

細晶粒控軋控冷低成本HR B400E盤螺

陜鋼集團漢中鋼鐵有限責任公司(以下簡稱漢鋼公司)生產的HRB400E熱軋帶肋盤螺鋼筋,主要規格為Φ8 mm、Φ10 mm。根據國標GB 1499.2—2007規定,其化學成分為:w(C)不大于0.25%,w(Mn)不大于1.60%,碳當量不大于0.54%。漢鋼公司從2012年元月投產至2015年3月,鋼中的w(C)控制在0.23%,w(Si)控制在0.45%,w(Mn)平均控制在1.18%,w(V)控制在0.019%。2015年4月漢鋼公司通過理論研究,利用高線細晶粒軋制技術,成功將高線生產的Φ8 mm、Φ10 mm盤螺的w(Si)降至0.38%、w(Mn)降至1.00%、w(V)降至0.015%,預計年效益近千萬。

1 細晶粒軋制技術原理

細晶粒軋制技術(又稱為控軋控冷技術)是指通過控制加熱溫度、軋制溫度、變形速度及軋后冷卻速度等工藝參數,細化鋼中奧氏體晶粒,控制鋼材冷卻過程中的組織相變、碳化物析出等方式,達到提高熱軋鋼材的強度、韌性等綜合性能的目的一種軋制方法。該技術自問世以來,主要應用于板材軋制,近年來逐漸應用于線材、優特鋼的生產過程中[1]。

在熱軋過程中,根據變形溫度的不同,通常把工藝分為三個階段。一是奧氏體再結晶區控制軋制。在奧氏體再結晶溫度以上的范圍(≥950℃)內進行軋制,使再結晶與變形交替進行,以細化奧氏體晶粒。二是奧氏體未再結晶區控制軋制。軋制溫度在950℃時奧氏體向先共析鐵素體轉變點為tAr3(HRB400鋼的tAr3大約為850℃),在此區間軋制時鋼不發生奧氏體再結晶現象,軋制過程中的塑性變形使奧氏體晶粒拉長,晶粒內部出現許多變形帶、孿晶和位錯,形核點增加,晶界面積變大,促進晶粒內部和奧氏體晶界的形核率和形核速度,軋后可獲得細小均勻的塊狀鐵素體晶粒。三是奧氏體—鐵素體兩相區軋制,即低溫軋制。軋制溫度一般小于tAr3,軋制過程中伴隨著加工硬化和珠光體析出硬化,對提高鋼的強度、降低韌性-脆性轉變的溫度有一定作用[2]。

圖1 各種軋制程序的模式圖

圖2 細晶粒軋制組織變化模式圖

普通軋制:軋件采用傳統熱軋工藝,在再結晶區域完成所有軋制。軋制過程屬于奧氏體(-Fe)細化的過程。

控制軋制(CR):軋件在兩相區(γ-α)軋制或在未再結晶區域軋制,軋制過程可細化鋼中鐵素體α,實現鋼材組織細化。

控軋控冷(CR+AcC):軋件在兩相區(γ-α)軋制或在未再結晶區域軋制,軋制過程可細化鋼中鐵素體α,實現鋼材組織細化;另外,通過軋后快速冷卻,可提高鋼中鐵素體向珠光體的轉變量,增加鋼材強度。

漢鋼公司根據現場設備的裝備情況,主要采用兩相區軋制,軋后快速冷卻,實現相變強化。其主要控制以下幾個階段:加熱溫度控制、軋制溫度控制、吐絲溫度控制、風冷速率控制。

加熱溫度的高低直接決定著軋制前鋼坯奧氏體晶粒尺寸的大小。加熱溫度越高,鋼材塑性越好,軋制過程變形抗力越低,鋼坯奧氏體晶粒越粗大;加熱溫度越低,鋼材塑性越差,變形抗力變大,鋼坯奧氏體晶粒越細小。根據細晶粒軋制工藝要求,在滿足軋機軋制能力的條件下,采用較低的開軋溫度,可確保鋼坯奧氏體晶粒細小。

控制軋制溫度主要控制鋼材在精軋階段的溫度。根據控制軋制理論將精軋階段鋼材溫度控制在兩相區(即tA3線以下、tA1線以上),鋼材晶粒度較細。軋制過程中需考慮鋼材的冷卻能力及軋機負荷。

吐絲溫度是鋼材風冷開始溫度。控制吐絲溫度主要是為了控制軋后晶粒長大,降低先共析鐵素體的析出體量[3]。控制風冷速率主要是控制鐵素體向珠光體轉變的過程中鋼中珠光體的含量。

2 技術研制過程

細晶粒軋制技術在軋鋼單高線進行試驗,單高線主要裝備情況如下:軋線為一條60萬t的單高線;軋制機組采用全連軋布置,共30架軋機,其中粗軋機組規格為Φ610 mm×4+Φ480 mm×2、中軋機組規格為Φ480 mm×4+Φ380 mm×2、預精軋機組規格為Φ380 mm×4+Φ285 mm×2、精軋機組規格為Φ228 mm×5+Φ171 mm×3、減定徑機組規格為Φ228 mm×2+Φ156 mm×2,在精軋機組前后和減定徑機組后分別設有水冷段對軋件進行控制冷卻;風冷輥道采用裝有“佳靈”系統的斯太爾摩風冷輥道,共14臺冷卻風機。盤螺生產工藝路線為:加熱爐→粗軋機組→中軋機組→預精軋機組→精軋機組→減定徑機組→吐絲機→斯太爾摩風冷輥道。

表1 8.0 mm和10.0 mm規格的HRB400E產品化學成分控制 %

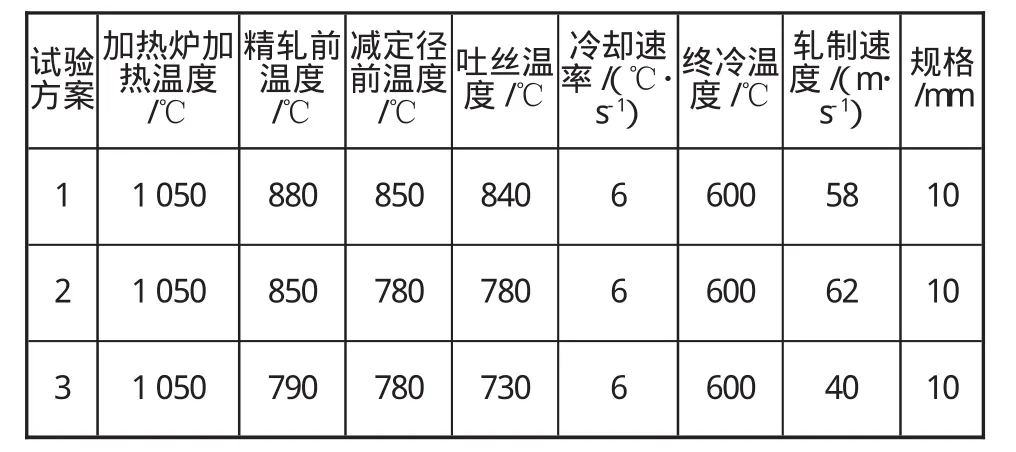

根據控制軋制和控制冷卻技術原理,分別在2014年6月26日、8月27日、9月10日進行了三次現場試驗。試驗1,按照未再結晶區軋制進行參數設定;試驗2,在試驗1的基礎上進減定徑后,按照兩相區軋制控制;試驗3,按進精軋、減定徑在兩相區進行軋制,軋后迅速將軋件溫度降至tA1線附近。試驗方案主要根據現場設備能力進行調整,具體軋制關鍵點工藝控制見表2。

表2 細晶粒軋制關鍵點工藝控制

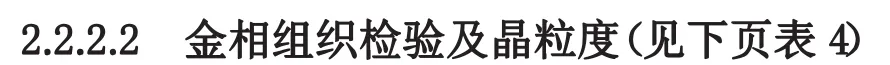

試驗過程:共軋制鋼坯300余支,每次試驗約100余支。產品性能見下頁表3。

通過表3可以看出,試驗3采用細晶粒軋制技術后,鋼材強度指標明顯提升。

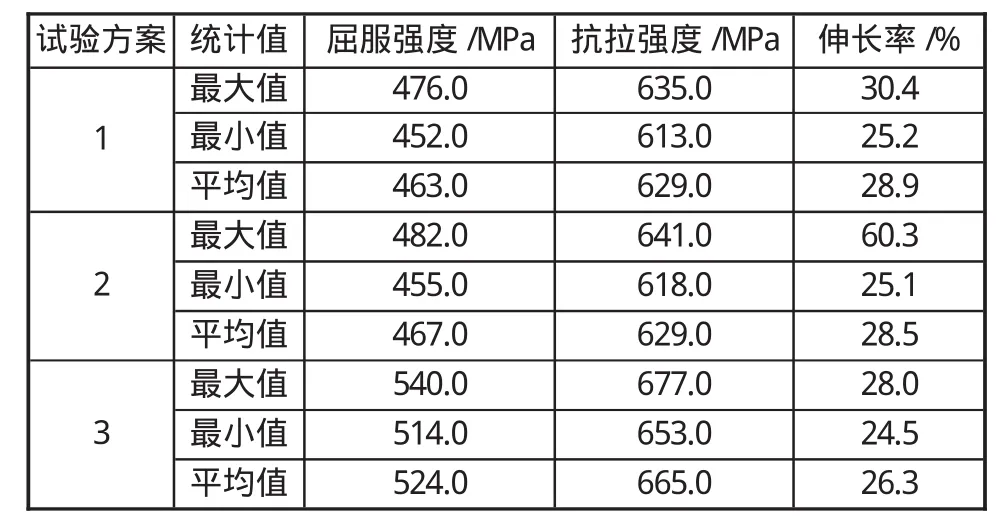

從表4可以看出:三次試驗生產的鋼材晶粒度等級均比較高;主要組織為珠光體+鐵素體,無其他異常組織。

表3 產品力學性能統計

表4 HRB400E金相結果

通過試驗1、2、3對比可以看出:軋件精軋、減定徑在兩相區軋制,軋后快速冷卻到tA1線附近時鋼材組織細小、強度指標明顯提升。主要有三方面原因:采用兩相區軋制工藝進精軋后,整體軋制溫度在780~850℃之間,軋制過程會產生加工硬化,且鐵素體(α-Fe)得到大幅細化;軋制過程不發生奧氏體再結晶現象,軋制過程中的塑性變形使奧氏體晶粒拉長,晶粒內部出現許多變形帶、孿晶和位錯,形核點增加,晶界面積變大,促進晶粒內部和奧氏體晶界的形核率和形核速度,軋后可以獲得細小均勻的塊狀鐵素體晶粒;軋后軋件快速冷卻至730℃左右,可大大減少先共析鐵素體產生量,經風冷線冷卻后,鋼中組織轉變為細小的鐵素體+珠光體組織。

3 技術應用效果

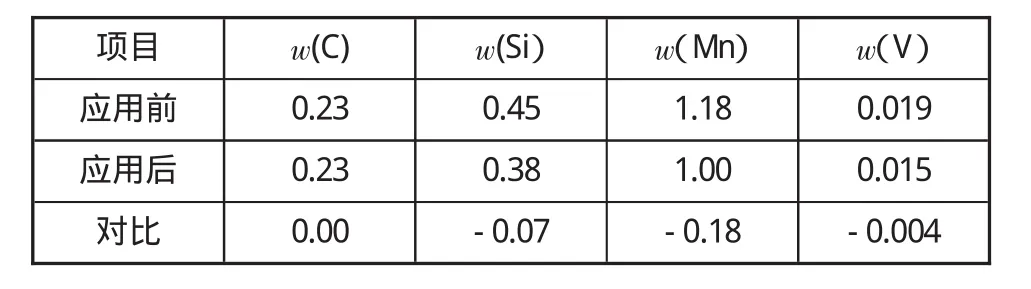

通過工藝研制,對高線成分進行調整,可實現降低鋼坯合金成本的目的。技術應用前后,盤螺所用鋼坯成分變化如表5所示。

表5 技術應用前后成分變化 %

采用細晶粒軋制技術后,高線盤螺所用鋼坯合金成分出現大幅降低。噸鋼合金成本降低約20元,年創效約1000萬元以上。

4 結論

1)采用奧氏體—鐵素體兩相區軋制工藝。軋制過程中鐵素體細化,有利于鋼材組織細化,提升鋼材強度。

2)軋后軋件溫度快速冷卻至tA1線,降低了鋼中先共析鐵素體體量的增加(先共析鐵素體尺寸大、強度低),有利于提升鋼材強度。

3)加熱溫度的高低直接決定軋前鋼坯奧氏體晶粒尺寸大小。軋制細晶粒鋼時應嚴格控制鋼坯的加熱、均熱溫度。

4)運用細晶粒軋制技術后,鋼材合金成本大幅降低。

[1]陳文勇,賈元海,王曉飛,等.盤螺控溫控冷技術的研究[C]//全國軋鋼生產技術會議文集(下).北京:中國金屬學會,2014:931-935.

[2]曹樹衛.高速線材生產中的控軋控冷[J].金屬制品,2005(5):26-27.

[3]李曼云,孫本榮.鋼的控制軋制和控制冷卻技術手冊[M].北京:冶金工業出版社,1990:16-20.

(編輯:賀焱)

Low-cost Fine Grained HRB400E Dish of Screw Steel Development

ZHI Xubo,FANG Jinle

(Hanzhong Iron and Steel Co.,Ltd.,Shaanxi Iron and Steel Group,Hanzhong Shaanxi 724200)

By studying the theory of controlled rolling and controlled cooling,fine grain rolling technology is applied in high speed wire rod production of HRB400E dish of screw steel in Hangang company,the microalloy low manganese fine grained HRB400E dish of screw steel development is realized.The technology is established on the basis of microalloy,and is the domestic advanced technology.After technology application,alloy consumption of per ton steel can reduce more than 20 yuan/t,and the benefit reaches to ten million yuan.

fine grain,controlled rolling and controlled cooling,inexpensive,HRB400 disc screw

TG335.6+4

A

1672-1152(2016)02-0014-03

10.16525/j.cnki.cn14-1167/tf.2016.02.05

2015-12-14

支旭波(1987—),男,在職碩士在讀,就職于陜鋼集團漢中鋼鐵有限責任公司科技發展部,從事軋鋼工藝及新產品研發工作,助理工程師。