動車組鋁合金車體結構剛度協調設計原則

謝素明,趙建,王成強

(1.大連交通大學 交通運輸工程學院,遼寧 大連 116028; 2.中車長春軌道客車股份有限公司技術中心,吉林 長春 130062)*

?

動車組鋁合金車體結構剛度協調設計原則

謝素明1,趙建1,王成強2

(1.大連交通大學 交通運輸工程學院,遼寧 大連 116028; 2.中車長春軌道客車股份有限公司技術中心,吉林 長春 130062)*

動車組鋁合金車體結構整體剛度和部件剛度決定著其強度、穩定性、振動品質以及疲勞壽命.結合車體結構和承載特點以及鋁合金焊接的特殊性,分析動車組鋁合金車體各種典型斷面的缺口對其抗彎剛度的影響,識別外載荷作用下車體部件的傳力路徑,以及研究位于傳力路徑上部件各方向的剛度不協調區域.以結構剛度協調設計為出發點,總結鋁合金車體主結構開口和端門結構以及型材焊接位置的設計原則,為動車組鋁合金車體詳細設計提供理論依據.

動車組;鋁合金車體;剛度協調;設計原則

0 引言

高速動車組車體整體結構剛度決定著車體整體自振頻率、部件剛度決定著車體強度特性與局部振動頻率、部件間剛度協調性控制著應力集中程度,進而決定著車體疲勞壽命[1].與傳統的板梁組合車體結構不同,高速動車組鋁合金車體枕梁與底架沒有焊接關系,枕梁僅與底架邊梁借助螺栓連接,故車體垂向載荷要經由底架邊梁通過枕梁傳遞到轉向架支撐位置;車體縱向拉、壓載荷通過底架前端一面由連接型材向地板傳遞,一面由邊梁向側墻傳遞,導致位于車體傳力路徑上的部件應力集中現象突出.同時,車體鋁合金型材的焊接熱影響區強度遠遠低于母材強度[2],這些問題已成為高速動車組車體結構設計的難點.所以,高速動車組車體設計新方法的研究勢在必行.

目前,對高速動車組鋁合金車體結構的研究主要集中在性能方面.白彥超等人分析了CRH3型動車組鋁合金車體結構的力學承載特性,依據相關標準對車體結構進行仿真計算,并結合靜強度試驗結果對車體承載特性進行驗證[3];張方濤等人根據不同評價方法的相互轉化,對整車與部件級結構氣密性能的耦合關系進行了分析研究[4];沈洪娟等人通過對動車組車體牽枕緩焊接接頭的試樣分析,總結牽枕緩焊縫在實際生產中可能會出現的焊接缺陷,并提出控制焊接缺陷的有效方案[5].馬思群等人采用結構應力法研究初始焊接缺陷的存在對鋁合金車體焊縫疲勞壽命的影響,并依據BS EN12663- 1:2010標準中的疲勞載荷預測了車體關鍵焊縫的疲勞壽命[6].

現階段我國動車組鋁合金車體結構設計主要參考BS EN12663- 1:2010標準[7]以及國內現有的軌道車輛標準TB/T1335— 96[8]、《200 km/h及以上速度級鐵道車輛強度設計及試驗鑒定暫行規定》(簡稱暫行規定).當前,車體結構設計的核心內容已由曾經重點關注結構強度和整體剛度及忽視部件間剛度的協調,轉變為如何在滿足強度(靜強度和疲勞強度)的基礎上,設計出滿足輕量化且具有最佳剛度的車體.本文通過分析動車組車體典型斷面的抗彎剛度,研究結構缺口對車體抗彎剛度的影響;通過外載荷作用下的車體位移響應分析,研究傳力路徑上車體部件間的剛度連續性,識別應力集中發生部位.進而,總結動車組鋁合金車體結構剛度協調設計原則.

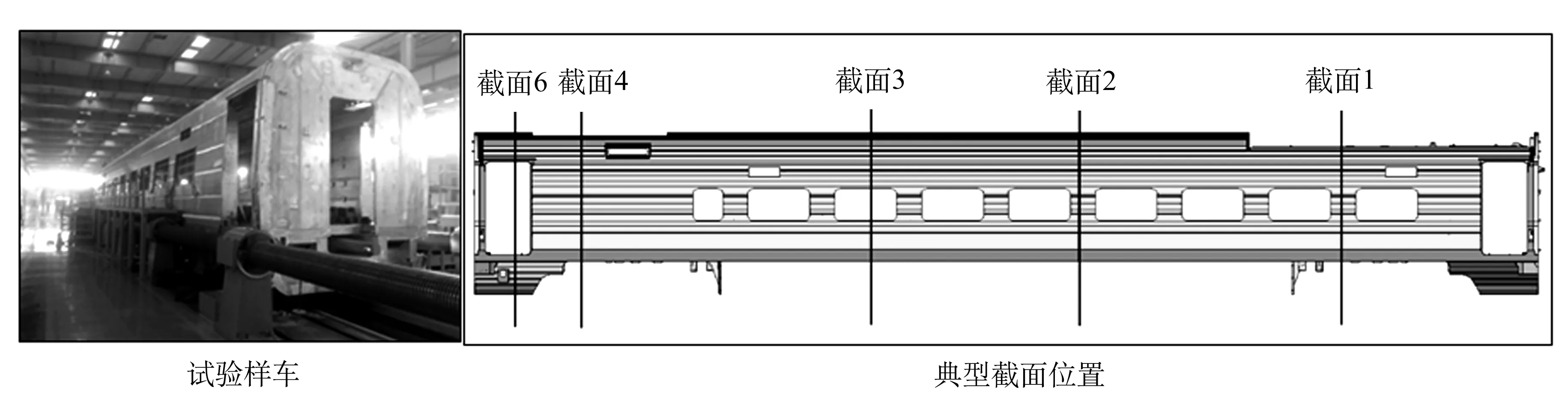

1 車體側門、側窗及空調孔的布置

動車組車體是由大型中空鋁合金型材焊接而成的筒形整體承載結構,由車頂、側墻、端墻和底架大部件組成.車體抗彎剛度與其材料彈性模量、截面慣性矩(指截面各微元面積與各微元至截面上某一指定軸線距離二次方乘積的積分.截面慣性矩是衡量截面抗彎能力的一個幾何參數)、支撐條件密切相關,當材料和支撐確定之后,截面慣性矩決定著車體的彎曲剛度.我國TB/T1335— 96標準規定了整體承載的車體的相當彎曲剛度不小于1.80×1015N·mm2[8].《暫行規定》規定了整備狀態車體最低彎曲振動頻率不得低于10 Hz.所以,研究車體含缺口(側門和側窗以及車頂空調口)的截面慣性矩,進而合理布置這些必需的缺口,就可以在車體方案設計階段有效地提高結構抗彎剛度.經計算和試驗驗證滿足車體結構設計標準的某動車組鋁合金車體典型截面位置及形狀如圖1所示(注:車體結構中并沒有帶側門的圓頂斷面,僅為與帶側門和裙板的圓頂斷面進行對比,將其定義為截面5).

(a)平頂截面 (截面1)(b)圓頂截面 (截面2)(c)帶側窗的圓頂 截面(截面3) (d)帶空調口的圓頂 截面(截面4) (e)帶側門的圓頂 截面(截面5) (f)帶側門和裙板的 圓頂截面(截面6)

圖1車體典型截面位置及形狀示意圖

利用HyperMesh軟件中的HyperBeam模塊計算六個典型截面的面積和慣性矩.截面1的慣性矩相比截面2的慣性矩增加了1.633%,但面積增加了9.39%;這是因為車體平頂型材厚度是圓頂型材厚度的2倍.盡管平頂斷面的抗彎剛度略大于圓頂斷面,但卻犧牲了車體結構的重量;此外,平頂上的受電弓質量遠小于圓頂上的空調質量;因此,綜合考慮車體輕量化和剛度性能,圓頂斷面相比平頂斷面的設計更為合理,建議可適當減少平頂型材厚度.

截面4比截面3的面積減少2.45%,但慣性矩卻減少32%.這兩截面的區別僅在于截面3含有窗口,截面4含有車頂空調孔.可以認為:車頂缺口比側墻缺口對車體抗彎剛度更為敏感;截面5相比截面3的截面面積減少26%,但慣性矩僅減少9.28%,截面5和截面3的區別僅在于缺口的大小,所以,可得出:側墻上的缺口大小對車體抗彎剛度靈敏性較低.

截面6比截面5的面積增加44%,慣性矩增加39%.可見:裙板在增加面積的同時也可有效增加車體的抗彎剛度.同時,考慮到車體端部承受較大的縱向載荷,可以確定裙板結構是十分必要的.

2 車體端門結構設計

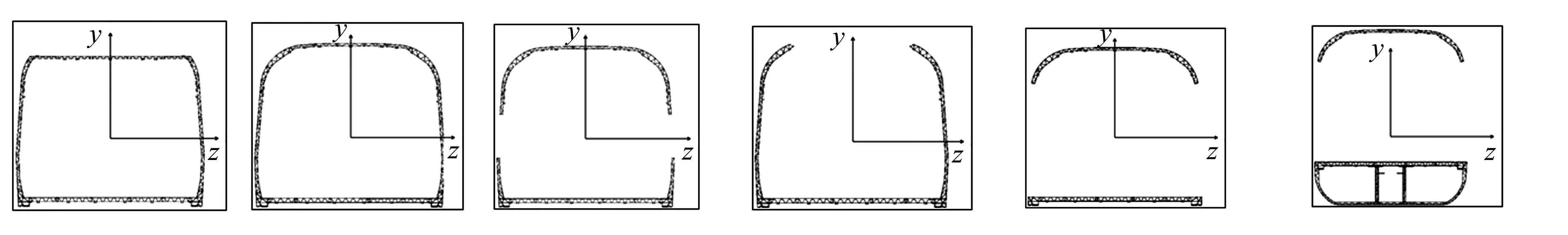

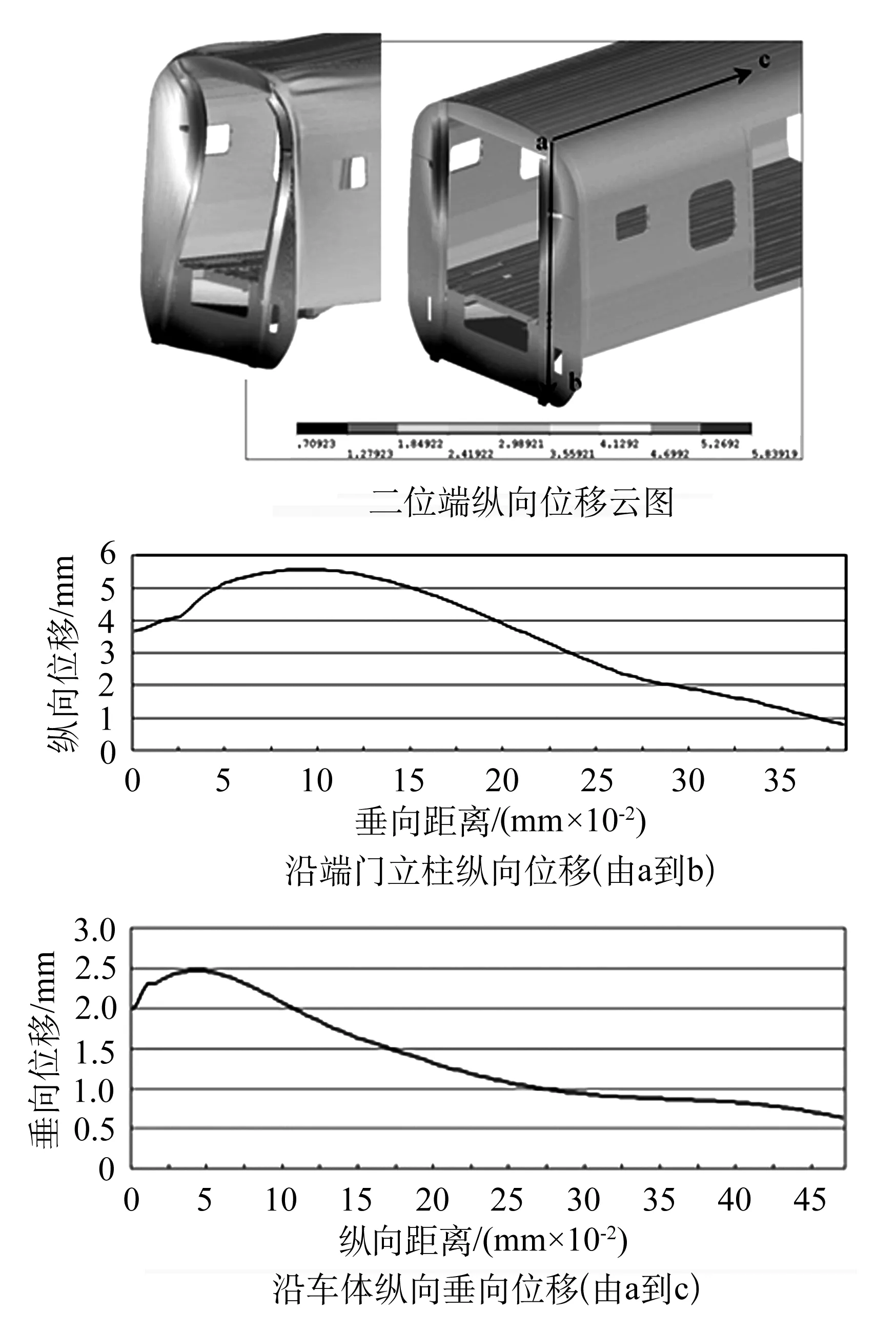

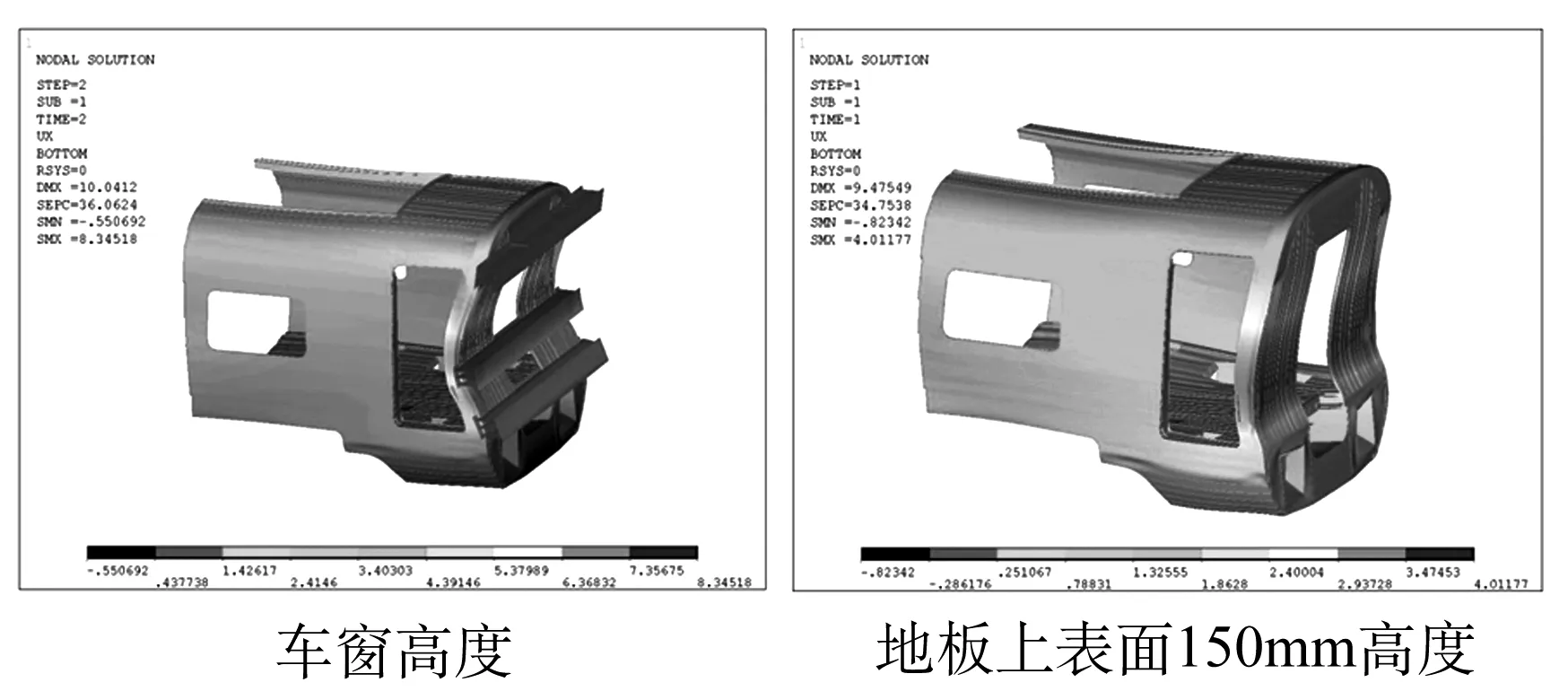

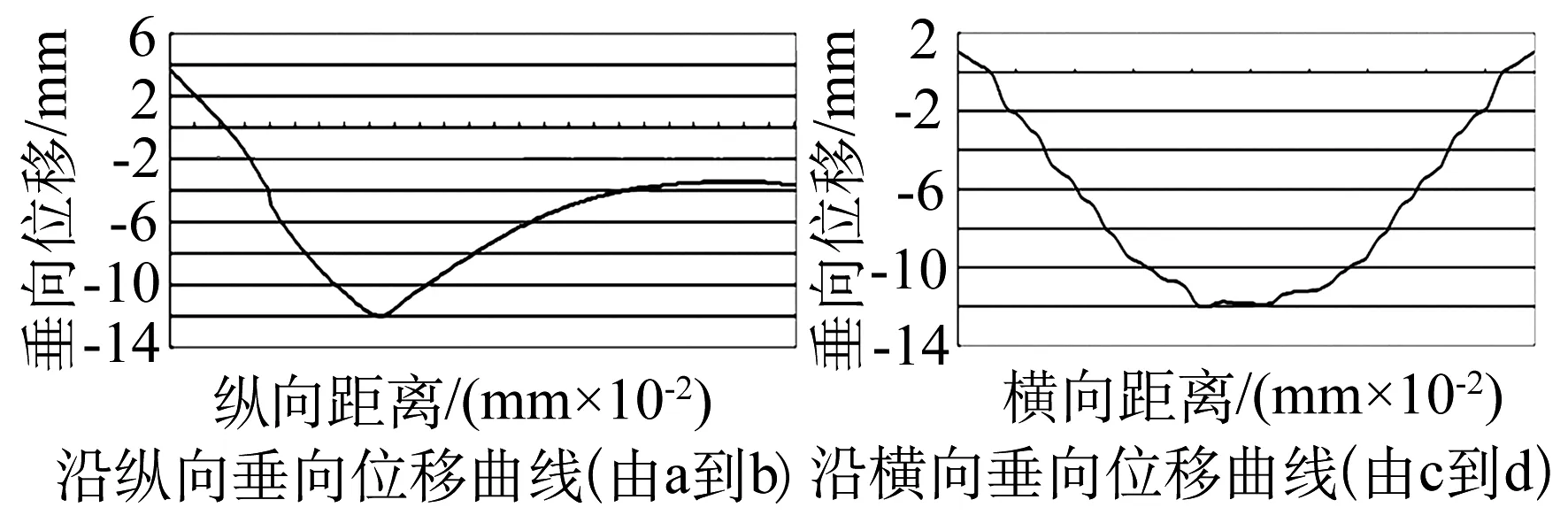

BS EN12663- 1:2010標準規定了車體端部需承受三個高度(地板150 mm;車窗高度;上邊梁高度)的縱向壓縮載荷[7].在縱向壓縮載荷作用下,車體端墻是否能夠整體承載的關鍵取決于端門結構的設計.目前動車組車體常用的兩種端門結構:第一種是端門立柱位于車體外;第二種是無端門立柱.在車窗高度的壓縮載荷作用下,第一種結構沿車體垂向最大縱向位移為14.6 mm,發生在端門立柱中部;第二種結構的為7.6 mm,發生在靠近側墻的端角柱處;上邊梁高度的壓縮載荷下,第一種結構沿車體垂向最大縱向位移為5.8 mm,發生在端立柱上部,第二種結構的為3.7 mm,發生位置為端門上方.前者沿車體縱向的垂向位移變化范圍為4.8 mm,后者沿車體橫向的縱向位移變化范圍為1.2 mm.圖2和圖3給出了這兩種端門結構在上邊梁高度的端部壓縮載荷下,車體端部區域的位移云圖及門框部位的位移變化曲線.

圖2 第一種端墻結構的位移計算結果

圖3 第二種端墻結構的位移計算結果

車體端門結構這兩種結構的主要區別是端門有無外部立柱.兩種端部壓縮載荷作用下,前者的最大縱向位移遠大于后者的.所以,動車組車體盡可能不要采用位于車體端墻外的端門立柱結構,并且端門寬度和高度盡可能小.

3 車體側門的位置

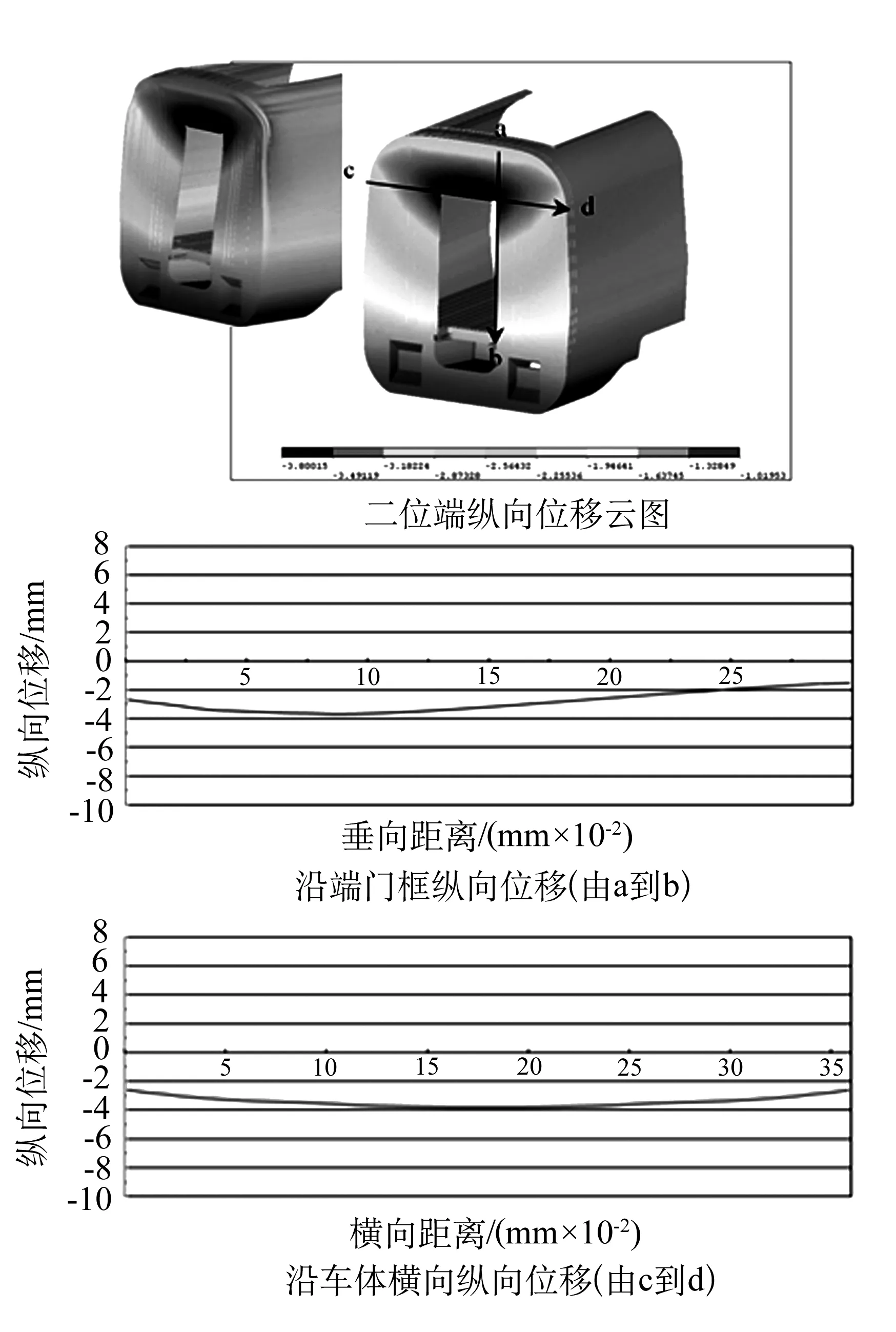

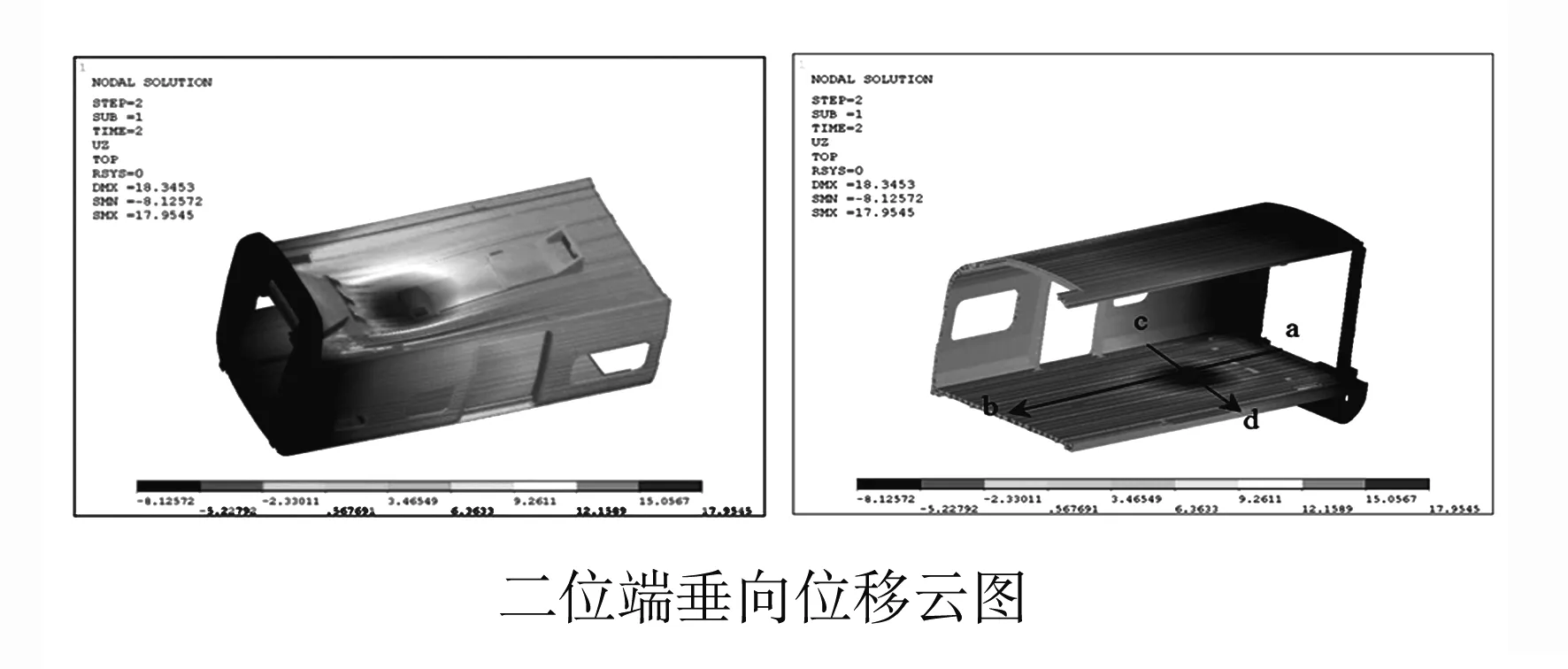

盡管車體側墻缺口大小對車體抗彎剛度的靈敏性較低,但是,若車體側門距離端墻很近,縱向傳力路徑上的剛度是嚴重不連續的.所以,承受縱向壓縮載荷之后的車體端部變形會主要集中在端墻和側門立柱區域,致使側門門角、端門門角及側門立柱設備安裝孔等位置存在著嚴重的應力集中現象.尤其是承受窗腰帶高度端部縱向載荷時,側門缺口不僅會造成縱向載荷無法傳遞到側墻,也對端墻與底架連接處形成較大的彎矩,致使端門門角處應力值偏大.圖4為在車窗高度和底板上表面150 mm高度的端部縱向壓縮載荷作用下,某動車組車體端墻區域的位移云圖.

圖4 動車組車體端部區域的位移云圖

當側門無法遠離端墻時,則需要有內端墻和縱向加強梁結構,以緩解壓縮載荷對側門的縱向擠壓.

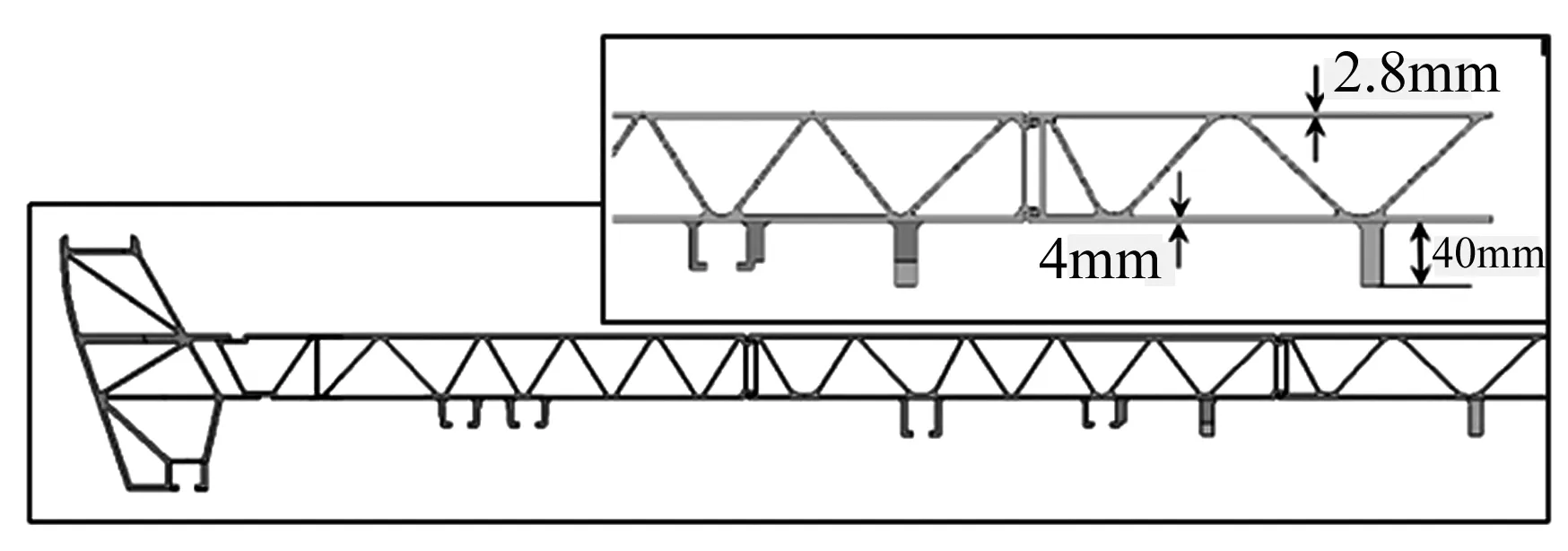

4 車體底架牽引梁區域的地板型材設計

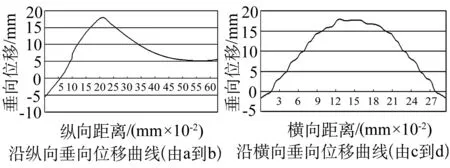

BS EN12663- 1:2010標準規定車體底架需要承受乘客和大部分的設備重量,以及車鉤部位的縱向載荷.這就意味著底架牽引梁區域位于傳力路徑上,是車體設計應重點關注的部位.在車鉤縱向壓縮和拉伸載荷分別作用下,某動車組車體底架垂向位移如圖5和圖6所示.車體底架邊梁最大垂向位移與地板最大垂向位移相差19 mm,地板最大垂向位移為18 mm,發生在牽引梁區域;在車鉤縱向拉伸載荷作用下,車體底架邊梁最大垂向位移與地板最大垂向位移相差13 mm,地板最大垂向位移為12 mm,發生在牽引梁區域.顯然該區域是剛度薄弱區域.所以,與牽引梁焊接處地板型材下表面應凸起一定高度(參考值為40 mm,參見圖7),并且盡可能加厚,提高該區域剛度,以降低應力集中,并且也可使大應力發生位置避開焊縫區域.

圖5 純壓縮載荷下車體底架二位端垂向位移

圖6 純拉伸載荷下車體底架二位端垂向位移

圖7 底架地板型材下表面凸起結構示意圖

5 車體主結構開口位置的型材布置

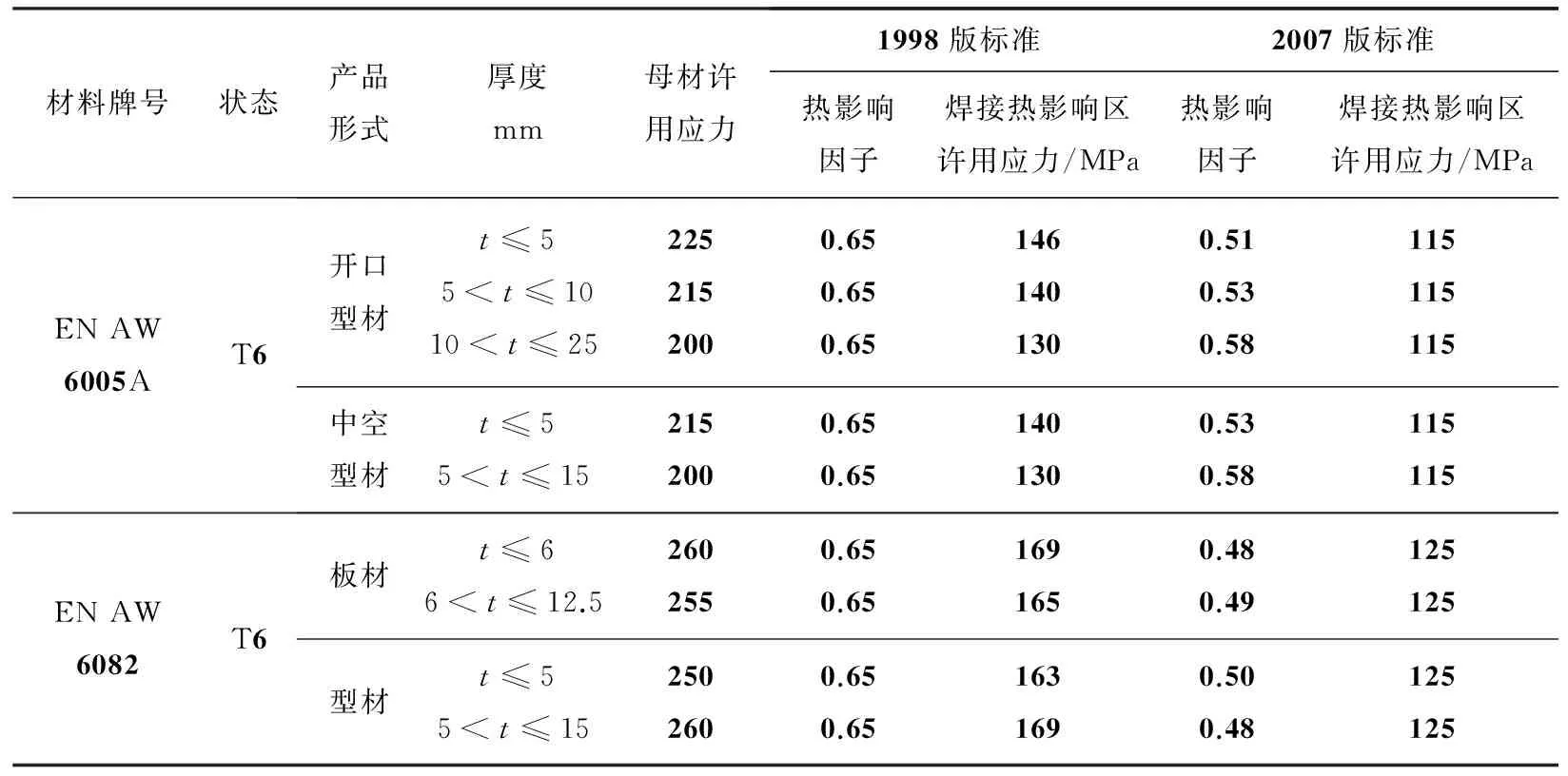

與傳統的耐候鋼和不銹鋼等車體常用材料相比,鋁合金材料的力學性能對加工、運用溫度更敏感.鋁合金材料在焊接過程中會發生焊縫區域的熔池凝固,熱影響區第二相的析出、固溶、晶粒長大等過程,導致其焊接熱影響區(在焊接熱循環作用下,焊縫兩側處于固態的母材發生明顯的組織和性能變化的區域)的力學性能會低于母材性能.動車組鋁合金車體靜強度分析與試驗時,對其部件強度評估執行的BS EN1999- 1- 1標準已由1998版升級為2007版[9].具有擠壓成型性、耐腐蝕性和焊接性能好的Al-Si-Mg系鋁合金6005A和6082是鋁合金車體的主要材料,它們的性能參數見表1.

表1 車體部件所用材料的性能參數

從表1可以看出,2007版標準的焊接熱影響區的許用應力比1998版標準的下降了22%~26%.與鋼結構焊接相比,鋁合金焊接熱影響區范圍寬,例如:6005A大型鋁型材焊接接頭熱影響區半寬度為15~20 mm.此外,在車體方案設計階段,對位于車體傳力路徑上的主要型材焊接接頭強度評估時,還應考慮一定的安全系數,通常取1.15.原因是鋁合金結構車體靜強度某些部位的試驗值大于計算值[10]、且鋁合金車體物理樣車結構局部補強不易操作.

在乘客和大部分的設備重量的作用下,車體側墻門角和窗角以及底架地板開孔的四個角部位均為應力集中區域.所以,車體側墻門角和窗角應避開側墻型材對接焊縫一定距離,底架地板開孔的孔邊要避開地板型材對接焊縫及牽引梁與地板的焊縫,距離最好大于30 mm(參見圖8).

圖8 車體主結構開口位置的型材布置

6 結論

基于動車組車體結構材料焊接特殊性、典型斷面的缺口對其抗彎剛度的影響分析,以及外載荷作用下的車體位移響應分析,鋁合金車體的剛度協調設計原則如下:

(1)車體應避免側門與空調口“共面”,可以考慮側窗與空調口“共面”;

(2)不要采用位于車體端墻外的端門立柱結構,并且端門寬度和高度盡可能小;

(3)車體側門應要遠離端墻,若無法遠離端墻,則需要有內端墻和縱向剛度加強梁結構;

(4)牽引梁焊接處的地板型材下表面應凸起40 mm以上;

(5)車體窗角和門角的型材對接焊縫應距離窗角和門角的圓弧切點30 mm以上;

(6)地板開孔應距離型材對接焊縫及牽引梁與地板的焊縫30 mm以上.

[1]繆炳榮,張衛華,鄧永權,等.新一代中國高速鐵路動車組面臨的技術挑戰與策略研究[J].中國工程科學,2015,17(4):98- 111.

[2]李靜斌,丁潔民,張其林.鋁合金焊接節點力學性能的試驗研究[J].土木工程學報,2007,40(2):25- 32.

[3]白彥超,張碩韶,胡震.CRH3動車組鋁合金車體強度設計技術研究[J].鐵道機車車輛,2013(2):16- 20.

[4]張方濤,李文彪,李兵.動車組氣密性技術探討[J].鐵道機車車輛,2015,35(6):44- 46.

[5]沈洪娟,姜芳,栗濤.高速列車牽枕緩常見焊接缺陷及防止措施[J].焊接技術,2015(11):56- 59.

[6]馬思群,谷理想,袁永文,等.焊接缺陷對動車組鋁合金車體疲勞壽命影響研究[J].鐵道學報,2014(2):42- 48.

[7]英國標準學會.BS EN12663:2010.鐵路應用-鐵道車輛車體結構要求[S].英國:[s.n.],2010.

[8]中華人民共和車鐵道部.TB1335—1996.鐵道車輛強度設計及試驗鑒定規范[S].北京:中國鐵道出版社,1996.

[9]英國標準學會.BS EN1999- 1- 1:2007 Eurocode 9.鋁結構設計總則[S].英國:[s.n.],2010.

[10]謝素明,王思陽,高陽.高速動車組鋁合金車體性能的深入研究[J].大連交通大學學報,2014,35(6):14- 18.

Stiffness Coordination Design Principle for EMU Aluminum Alloy Car-Body Structure

XIE Suming1,ZHAO Jian1,WANG Chengqiang2

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.CRRC Changchun Railway Vehicles Co.,Ltd,Changchun 130062,China)

Strength, stability, vibration quality and fatigue life of EMU aluminum alloy car-body are determined by its overall structure stiffness and component stiffness. Considering car-body structure and loading characteristics, as well as aluminum alloy welding characteristics, influence of a car-body typical sections with gap on its bending stiffness is analyzed, load-transfered path of the body under external loading is identified, and stiffness uncoordinated parts on the path is studied.This study provides a theoretical basis for detailed design of EMU aluminum alloy car-body, and the design principles are summarized for aluminum alloy car body opening locations of main structure and end wall structure style as well as profile welding position, using structural stiffness coordinated design.

EMU;aluminum alloy car-body;stiffness coordination;design principle

1673- 9590(2016)05- 0008- 05

*本刊特約*

2016- 07- 15

中國鐵路總公司科學研究開發計劃資助項目(2014J004-N)

謝素明(1965-),女,教授,博士,主要從事車輛工程CAE關鍵技術研究

E-mail:sumingxie@163.com.

A