熒光腹腔鏡對膽囊切除術中膽囊三角的精準定位

鄭鵬 韓從輝

腹腔鏡膽囊切除術(laparoscopic cholecy stectom,LC)手術損傷小、痛疼輕、恢復快、病人預后滿意度高,是治療急慢性膽囊炎、膽囊結石、膽囊息肉等膽囊良性病變的“金標準”[1]。腹腔鏡膽囊切除術的優點雖多,但是操作難度也更高,尤其是面對合并炎癥水腫、膽囊萎縮及膽道解剖變異等情況,膽道系統辨認難度明顯增加,手術難度、手術時長、術后并發癥等風險也隨之增加。膽管損傷是其最嚴重的手術并發癥。吲哚菁綠(indocyanine green,ICG)熒光造影在膽囊切除手術中是一種簡單、安全、有效的提高膽道解剖結構可視化的方法。借助術中ICG成像能夠幫助術者更好地辨認膽道解剖結構,從而降低膽道損傷的風險。

對象與方法

一、對象

2019年2月~2019年6月腹腔鏡膽囊切除術病人130例,按照有無ICG造影分為兩組,A組87例,使用普通腹腔鏡膽囊切除術,B組43例,在腹腔鏡膽囊切除術中使用ICG膽道熒光造影。入選標準:(1)術前影像學檢查結果結合臨床表現符合手術指征的膽囊良性疾病病人;(2)獲得病人本人及其家屬知情同意并簽署知情同意書;(3)具有完整的臨床病歷資料;(4)術前評估能耐受腹腔鏡手術。排除標準:ICG皮試陽性;心肺功能障礙;術中快速病理檢查提示惡性可能性大;意識不清或者精神類疾病。本研究符合《世界醫學協會赫爾辛基宣言》的相關要求。

二、方法

1.A組手術操作方法:病人全身麻醉滿意后取平臥位,常規腹部手術區域消毒鋪巾。于臍下1 cm 左右切開皮膚及皮下組織后建立氣腹,采用三孔法,進腹后調整體位為頭高左斜,腹腔鏡下探查腹腔,借助電鉤和吸引器逐步分離出膽囊三角,仔細辨認膽囊管、肝總管、膽總管及膽囊動脈等結構,以可吸收夾夾閉膽囊管以及膽囊動脈并離斷,將膽囊取出后沖洗腹腔并放置引流,縫合孔洞。

2.B組手術操作方法 :病人采取氣管插管方式全麻滿意后取平臥位,術前30分鐘將配置好ICG注射液自外周靜脈注入1 ml,常規腹部手術區域消毒鋪巾。于臍下1 cm左右切開皮膚及皮下組織后建立CO2氣腹,采用三孔法,進腹后調整體位為頭高左斜,腹腔鏡下探查腹腔,鏡頭于熒光模式下可見肝臟及膽囊顯影,有時可以直接見到顯影的膽管結構或借助電鉤和吸引器簡單分離后可見到顯影的膽管結構,分離出膽囊三角并仔細辨認膽囊管、肝總管、膽總管及膽囊動脈等結構,以可吸收夾夾閉膽囊管以及膽囊動脈并離斷,將膽囊取出后沖洗腹腔并放置引流,縫合孔洞。

3.觀察指標:術中指標包括手術方式、ICG熒光染色下的膽道解剖結構顯影情況、術中出血量、有無中轉開腹、手術時間。術后指標包括住院時間(從手術當天至出院)、拔引流管時間、術后首次排氣時間、術后并發癥(包括膽漏、腹腔積液、腹腔感染、切口感染、術后出血等)。手術前及術后第1天檢測丙氨酸氨基轉移酶(ALT)、門冬氨酸氨基轉移酶(AST)和谷氨酰轉移酶(γ-GT)值。。

四、統計學處理

結果

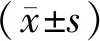

1.兩組病人術前一般資料比較見表1。結果表明,兩組病人術前一般資料比較,差異無統計學意義(P均>0.05)。

表1 兩組病人術前一般資料對比

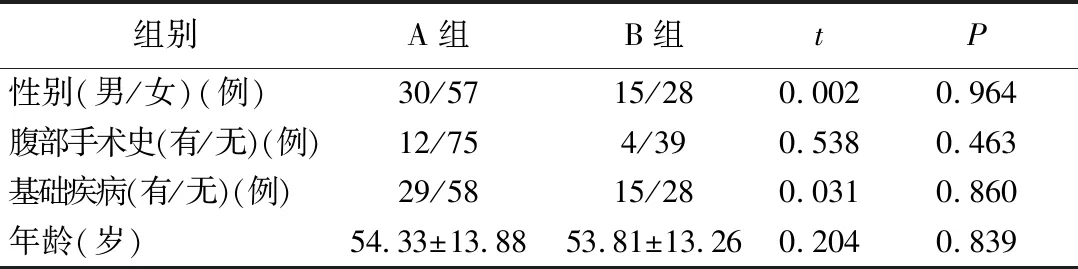

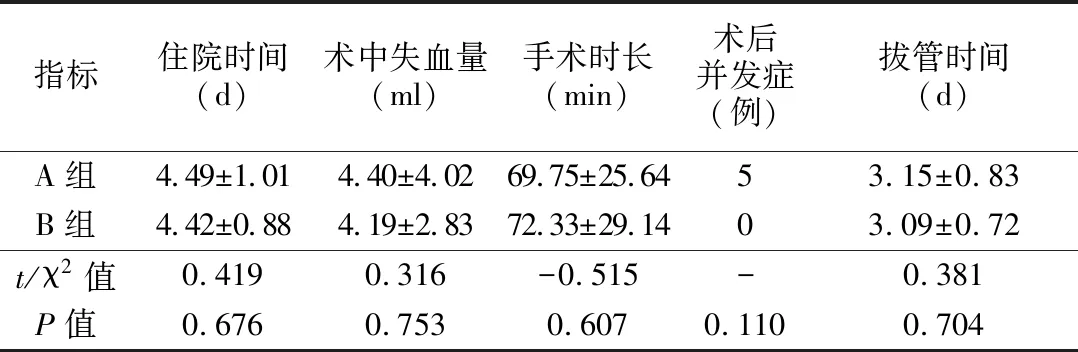

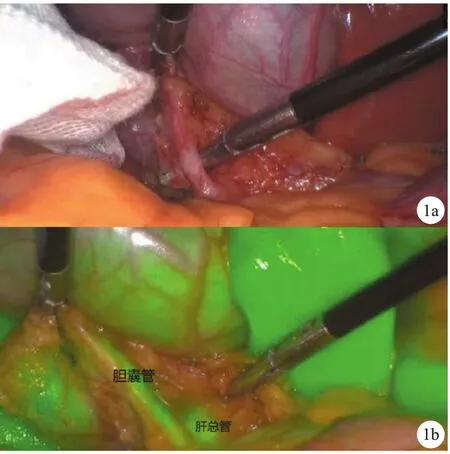

2.兩組病人術中及術后指標比較見表2。兩組病人均在腹腔鏡下順利完成膽囊切除,均無中轉開腹。B組43例病人ICG染色全部成功,在手術過程中能提供清晰而穩定的圖像(圖1、圖2),并準確判斷膽囊管及膽總管的解剖關系,與手術實際情況相符。ICG在用藥過中病人無藥物過敏現象以及其他藥物相關并發癥。

表2 兩組病人手術指標比較

圖1 普通病人腹腔鏡膽囊切除 綠光視野(b)比正常視野(a)更清楚的識別膽道解剖

圖2 膽囊嚴重炎癥水腫病人 正常視野下(a)很難識別膽道解剖;綠光視野(b)下簡單游離脂肪組織,可見膽囊管、肝總管顯影呈綠色

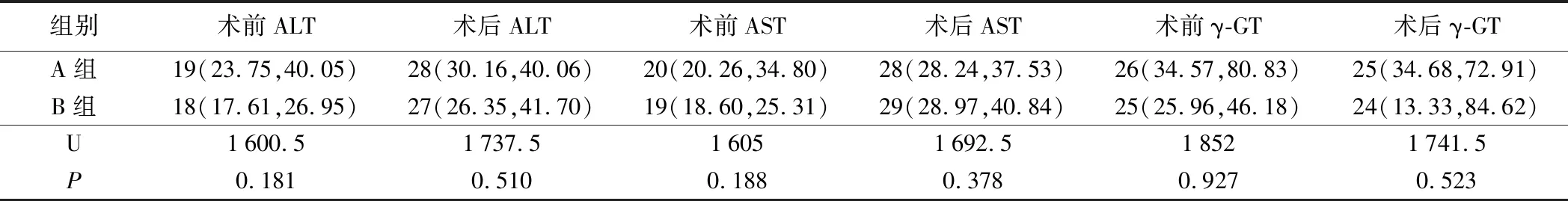

3.A、B兩組術前術后實驗室檢查指標無顯著性差異,見表3。

表3 兩組病人術前術后實驗室資料對比(U/L)

討論

由于人們飲食結構及生活習慣的改變,膽囊及其相關疾病的發病率正在逐年遞增[2],膽囊疾病的治療目前以手術切除為主。腹腔鏡膽囊手術在肝膽外科得以廣泛開展,同時也伴有風險。與開腹膽囊切除相比,術者失去了觸覺和視野上的立體感知,無法對手術區域進行精確的判斷,致使膽管損傷的風險增加。據報道腹腔鏡膽囊切除術術中膽管損傷發生率為0.1%~2.4%[3],常導致一些嚴重的并發癥(如膽漏 、 腹腔感染等),影響病人預后,延長住院時間,增加病人的經濟負擔,是肝膽外科常見的醫療糾紛原因之一[4-5]。特別是在存在解剖結構變異的肝外膽管系統、高身體質量指數(BMI)、膽囊三角區域嚴重水腫以及炎癥粘連等因素導致結構難以辨認,術者只有通過電鉤和吸引器進行嘗試性分離,致使膽管損傷的風險增加[6],還與術者的經驗、心態以及術中的精神狀態有關[7]。

ICG是一種具有熒光染料特性的有機陰離子,在近紅外光照射下(750~810 nm)[8],能與血清蛋白結合發出藍色熒光,發出的熒光僅能穿透大約5~10 mm的結締組織[9-10],在840 nm處達到峰值,在峰值處幾乎不被血紅蛋白和水吸收,但能被正常肝組織快速吸收并迅速經膽汁排泄,且無需進行生物轉化或腸肝循環[11]。ICG在肝功能分級、皮瓣重建等方面得以廣泛應用[12]。但是在肝臟腫瘤或者肝硬化結節中,膽道對ICG的排泄功能明顯降低,導致ICG在病變組織中長時間滯留。目前,ICG成像技術主要應用于肝臟腫瘤,膽道成像比較少見[13]。有報道表明,術中直接經膽囊或膽管推注ICG可獲得較清晰的成像[14]。膽道造影技術可以為術者提供清晰的膽道解剖結構,幫助術者更好地完成手術,減少膽管損傷的發生[15]。

傳統的X線引導術中膽管造影(IOC)主要是術者在手術過程中向膽囊管或膽總管中注射造影劑后通過X線成像判斷膽管的走向,在插入用于注入造影劑的套管過程本身就是膽管損傷的一個高危因素,同時還有暴露于輻射的風險[16],在此過程中還需要放射科人員的配合,操作過程繁瑣困難,因此ICG顯影的可行性更加明顯[17]。與IOC相比,ICG熒光染色方法更加安全、高效、經濟,可明顯縮短手術時間,且顯影更加清晰立體。Tsutsui等[18]研究表明,經導管直接將ICG注射進入膽囊,可以安全便捷地進行膽道實時成像,有效避免肝臟熒光背景對手術的干擾,特別是在膽道粘連較重及肝臟病變的情況下效果更為明顯。

兩組病人手術時間、術中失血量、住院時間、拔管時間、肝功能指標及術后并發癥比較未見顯著性差異,表明使用ICG染色并不會影響手術時間及病人預后。兩組肝功能指標差異不具有統計學意義,提示該染色方法不會對肝臟造成損傷。與常規腹腔鏡手術比較,僅僅增加了靜脈給染色劑的步驟,對手術整體時間不產生影響。在手術過程中,如果發現病人膽道解剖結構清晰容易辨認,使用ICG染色對手術過程及其預后意義不大,特別是術者為高年資醫生時,僅能對需夾斷的膽囊動脈及膽囊管起到一個再次“確認”的作用。當存在膽道結構異常、嚴重水腫、炎癥粘連等因素導致膽道系統難以辨識時, ICG染色成像展現出的優勢更加明顯,使膽囊三角等結構呈現綠色熒光,減少術中不必要的分離步驟,精確識別并夾斷膽道結構,避免術中對膽道結構的錯誤判斷,降低醫源性膽道損傷的風險[19]。但是在炎癥比較重的病人術中發現ICG對膽囊及膽囊管的顯影效果會降低,需要對膽道結構進行一定的分離才能獲得較好的顯影效果[20-21]。有研究提出,BMI≥35 kg/m2病人在熒光腹腔鏡下膽總管及膽囊管識別率會降低[19,22],但是與普通腹腔鏡相比還是具有一定的優勢。特別是針對年輕醫生,ICG熒光成像可以清晰的顯露出膽道解剖結構,起到一個很好的輔助指導作用 。

目前,ICG主要應用于肝功能的評估,在膽囊手術中應用較少,這與常規腹腔鏡膽囊切除技術目前在臨床發展的相當成熟有關。腹腔鏡膽囊切除只要合理掌握手術適應證,并發癥發生率低。ICG在普通腔鏡膽囊切除中應用價值不大。但是ICG可能在急性膽囊炎或萎縮性膽囊結石中在膽道結構識別上有一定作用,術中發現部分病人膽囊由于炎癥癥狀比較重,造成膽囊三角區域粘連或膽囊壺腹部發生纖維化,無法分辨膽囊管、膽囊動脈及膽總管等結構,腔鏡手術中術者通過吸引器及電鉤等器械進行分離,由于無法對膽道系統進行準確辨認,只有通過經驗和周圍結構進行判斷并進行緩慢剝離,盲目性較大,膽管損傷風險隨之上升,而且手術時間也會延長 , 致使感染風險也升高。這種情況下我們需要一種操作簡易、成本低、安全性高,還能提供實時導航的成像工具,而ICG由于其在人體內的代謝特征,正好滿足這些條件。在手術中發現ICG在萎縮性膽囊結石、急性膽囊炎伴膽囊頸部結石嵌頓等情況造成的膽道解剖結構難以識別的手術中能明顯提高手術的安全性及效率,及時發現及預防膽漏的出現,一旦發生可以立刻進行術中修復。

本文收集的樣本較少,需要收集更多樣本對ICG在腹腔鏡膽囊切除中的適用指征及用藥劑量進一步探索。