荷載箱安裝技術(shù)要點(diǎn)及改進(jìn)方法

——基于自平衡法靜載試驗(yàn)

郝世龍

(福建省建筑科學(xué)研究院 福建省綠色建筑技術(shù)重點(diǎn)實(shí)驗(yàn)室 福建福州 350025)

?

荷載箱安裝技術(shù)要點(diǎn)及改進(jìn)方法

——基于自平衡法靜載試驗(yàn)

郝世龍

(福建省建筑科學(xué)研究院福建省綠色建筑技術(shù)重點(diǎn)實(shí)驗(yàn)室福建福州350025)

福建省的單樁豎向抗壓靜載試驗(yàn)荷載越來(lái)越大,引起諸多問(wèn)題,自平衡法靜載試驗(yàn)可解決傳統(tǒng)靜載試驗(yàn)的困境。文章介紹了自平衡法靜載試驗(yàn)原理,并結(jié)合樁基檢測(cè)實(shí)踐,系統(tǒng)總結(jié)了荷載箱安裝技術(shù)要點(diǎn)、常見(jiàn)問(wèn)題、可能導(dǎo)致的問(wèn)題及規(guī)避解決的措施,最后提出了一種改進(jìn)荷載箱安裝的方法。

自平衡法靜載試驗(yàn);荷載箱;安裝技術(shù)要點(diǎn);整體內(nèi)嵌法

0 引言

福建省的樁基檢測(cè)實(shí)踐表明,本地區(qū)的灌注樁的單樁豎向抗壓靜載試驗(yàn)的荷載越來(lái)越大。傳統(tǒng)的堆載法和錨樁法靜載試驗(yàn)是業(yè)內(nèi)公認(rèn)可靠的檢測(cè)方法,但近年來(lái)福州地區(qū)25 000kN以上的大噸位的檢測(cè)項(xiàng)目越來(lái)越多,傳統(tǒng)堆載法和錨樁法的弊端逐漸呈現(xiàn)出來(lái):

(1)危險(xiǎn)性高,福建省特別是沿海一帶淤泥層分布廣泛,場(chǎng)地松軟或不平整可能導(dǎo)致提供反力的壓重平臺(tái)歪斜甚至傾覆;

(2)易受場(chǎng)地限制,不適用于位于狹小空間、坡地、坑底及場(chǎng)地邊緣的樁;

(3)費(fèi)時(shí)費(fèi)力,需要專(zhuān)門(mén)處理樁頭,需要數(shù)千噸混凝土塊進(jìn)出場(chǎng)、安裝及轉(zhuǎn)場(chǎng);

(4)費(fèi)用高,配重進(jìn)出場(chǎng)、大型壓重平臺(tái)定制、平臺(tái)地基處理及額外的錨樁施工費(fèi)用都很高。

2014年福建省發(fā)布并實(shí)施了地方標(biāo)準(zhǔn)《基樁豎向承載力自平衡法靜載試驗(yàn)技術(shù)規(guī)程》(DBJ/T13-183-2014)[1],為解決本地區(qū)靜載試驗(yàn)難題提出了可靠的解決辦法和依據(jù)。自平衡法靜載試驗(yàn),最早由日本學(xué)者中山和藤關(guān)提出,美國(guó)的Osterberg教授做了相關(guān)研究并于1989年開(kāi)發(fā)了Osterberg試樁法[2],在國(guó)內(nèi)由東南大學(xué)土木工程學(xué)院龔維明[3-4]等人于1996年引進(jìn)做了實(shí)用化研究并命名為“自平衡試樁法”(福建省內(nèi)一般稱(chēng)“自平衡法靜載試驗(yàn)”)。自平衡法靜載試驗(yàn)由于不需要堆載法壓重平臺(tái)或者錨樁反力系統(tǒng),從根本上解決了上述問(wèn)題,能夠適用各種試驗(yàn)場(chǎng)地,能適用于各種噸位的樁,試驗(yàn)安全方便,費(fèi)用低廉,試驗(yàn)后仍可做工程樁使用[2]。可以預(yù)見(jiàn),自平衡法靜載試驗(yàn)將在我省得到廣泛的運(yùn)用。

1 自平衡法靜載試驗(yàn)的原理

1.1自平衡法靜載試驗(yàn)裝置

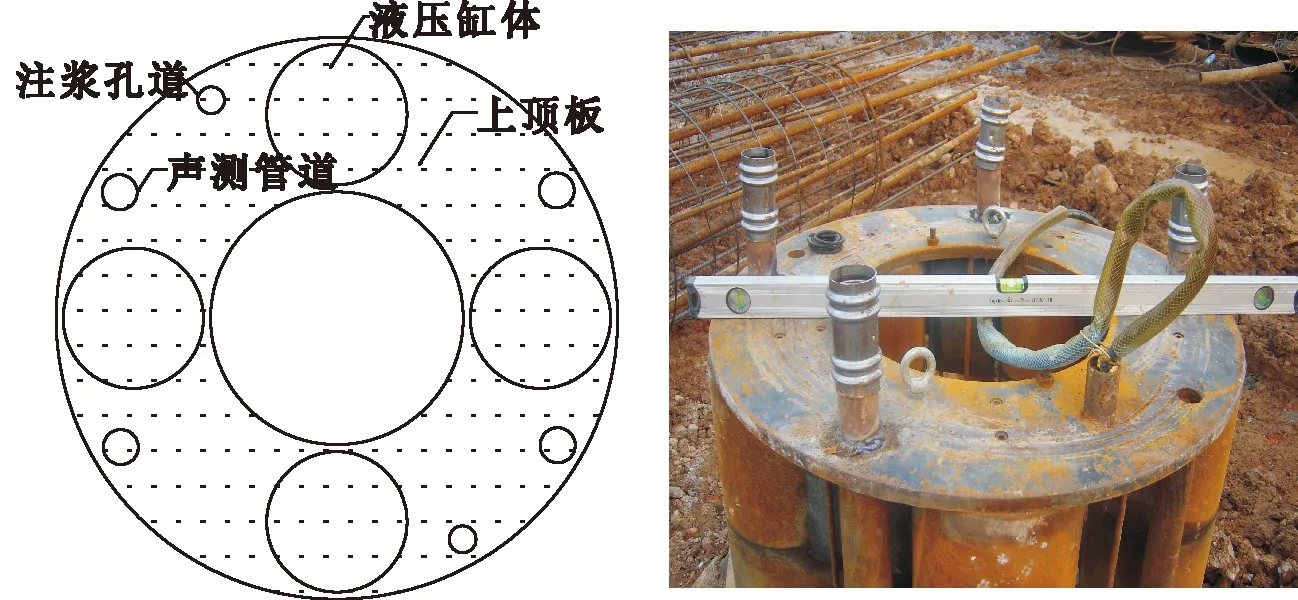

自平衡法靜載試驗(yàn)是將一種特制的加載設(shè)備——荷載箱,與鋼筋籠相接,埋入樁的指定位置,由高壓油泵通過(guò)高壓油管向荷載箱充油而加載,如圖1所示。其中荷載箱是關(guān)鍵設(shè)備,主要由液壓缸體、液壓管路、上蓋板和下蓋板組成,測(cè)試時(shí)通過(guò)液壓泵給荷載箱加壓,數(shù)個(gè)液壓缸體同步加壓保證加壓均勻。整體呈環(huán)狀,數(shù)個(gè)液壓缸體就分布在環(huán)狀空間。荷載箱外徑一般等于或略小于鋼筋籠的外徑,內(nèi)徑一般在400mm左右,可通過(guò)導(dǎo)管以便于混凝土灌注作業(yè),如圖2所示。荷載箱安裝在鋼筋籠特定位置上,隨鋼筋籠一起下放。

圖1 樁基自平衡測(cè)試系統(tǒng)

圖2 荷載箱示意圖及實(shí)物圖

1.2自平衡法靜載試驗(yàn)機(jī)理及數(shù)據(jù)轉(zhuǎn)換

與傳統(tǒng)的靜載試驗(yàn)不同,自平衡法基本工作原理是把荷載箱安裝在一個(gè)平衡點(diǎn),依靠上部樁身的摩擦力與下部樁身的摩擦力及端阻力相平衡來(lái)維持加載。因此試驗(yàn)會(huì)得到向上和向下兩條荷載位移(Q-s)曲線(xiàn)。根據(jù)向上及向下的Q-s、s-lgt曲線(xiàn)可分別求得上段樁及下段樁的極限承載力。

圖3 自平衡法靜載試驗(yàn)典型Q-s曲線(xiàn)

可按下式計(jì)算單樁豎向抗壓極限承載力[1]:

(1)

式中:Qu——的單樁豎向抗壓極限承載力(kN);

Qsu——上段樁的豎向抗拔極限承載力(kN);

Qxu——下段樁的豎向抗壓極限承載力(kN);

Wp——荷載箱上部樁自重(kN);

Wl——樁頂堆載的有效重量(kN);

γ——試樁的向下、向上摩阻力轉(zhuǎn)換系數(shù)。

根據(jù)荷載箱上部土的類(lèi)型確定:粘性土、粉土γ=0.8;砂土γ=0.7;巖石γ=1,若上部有不同類(lèi)型的土層,按土層厚度加權(quán)取平均值。轉(zhuǎn)換系數(shù)有條件時(shí)應(yīng)根據(jù)實(shí)際情況確定。

樁頂沉降是根據(jù)等效轉(zhuǎn)換法,將自平衡法靜載試驗(yàn)獲得的向上、向下兩條Q-s曲線(xiàn)等效轉(zhuǎn)換為相應(yīng)傳統(tǒng)靜載試驗(yàn)的一條Q-s曲線(xiàn):

s=sx+Δs

(2)

式中:s——與等效樁頂荷載Q對(duì)應(yīng)的樁頂位移;

sx——下段樁的樁頂位移;

△s——上段樁的樁身壓縮量,△s的計(jì)算參照《基樁豎向承載力自平衡法靜載試驗(yàn)技術(shù)規(guī)程》(DBJ/T13-183-2014)。

2 荷載箱安裝技術(shù)要點(diǎn)及改進(jìn)方法

2.1安裝技術(shù)要點(diǎn)

荷載箱是自平衡法靜載試驗(yàn)的核心設(shè)備且價(jià)值較高,其安裝的質(zhì)量直接關(guān)系到試驗(yàn)成功與否,因此應(yīng)引起重視。以下是基于自平衡法靜載試驗(yàn)檢測(cè)實(shí)踐總結(jié)出的技術(shù)要點(diǎn)。

2.1.1位移護(hù)管與荷載箱之間的安裝

(1)位移護(hù)管(兼作聲測(cè)管)、注漿管均應(yīng)從荷載箱預(yù)留孔道穿過(guò),如綁扎在鋼筋籠外側(cè)則使得鋼筋籠外徑偏大,可能剮蹭孔壁導(dǎo)致孔底沉渣增多甚至鋼筋籠下放困難。

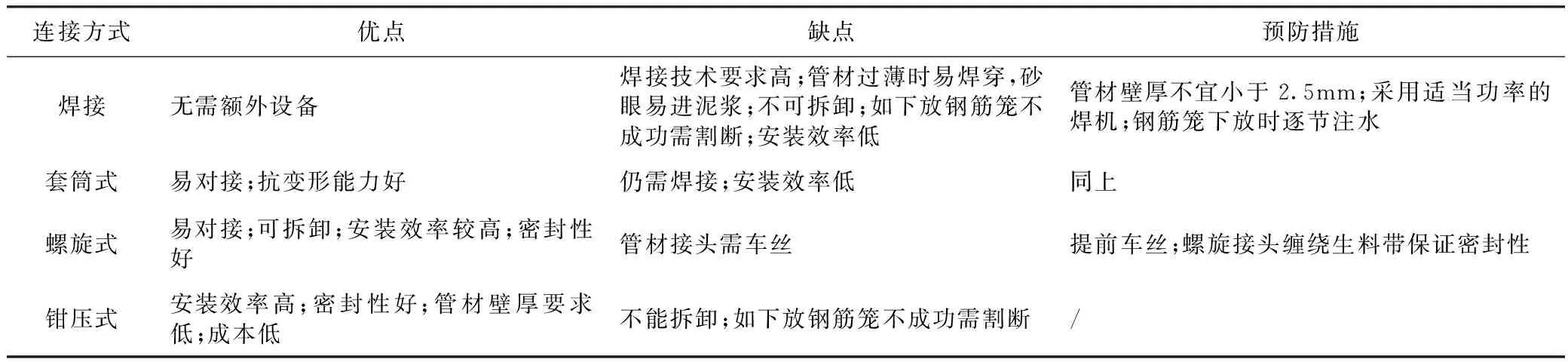

(2)須保證位移護(hù)管接頭的密封性,目前有焊接、套筒式、螺旋式及鉗壓式4種常用連接方式(圖4),幾種連接方式優(yōu)缺點(diǎn)對(duì)比如表1。宜優(yōu)先采用鉗壓式和螺旋式連接。實(shí)踐發(fā)現(xiàn)采用鉗壓式與螺旋式時(shí)安裝迅速,密封性好,試驗(yàn)順利;而焊接式費(fèi)時(shí)費(fèi)力、密封性差,曾出現(xiàn)過(guò)因泥漿及水泥漿沉淀凝結(jié)導(dǎo)致無(wú)法安裝電動(dòng)位移絲的情況,影響位移觀(guān)測(cè),或電動(dòng)位移絲試驗(yàn)后無(wú)法取出。

(3)鋼筋籠邊下放邊向位移護(hù)管注水,以消除管內(nèi)外壓力差,禁止采取鋼筋籠完全下放后一次性注水的方式。

(4)位移護(hù)管需高出地面(水面)不小于30cm,并封口,以防流入泥漿、水泥漿等堵塞管道,可用專(zhuān)門(mén)的橡膠塞或鐵片焊接封口。

表1 位移護(hù)管連接方式對(duì)比

(a)套筒式 (b)螺旋式

(c)鉗壓式圖4 移護(hù)管接頭

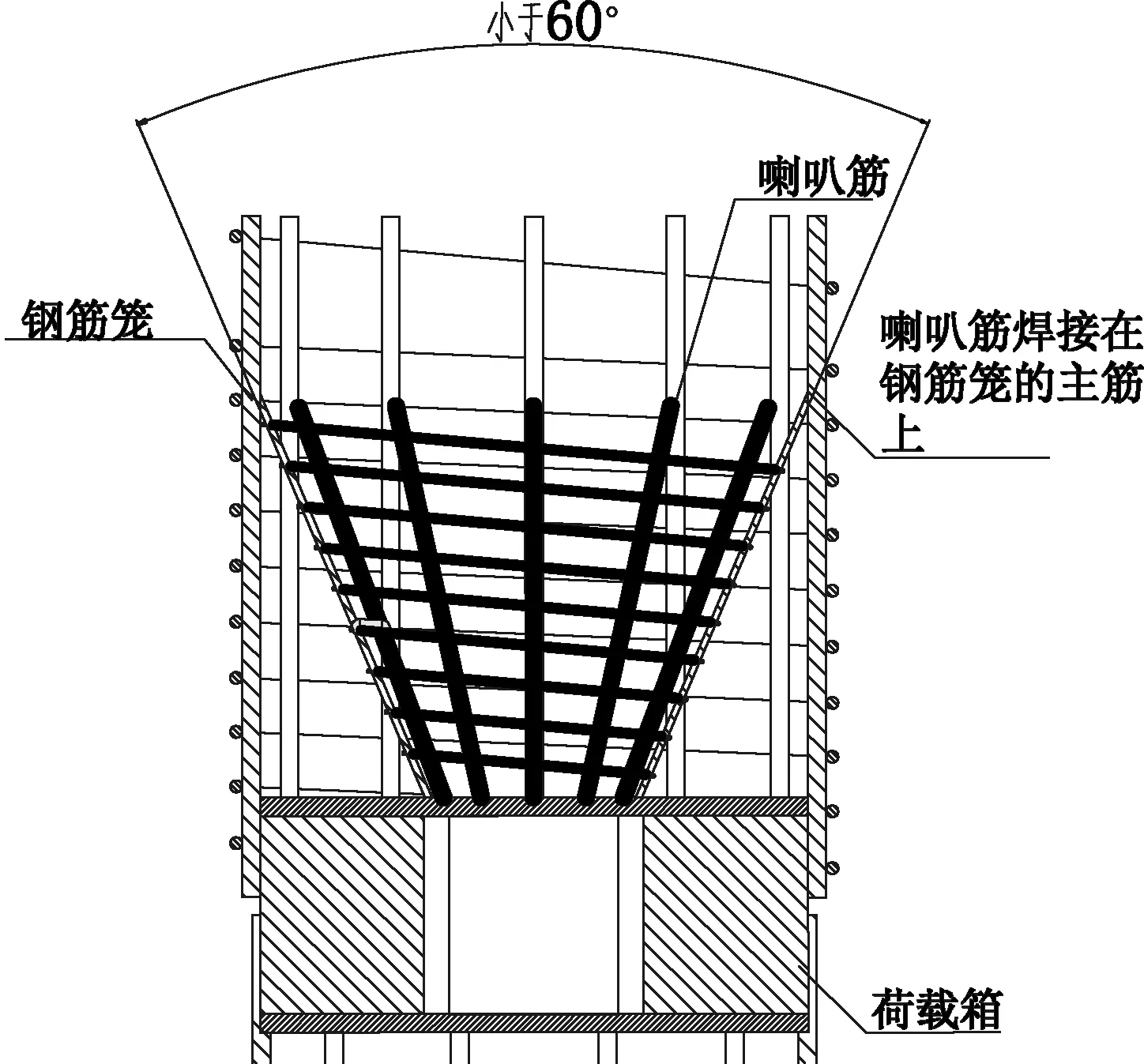

圖5 喇叭筋與荷載箱鏈接大樣圖

2.1.2荷載箱與鋼筋籠之間的安裝

(1)荷載箱上下板面與主筋的焊接采取滿(mǎn)焊,焊接時(shí)盡量遠(yuǎn)離液壓缸體,以防損傷液壓缸。

(2)荷載箱頂板、底板與鋼筋籠之間應(yīng)設(shè)喇叭筋(又稱(chēng)導(dǎo)向筋),數(shù)量同主筋數(shù)量,直徑不宜小于16mm,宜采用光圓鋼筋。喇叭筋設(shè)置目的有以下3點(diǎn):一是便于清底導(dǎo)管和灌注混凝土的導(dǎo)管順利通過(guò)荷載箱環(huán)狀空間,起導(dǎo)向作用;二是加強(qiáng)鋼筋籠與荷載箱的連接,防止鋼筋籠與荷載箱起吊時(shí)變形;三是便于灌注混凝土的導(dǎo)管拔出,以防底管接頭卡在荷載箱底板環(huán)狀空間邊緣。喇叭筋與荷載箱鏈接大樣圖,見(jiàn)圖5。

(3)應(yīng)控制荷載箱安裝的水平度不超過(guò)5‰。下段樁越長(zhǎng),水平度控制應(yīng)更嚴(yán)格。安裝前后隨時(shí)用水平尺檢查安裝效果。

2.1.3高壓油管的安裝

(1)高壓油管自下而上層層綁扎在鋼筋籠內(nèi)側(cè)一根主筋上,一米一扎,靠近荷載箱位置應(yīng)加密綁扎。如綁扎在鋼筋籠外側(cè),則下放時(shí)樁孔嵌巖段側(cè)壁可能會(huì)擠壓刮傷油管,如遇孔斜尤為嚴(yán)重。

(2)高壓油管和應(yīng)力計(jì)導(dǎo)線(xiàn)(若有)的長(zhǎng)度均應(yīng)超過(guò)地面5m~10m。下放鋼筋籠完畢后,將高壓油管和應(yīng)力計(jì)導(dǎo)線(xiàn)整齊綁扎在高出地面的主筋或位移護(hù)管上,防止落入泥漿、水泥浮漿中。樁頭設(shè)明顯警示標(biāo)志,防止受挖機(jī)、旋挖鉆機(jī)等大型機(jī)械碾壓。

2.2改進(jìn)方法——整體內(nèi)嵌式

荷載箱與鋼筋籠的安裝多采用圖6(a)的方式,即提前制作上、下段樁的鋼筋籠,先將下段樁的鋼筋籠后吊起并與荷載箱底板焊接,再將荷載箱與下段樁鋼筋籠放置于孔口,最后將上段樁的鋼筋籠吊起并與荷載箱頂板焊接。鋼筋橫斷面與荷載箱頂板、底板接觸。此種安裝方式需要鋼筋籠在懸吊狀態(tài)下與荷載箱對(duì)接,且孔口條件施工較差,荷載箱與鋼筋籠均易歪斜,水平度難以保證,經(jīng)常會(huì)發(fā)生上、下段樁的鋼筋籠軸線(xiàn)不重合的現(xiàn)象,進(jìn)而導(dǎo)致鋼筋籠下放困難。

本文提出一種荷載箱安裝的改進(jìn)方法,安裝步驟如下:

(1)鋼筋籠底籠加工制作時(shí)仍按原設(shè)計(jì)下料,無(wú)需分割成上、下段樁兩節(jié);

(2)在加勁筋上安裝二分之一圓周的主筋,形成半圓周的鋼筋籠,如圖6(b)所示;

(3)將荷載箱側(cè)放吊入鋼筋籠中放置于預(yù)先計(jì)算好的平衡點(diǎn),調(diào)整水平度;

(4)安裝剩余二分之一的主筋、喇叭筋及位移護(hù)管;

(5)將底籠與荷載箱整體吊起,切斷荷載箱頂板與底板之間的鋼筋,如圖6(c)。切割時(shí)應(yīng)采取乙炔氣焊切割或機(jī)械切割,不得采用電焊燒斷的方式,否則可能會(huì)對(duì)液壓缸體造成熱損傷,影響加載。

如荷載箱外徑略大于鋼筋籠內(nèi)徑,可在荷載箱頂板底板邊緣預(yù)留凹槽,以便主筋定位安裝。

這種安裝方式有3個(gè)優(yōu)點(diǎn):一是鋼筋籠半圓周的形狀十分有利于荷載箱安裝及水平度控制;二是鋼筋籠將荷載箱包裹于內(nèi)部,二者形成一個(gè)整體,起吊時(shí)鋼筋籠不易變形;三是利用了鋼筋籠加工平臺(tái),便于操作,降低了勞動(dòng)強(qiáng)度,節(jié)省吊車(chē)臺(tái)班。

(a)傳統(tǒng)安裝方式 (b)整體內(nèi)嵌法 (c)整體內(nèi)嵌法安裝后主筋切斷

圖6兩種荷載箱與鋼筋籠連接方式

3 結(jié)論

本文基于自平衡法檢測(cè)實(shí)踐,總結(jié)出一套系統(tǒng)的荷載箱安裝技術(shù)要點(diǎn),并提出了改進(jìn)方法。

(1)荷載箱的安裝是自平衡法靜載試驗(yàn)的關(guān)鍵步驟,直接關(guān)系到試驗(yàn)成功與否。

(2)荷載箱與鋼筋籠的安裝宜采用整體內(nèi)嵌的方式,安裝迅速,鋼筋籠不易變形,鋼筋籠下放順利。

(3)位移護(hù)管與荷載箱的安裝宜采用鉗壓式與螺旋式,安裝迅速,密封性好,而焊接式安裝效率低且密封性差,有可能堵管,應(yīng)盡量避免采用。

[1]福建省建筑科學(xué)研究院.DBJ/T13—2014基樁豎向承載力自平衡法靜載試驗(yàn)技術(shù)規(guī)程[S].2014.

[2]OSTERBERG J.New Device for Load Testing Driven Piles and Drilled Shaft Separates Friction and End Bearing[J].Piling and Deep Foundations.1989: 421-427.

[3]龔維明.樁承載力自平衡測(cè)試?yán)碚撆c實(shí)踐[J].建筑結(jié)構(gòu)學(xué)報(bào),2002,23(1):82-88.

[4]江蘇省技術(shù)監(jiān)督局,江蘇省建設(shè)委員會(huì).DB32/T291—1999樁承載力自平衡測(cè)試技術(shù)規(guī)程[S].1999.

Technical points and improvement method in load cell installation-Based on the static loading test of self-balanced method

HAO Shilong

(Fujian Academy of Building Researshing,Fujian Green Building Technology Key Laboratory,Fuzhou 350025)

Ultimate load of static loading test of the single pile in Fujian province is increasing,and it brings many problems. The static load test of self-balancing method can solve the actual difficulty of traditional static loading test. The paper introduces the principle of the static load test of self-balancing method. Based on practical pile foundation detection,the paper summarized technical points in load cell installation,consequences of common problems and solutions. Finally a kind of improved method for load cell installation is put forward.

Static loading test of self-balanced method;Load cell;Technical points in installation;Integrated and embedded method

郝世龍(1989.5-),男,助理工程師。

E-mail:hsl1989@126.com

2016-05-04

TU413.4

A

1004-6135(2016)08-0075-04