動態輕壓下改善簾線鋼中心偏析①

徐國慶, 譚建平, 冀秀梅, 葛秀欣

(1.江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400; 2. 中冶京誠工程技術有限公司,北京 100176)

?

動態輕壓下改善簾線鋼中心偏析①

徐國慶1, 譚建平1, 冀秀梅1, 葛秀欣2

(1.江陰興澄特種鋼鐵有限公司,江蘇 江陰214400; 2. 中冶京誠工程技術有限公司,北京100176)

介紹了簾線鋼的連鑄輕壓下試驗及對比數據,找出了最佳輕壓下參數,以改善連鑄坯內部疏松及偏析,最終改善簾線鋼盤條的偏析。

簾線鋼; 連鑄坯; 碳偏析指數; 拉拔

引 言

江陰興澄特種鋼鐵有限公司布局品種結構調整,改造完成一條7機7流方圓坯連鑄機,方坯主要規格為200 mm×200 mm、240 mm×240 mm,生產的主要品種有軸承鋼、簾線鋼、管坯鋼、彈簧鋼等,該連鑄機由中冶京誠工程技術有限公司設計,配備了液面自動控制、液壓振動、電磁攪拌、輕壓下等功能。

簾線鋼盤條用于生產子午輪胎橡膠骨架簾線、膠管鋼絲過程中,盤條需經過粗拉、中拉、濕拉共幾十道次拉拔,產成直徑0.15~0.38 mm的黃銅細絲, 再經過捻股而成[1]所需產品。生產過程對鋼的純凈度、組織和性能有很高要求,盤條表面缺陷和內部缺陷都會導致拉拔或捻股時斷絲。高碳鋼盤條斷裂問題前人已分析較多[2~5],連鑄坯內部偏析是盤條粗拉斷絲的主要原因。

1 輕壓下試驗

1.1試驗條件

連鑄機條件為:連鑄機為R12 m全弧形,連續矯直,連鑄坯斷面為240 mm×240 mm;采用全封閉無氧化保護澆注、結晶器液面自動控制、二冷氣霧冷卻、(M + F) - EMS復合式電磁攪拌、液面自動控制、末端輕壓下等技術。

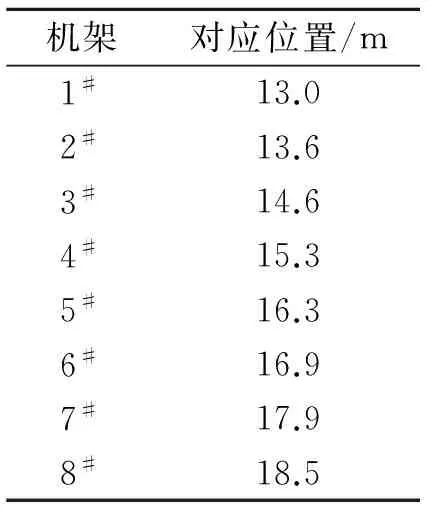

主要工藝參數:試驗鋼種SWRH82A,化學成分如表1所示;拉速1.0 m /min;二冷比水量0. 4 L /kg;鋼水過熱度20~35 ℃;輕壓下總壓下量11 mm;結合不使用輕壓下連鑄坯作對比試驗,機架位置分布如表2所示。

表1 SWRH82A化學成分/%

表2 機架位置分布

1.2試驗過程

開澆后待連鑄坯進入拉矯機時開始進行輥縫標定,測出每個機架輥縫后,先給每個機架設定固定壓下量,采集壓力傳感器壓力反饋信息,并及時統計分析連鑄坯內部凝固情況,結合凝固傳熱模型的在線計算結果,設置分配好的壓下量。

試驗過程中分別安排取對比試驗縱剖樣,樣長600 mm,進行縱剖樣低倍及間隔2 cm鉆樣分析,如圖1所示。

圖1縱剖樣取樣示意圖

1.3壓下位置

經多年研究,目前一致認為,中心偏析和疏松發生在凝固末端的液固兩相區內。凝固末端兩相區如圖2所示。

圖2 連鑄坯凝固末端兩相區示意圖

采用中心固相率(fs)來劃分兩相區分布,由圖2可知,從fs=0到fs=1處,鋼液的雜質元素含量越來越大。q2區內由于固相率小,流動阻力小,凝固收縮可以通過左端非濃化鋼液的流動來補償。q1區內凝固收縮可得到q2區內濃化鋼液的補充,但由于在q1內固相率較大,流動阻力變大,補充不充分。而在p區內殘余濃縮鋼液被枝晶網封閉起來,凝固收縮時將得不到q1區鋼液的補充。因此,q2區流動將不會造成中心偏析的形成,反而均勻了該區內的溶質分布。q1區的收縮形成的負壓將導致富集雜質元素鋼液的集中,從而促進中心偏析的形成。p區的凝固收縮因沒有鋼液的補充將形成疏松。經分析確定,本試驗的壓下位置中心固相率fs為0.3~0.85。

2 結果及討論

2.1輕壓下對偏析的影響

從所取的縱剖樣低倍圖來看,未使用輕壓下明顯存在中心線偏析,并且存在小縮孔。而使用輕壓下的中心線偏析消失,但也有小縮孔,這說明后面的補縮壓下量還不足,可以考慮后面機架加大壓下量。同時連鑄坯低倍試樣四邊未發現任何皮下裂紋,試樣未見中間裂紋,說明壓下率選擇合理。使用輕壓下的縱剖樣低倍如圖3所示,未輕壓下的縱剖樣低倍如圖4所示。

圖3 使用輕壓下的縱剖樣低倍圖

圖4 未輕壓下的縱剖樣低倍圖

通過對縱剖樣低倍中心線鉆樣分析,得出碳偏析指數。其定義為CSI=Ci/Co,其中CSI為碳偏析指數,Ci為取樣點的分析成分,Co為熔煉成分。圖5為兩縱剖樣中心線碳偏析分布情況,可見使用輕壓下的明顯優于未輕壓下的,使用輕壓下的碳偏析指數在0.93~1.08之間,而未輕壓下的碳偏析指數在0.83~1.29之間。

圖5 碳偏析指數對比

2.2過熱度對偏析的影響

連鑄過熱度是保證連鑄產量和連鑄坯質量的關鍵工藝參數之一,在生產中如果連鑄鋼水過熱度太低,水口易發生堵塞甚至凍結;而連鑄鋼水過熱度太高,則使連鑄坯中心偏析加重,甚至誘發拉漏事故,或者因形成的坯殼較薄而出現裂紋,并使柱狀晶得到發展。因此,連鑄鋼水的過熱度直接影響鋼水凝固情況,進而影響凝固后的連鑄坯表面質量、初生坯殼生長的均勻性以及連鑄坯的內部質量。但統計分析得出,簾線鋼生產過熱度控制在20~35 ℃內,連鑄坯碳偏析指數沒有明顯變化,如圖6所示。

圖6 偏析指數與過熱度的關系

2.3凝固末端位置確定

待連鑄坯進入拉矯機后給每個機架相同的壓力進行輥縫標定,目的是為消除機架的機械間隙,準確給定壓下量。標定結束后先給每個機架設定固定壓下量,采集壓力傳感器壓力反饋,具體數值如表3所示。根據壓力反饋基本可以判斷出第8機架為連鑄坯凝固末端位置。

3 結束語

(1)壓下量為11 mm,其碳偏析指數為0.93~1.08之間,并且未見中間裂紋。而不使用輕壓下其碳偏析指數為0.83~1.29之間,可見輕壓下改善中心偏析效果良好。

表3 壓力反饋

(2)過熱度控制在20~35℃內,連鑄坯碳偏析指數沒有明顯變化。

(3)通過壓力反饋可以得知連鑄坯凝固情況,設置合適壓下量等關鍵參數進行凝固末端輕壓下。

[1]殷瑞鈺.鋼的質量現代進展[M].北京:冶金工業出版社.1995.

[2]夏木陽,劉建平.非金屬夾雜物對鋼絲性能的影響[J].金屬制品,2001,27(1):44.

[3]程德朝,孫玉強,石成剛.優質高碳鋼線材中夾雜物研究[J].金屬制品,2005,(5):33—36.

[4]文輝,李長榮。中高碳鋼線材中非金屬夾雜物控制技術[J].金屬制品,2009,(5):53—56.

[5]郭大勇,馬成,洪樹利,等.過共析鋼中TiN夾雜形成熱力學分析[J].金屬制品,2010,(5):56—58.

2016-05-18

徐國慶(1970—),男,高級工程師。電話:13961681329

TF777.4; TG142.1