天然氣井口數據遠傳建設應用

張向京,李 華,張 昀,李曉蕓,劉 杰,茍景衛

(中國石油長慶油田分公司第二采氣廠,陜西榆林 719000)

天然氣井口數據遠傳建設應用

張向京,李華,張昀,李曉蕓,劉杰,茍景衛

(中國石油長慶油田分公司第二采氣廠,陜西榆林719000)

氣田集氣站所轄氣井較多,通常達上百口,井場采用井叢模式,計量方式采取井口計量,同時為確保井口生產安全,井口緊急截斷閥需要實現遠程截斷功能,因此在對井口數據實現遠程傳輸的基礎上,提出了更高的要求,本文主要針對氣田井口特有的工藝模式,闡述了井口數據傳輸的過程,以及單量、井口緊急截斷功能的實現。

神木氣田;井叢;數據遠傳;MODBUS

隨著數字化氣田的不斷建設,長慶油田第二采氣廠對榆林、子洲氣田所有天然氣氣井已經實現數字化管理,實現了對井口數據(油壓、套壓、溫度、流量)及圖片的遠程采集,井口設立緊急關斷閥,緊急情況下可實現遠程關斷,確保天然氣井的安全生產。

1 氣田井口工藝現狀

1.1井口工藝簡介

氣田井場采用井叢式模式,即一個井場可以分布若干單井,所有單井又被分為若干組,同組單井的地面管線相連,安裝孔板閥及緊急截斷閥,進行統一的氣量計量和緊急關斷操作,這樣的井組被稱為一個流程。井叢式井場通常有若干流程,井口管線最終匯入地面干管。

1.2井口數據遠傳系統特點

由于氣田集氣站所轄氣井較多,數據遠傳系統需要采集的井口數據量巨大,而且包括井口圖片的采集、井口截斷閥控制等命令輸出。針對這些問題,對氣田井口數據遠傳系統提出以下要求:

(1)同井場內流程較多,要求數據采集準確有效;

(2)集氣站所轄單井數目多,要求井口數據實時性高;

(3)井口數據傳輸、圖片采集與閥門控制命令輸出要求相互獨立,確保控制命令優先。

2 井口數據遠傳系統技術運用

2.1井口數據遠傳系統組成

數傳系統的井口設備主要包括:壓力變送器、溫度變送器、緊急截斷閥、孔板流量計、攝像頭、RTU、數傳電臺以及太陽能供電系統,集氣站內主要設備有控制器、串口服務器和數據電臺(見圖1)。

太陽能供電系統:井場采用太陽能供電系統,給系統內所有設備提供電源,無陽光情況下,蓄電池容量確保持續工作一周。

壓力、溫度變送器:對井口油壓、套壓、溫度實時測量,測量數據以4 mA~20 mA信號傳輸至井口RTU。

緊急截斷閥:可實現遠程控制,且具有自我保護功能,在突發情況時能及時切斷氣流,確保集氣站及井口人員設備安全。

孔板流量計:測量差壓,利用差壓、壓力、溫度及其他參數計算瞬時流量和累積流量,并將流量數據傳輸至井口RTU。

攝像頭:對井場進行拍照,實現定時拍照和隨時抓拍功能。

RTU:對井口所有數據進行采集分析,并通過無線電臺將數據傳至集氣站,同時對集氣站發出控制指令進行分析,控制井口拍照和緊急截斷閥操作。

數傳電臺及天線:采用微波電臺,頻率范圍220 MHz ~240 MHz,主要負責井口RTU和集氣站控制器以及照片服務器之間所有數據和命令的傳輸[1,2]。

串口服務器:負責電臺RS485信號和集氣站控制器RJ45接口通訊的數據轉換傳輸。

集氣站控制器:利用MODBUS協議采集井口數據,發出截斷閥控制命令。

2.2井口數據傳輸流程

井口RTU直接采集4 mA~20 mA的油套壓及井口溫度信號。而井口流量計采用一種智能流量計,可實時測量孔板閥兩側壓差、氣流溫度和管線壓力,其他孔板及組分參數需要手動輸入,流量計內部芯片計算出瞬時流量和累積流量,然后通過RS485信號將流量數據傳輸到井口RTU[3]。由于氣田多數井場距離其集氣站4 km左右,數傳電臺功率大多采用10 W即滿足實際需求,對于個別較遠或地勢復雜的井場則采用25 W的電臺。電臺與井口RTU之間采用RS485信號傳輸數據,只需一根雙芯信號纜即可傳輸所有井口數據。

每個井口流程內的壓力、流量數據以及井口照片數據采集處理均在該流程的井口RTU中完成并儲存,RTU采用RS485接口連接至井口電臺,數據通過電臺無線傳輸至集氣站,站內電臺接收到數據,經過串口服務器信號轉換,站內控制器利用MODBUS協議讀取井口數據。集氣站上位機進行組態,實現站內工藝數據及井口生產數據的統一監控。而中心SCADA服務器通過交換機利用已建光纜讀取集氣站數據,并和各生產單位區部監控中心采用C/S架構,實現區部對生產狀態的實時監控(見圖2)。

圖1 井口數據遠傳系統結構

圖2 井口數據采集傳輸流程

井口照片服務器每天12點定時發出拍照命令至井口RTU,RTU控制攝像頭拍照,此時數據采集傳輸暫停,照片數據通過電臺傳回站內,經串口服務器信號轉換后,通過光纖網絡傳輸到廠中心照片服務器,統一進行儲存和全網發布。

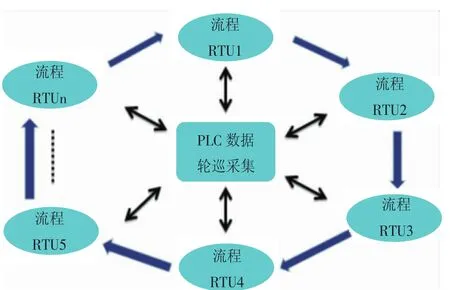

2.3井口數據輪巡方式

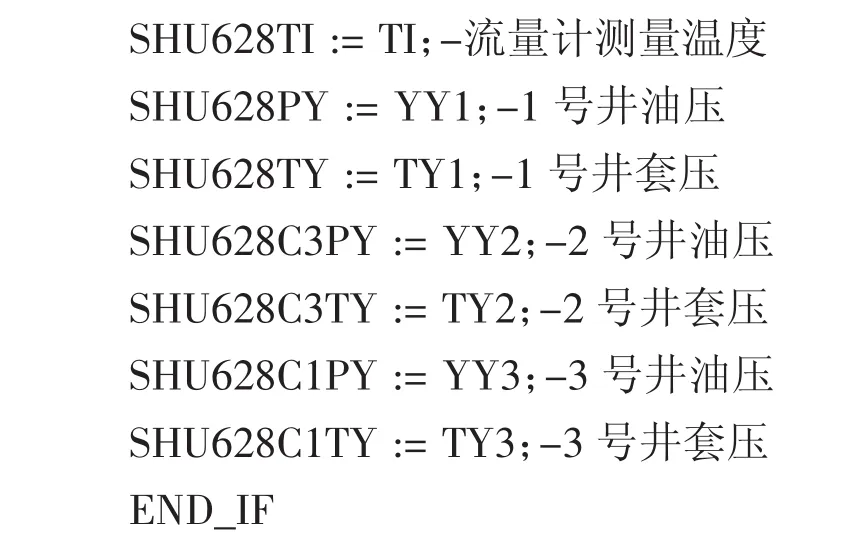

由于集氣站所轄的井場流程較多,集氣站控制器無法同時與所有RTU通訊,所以系統采用電臺輪巡方式,集氣站RTU依次訪問井口RTU,采集該流程井口數據。以三口井流程為例。RTU數據采集程序如下:

集氣站所轄有以井口RTU分配固定地址,站內控制器按地址順序輪巡RTU,設置每次訪問時間為10 s,持續讀取儲存在該流程RTU內數據,并即時傳回站內。以此方式周而復始,不間斷的循環采集井口數據(見圖3)。

圖3 輪巡采集方式

2.4閥門控制命令的傳輸特點

氣田井口每個流程的地面管線上均安裝有緊急截斷閥,在井口至集氣站管線出現泄漏或者集氣站出現緊急情況,需要及時切斷氣源,防止事故進一步擴大,是安全生產的有效保證。井口緊急截斷閥不僅具備高效的超欠壓自我關斷保護功能,而且還能夠有效執行遠程開關命令,實現遠程控制。數據遠傳系統中的閥門控制命令傳輸具有以下特點。

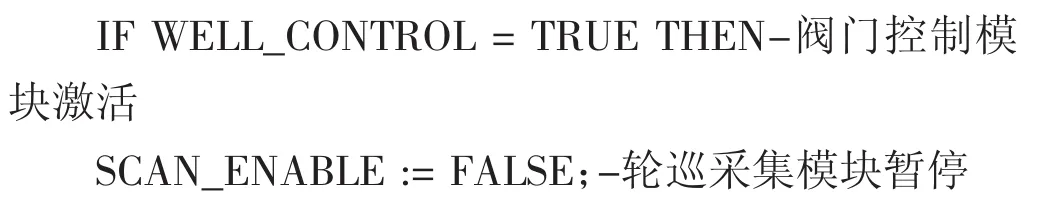

2.4.1命令傳輸與數據輪巡相獨立要實現遠程控制井口緊急截斷閥,需要系統程序中開發截斷閥控制模塊。由于井口緊急截斷閥遠程操作頻次較少,具有突發性,而井口數據采集實時性要求較高,所以在程序中將閥門遠程控制和數據輪巡采集分為兩個相互獨立的功能模塊。系統程序平時運行數據輪巡采集模塊,當遠程閥門需要控制時,激活控制模塊,截斷閥控制命令發出。控制模塊和輪巡模塊切換程序如下:

2.4.2控制命令傳輸優先級最高由于緊急截斷閥的使用控制涉及生產安全保護,所以其控制命令的傳輸為最高的優先級,即當控制命令發出時,系統內的其他數據傳輸即刻中斷,優先進行控制指令的傳輸,當控制命令傳輸結束時,程序自動切回數據輪巡采集,開始正常數據輪巡采集。

2.4.3控制命令采用脈沖信號井口數據遠傳系統采用無線電臺傳輸,為提高控制指令傳輸的穩定性和有效性,采用持續5 s的脈沖信號作為閥門控制指令的輸出,這樣既保證井口電臺能接收到控制信號,同時也實現了系統中控制指令的自動復位。控制指令脈沖信號結束時,數據輪巡采集即從該RTU開始,讀回閥門開關狀態,操作員可判斷控制是否操作成功。其復位程序如下:

2.5井口數據監控

集氣站內利用嵌入式觸摸屏,通過HMIBuilder軟件從站內控制器中統一讀取井口及集氣站生產所有數據并進行組態,操作員可以方便監控集氣站生產數據又可以實時監控井口所有數據,操作井口截斷閥,觀察截斷閥開關狀態等。

3 應用效果

3.1形成標準化井場

氣田單個井場的單井數量多,結合地面工藝特點-井叢式井場和井場流程劃分,確定以流程為最基本單元,建立相互獨立的數據遠傳系統,采集各流程井口數據以及控制井口閥門,符合地面工藝特點,有利于形成井叢式標準化井場。

3.2井口數據準確有效

每個流程的所有井口儀表按單井位置順序依次接到RTU上,然后連接流程流量計和截斷閥,接著系統按RTU地址順序依次輪巡采集集氣站所有流程內井口數據,所有數據循環不斷地傳回集氣站控制器。集氣站所轄所有RTU和攝像機均有各自固定地址編號,這樣,集氣站RTU數據采集程序按照地址發出控制命令次序采集數據,能夠保證一座集氣站一百余口單井,數十個流程,幾百個數據的準確性和有效性。

3.3數據實時性高

由于集氣站所轄單井眾多,所有流程RTU不能同時與站內控制器進行數據通訊,所以井口數據遠傳系統采用輪巡方式采集集氣站所有井口數據,假設氣田每座集氣站有120口單井,分為60個流程,系統設定每個流程輪巡10 s采集數據,如此,一個集氣站的所有流程RTU輪巡周期約為10 min,即每10 min所有井口數據更新一次,相比之前人工現場巡井最高頻次每天一次,井口數據的采集刷新頻率提高了一百多倍,數據實時性大幅提高,為生產管理提供了可靠依據。

3.4井口安全性提高

氣田井口地面工藝以流程為基本單元,每個流程地面管線均安裝緊急截斷閥,數據遠傳系統實現了井口緊急截斷閥的遠程控制功能,并在系統中設定閥門控制指令優先級最高,避免控制指令受到數據輪巡的干擾和阻斷,可在突發應急情況下隨時對井口進行操作,閥門響應快速靈敏。同時,井口緊急截斷閥具備超欠壓自動保護功能,即可對閥門設定高低壓危險限定值,當實際生產壓力超限時,閥門啟動自我,實現閥門自動關閉,這樣保證了井口的生產安全,降低了井口生產事故發生的風險。

4 結語

井口數據遠傳系統的建立,實現了井口數據的遠程監控以及閥門的遠程控制,實現了井口數據的實時性和準確性,滿足了作業區日常生產管理的需要。同時,井口數據的遠程采集代替了繁重的人工外出巡井,降低了人員的勞動量和勞動強度,節省了大量的勞動力,優化了管理模式,降低了生產運行的成本。人工巡井的減少還降低了外出的交通風險,多方面地降低了生產成本,提高了生產管理效率。但由于井口生產的天然氣為未凈化的濕氣,還有水、凝析油、細沙等雜質,所有井口計量均存在偏差,若要提高井口氣量計量精度,則需要對計量儀表進一步選型。

[1] 王曉宇,等.短波電臺無線數據傳輸網絡的組建[J].現代電子技術,2004,(3):56-58.

[2] 沈琪琪,朱德生.短波通訊[M].西安:西安電子科技大學出版社,2001.

[3] 侯磊,等.淺談怎樣實現單井數據遠傳數字化管理[J].網絡安全技術與應用,2012,(6):34-36.

TE938.1

A

1673-5285(2016)05-0108-04

10.3969/j.issn.1673-5285.2016.05.028

2016-03-29

張向京,男,2004年畢業于中國石油大學(華東)自動化專業,現工作于長慶油田第二采氣廠數字化與科技信息中心,從事自動化控制方面的工作,郵箱:zhangxj_cq@petrochina.com.cn。