黃金高效精煉電解新工藝的研究與應用

溫建波 隆 崗 陳 敏

(中礦金業股份有限公司)

?

黃金高效精煉電解新工藝的研究與應用

溫建波隆崗陳敏

(中礦金業股份有限公司)

傳統黃金電解精煉工藝存在生產周期長、流程占壓黃金多的問題,采用離子擴散強化裝置加強電解液中離子的擴散運動以減少濃差極化,采用化學溶解法代替傳統造液工藝造液、采用鈦合金陰極板代替純金陰極板等技術措施,研發了一種黃金高效精煉電解新工藝。應用實踐結果表明,新工藝在以含金99.000%以上的粗金為原料、1 000 A/m2以上的高電流密度條件下,可將精煉周期縮減至24 h、造液周期縮短至6~8 h、產出的黃金產品金純度在99.995%以上,經濟效益顯著。

黃金精煉電解造液陰極板

由于黃金交易逐漸實現市場化,優質優價的商品價格屬性給黃金生產企業帶來了機遇與挑戰。為適應市場變化,采用先進的黃金精煉技術對傳統冶煉工藝進行改造更新是十分必要的[1]。我國黃金精煉技術在近幾年得到了快速發展,工藝過程更趨于簡化,提高了生產率及經濟效益,但生產過程中的金屬占壓及損耗等問題依然嚴重[2]。在國內外現有的各種黃金精煉工藝中,電解精煉法產品質量最穩定,但傳統電解精煉法的不足之處是生產周期長,流程中積壓產品多,對原料適應性差、直收率低、積壓資金[3-4]。因此,開展高效黃金電解精煉工藝方面的研究和應用意義重大。

1 黃金電解精煉工藝

黃金精煉是整個黃金生產過程中關鍵環節,工藝技術選擇的合理與否,直接影響黃金產品的質量和金的總回收率[5]。國內外黃金生產企業研究開發出了多種高效、先進的精煉工藝和設備,極大地促進了黃金冶煉技術的發展。

1.1傳統黃金電解精煉工藝及存在問題

傳統黃金電解精煉一般要求以金含量90%以上的粗金為原料,以粗金為陽極,以純金片作陰極,以氯金酸水溶液及游離鹽酸作電解液。

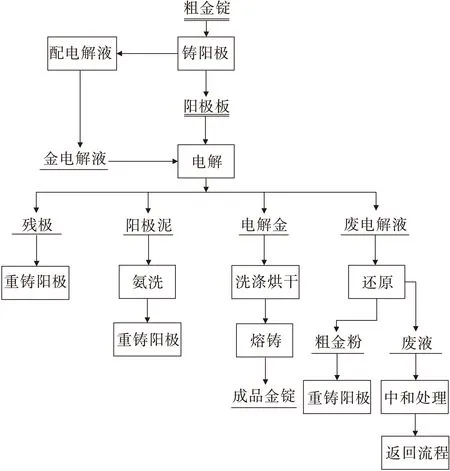

由于Au/Au3+電極電位高于銀、銅、鉛、鐵、銻、鉍等雜質元素,電解時金離子優先于其它雜質元素放電,在陰極上析出金屬金。通過適當控制電解陰極電位,可保證陰極上只有金屬金析出,而使其它活潑雜質仍留在電解液中,以達到純化金的目的。黃金電解精煉工藝流程見圖1。

圖1 黃金電解精煉工藝流程

傳統黃金冶煉工藝配電解液工序(簡稱造液),采用電解造液法,陽極為粗金板,陰極為石墨片。采用陽離子半透膜或素燒坩堝隔離出一個陰極區,初始電解液為鹽酸,最終形成高濃度氯金酸溶液,用于黃金電解精煉。該方法的主要缺點是造液周期較長,隔膜或素燒坩堝需要周期性更換,使用過的隔膜或素燒坩堝中的金回收困難,回收過程不可避免地要造成金的損失。

黃金電解精煉工藝中保證黃金產品純度與提高電流密度的矛盾較為突出。提高電流密度可以提高單位體積電解槽的黃金精煉產量、生產效率,減少電解液中占壓黃金量,但也會引起電解液中金離子濃度出現嚴重的濃差極化,從而惡化金在陰極的析出狀態,嚴重影響產品質量。傳統的黃金電解精煉工藝多采用比較低的電流密度來生產(200~300 A/m2),生產周期比較長(80~100 h),導致流程中的黃金占壓多。不僅占壓大量資金,還影響企業的靈活性,這是傳統黃金電解精煉工藝存在的最大問題。

1.2新型黃金精煉技術及應用實踐

中礦金業股份有限公司在傳統電解精煉工藝的基礎上研究開發了一項黃金高效電解精煉新工藝,對含金99.000%以上的粗金原料,以鈦合金作陰極板,在高電流密度條件下進行電解,取得了多項技術突破。

1.2.1高電流密度的采用和強化離子擴散裝置的開發

在電解精煉工藝中,濃差極化現象是制約高電流密度的主要障礙,可導致陰極板表面電解液中金離子嚴重貧化、電解液中的雜質離子被夾雜或還原混入產品中等。

減少濃差極化的主要措施是加強電解液中離子的擴散運動。在借鑒國內外先進經驗的基礎上,經不斷探索完善,自主開發了一套結構簡單、運行平穩的離子擴散強化裝置,從而實現了高電流密度的應用。離子擴散強化裝置有效減少了電解液中的濃差極化程度,穩定并提高了陰極析出的黃金產品的質量,簡化了控制條件。新設備投入運行以來,黃金產品金含量始終保持在99.995%以上,高于GB/T 4135—1994的Au-1要求,化學成分對照見表1。

表1 黃金化學成分對照表 %

離子擴散強化裝置將電解液含金濃度由原240~300 g/L降低至100 g/L左右,實現了電解液低濃度化,同時有助于清理陽極板表面粘附的陽極泥,不再需要交直疊加電流,只用單純直流電源即可,簡化了電源結構和生產操作程序。陽極的殘極率也有所降低,因此降低了流程中金的積壓。生產實踐表明,在保證電解黃金產品質量的前提下,電流密度可由原 300 A/m2左右大幅提高至1 000 A/m2以上,精煉周期縮短至24 h以內。

1.2.2造液技術的改進

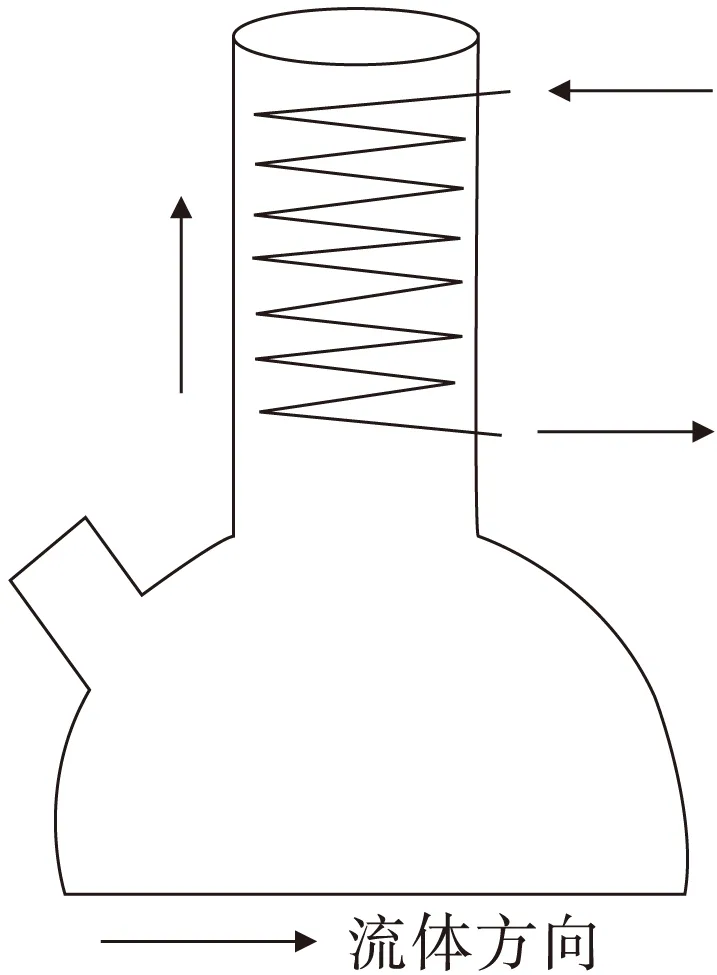

黃金電解精煉新工藝開發了一種帶有冷凝回流裝置的密閉玻璃反應釜,見圖2。

圖2 密閉玻璃造液反應釜

該反應釜采用化學溶解法進行造液,同時使用新的藥劑和操作方法,可加快造液速度,大大減少趕硝時間。造液工藝和設備的改進有效克服了傳統造液工藝的不足,取消了電解造液中回收處理含金隔膜或素燒坩堝的工序,并將造液周期由原48 h大幅縮短至現在的6~8 h。

1.2.3復合鈦合金陰極板的使用

黃金電解精煉新工藝采用鈦合金板取代純金壓片做陰極,有效減少了純金陰極中黃金的周轉積壓和制作過程中金的損耗。為方便從鈦合金板上剝離陰極產品,采用一種特殊的導電涂層覆蓋在鈦板陰極上,可大大簡化操作過程。倪迎瑞等[6]曾研究采用高純鈦板替代純金板作為陰極板,電解過程中金的積壓量減少了1/2,極大地降低了生產成本。

1.2.4電解精煉過程中黃金損耗的控制

在電解精煉工藝中,黃金損耗主要是由于含金溶液“跑、冒、滴、漏”等造成的。黃金電解精煉新工藝有利于控制黃金損耗的減少,主要體現在以下幾個方面:①電解液含金濃度低(100 g/L左右),遠低于傳統電解精煉的240~300 g/L,在相同的電解液滴漏概率下,黃金損耗較低;②盡量簡化處理工序,如以鈦合金板取代純金陰極壓片、以擴散強化裝置來減少電解過程中陽極泥的人工清理、以化學造液取代電解造液的坩堝或隔膜處理工序等;③改進生產設備的密閉性,使造液和電解精煉過程完全在密閉條件下進行,有效減少了含金蒸汽的逸出,同時改善了工人的勞動環境;④高純度(99.999%以上)金的提煉,用純度99.990%以上的金配制電解液,將其再次電解提純,產出含量99.999%以上的高純度黃金。

2 新工藝應用實踐

新工藝應用實踐后,產品質量顯著提高,平均每年為中礦金業股份有限公司創造1 220萬元以上的經濟效益,效果顯著。

2.1產品質量

黃金電解新工藝應用后,中礦金業黃金產品質量顯著提高,成為“可提供標準金錠生產單位”,具備了開展收購合質金精煉加工業務的能力,獲利空間得到大幅提升,產品得到了增值。與原銷售給其他精煉廠相比,可增加經濟效益500元/kg,按年產黃金15 t計算,每年可增加效益750萬元。

2.2經濟效益

(1)減少黃金占壓的經濟效益。新工藝實施后,金錠產品產出周期由原3~4 d減少至1 d內。按每天精煉100 kg、黃金價格200元/g計算,占用的流動資金減少7千萬元,每年可節省財務費用350萬元以上。

(2)增加黃金回收率的經濟效益。新工藝將黃金電解精煉回收率由99.91%提高到99.95%。按年產15 t、黃金價格200元/g計算,可新增經濟效益120萬元。

3 結 論

黃金電解精煉新工藝是對傳統電解精煉工藝的優化升級,通過采用離子擴散強化裝置、化學溶解法造液、鈦合金陰極板等技術措施,有效解決了生產周期長、產品積壓多、離子擴散效果差的問題,可將精煉周期縮短至24 h以內、造液周期縮短至6~8 h,產出含量99.999%以上的高純度黃金,同時每年創造經濟效益1 220萬元以上,促進了企業的發展,有效提升了我國黃金精煉行業的技術水平,具有重大的經濟效益。

[1]董德喜. 黃金精煉工藝特點分析及選擇[J].黃金,2004(9): 38-40.

[2]霍松齡. 黃金精煉工藝綜述[J].黃金,2014(8):65-68.

[3]秦曉鵬,胡春融,董德喜,等. 淺談我國黃金精煉技術與工藝[J].黃金,2003(8):34-37.

[4]張濟祥,謝宏潮,陽岸恒,等. 高純金制備技術研究現狀與展望[J].貴金屬,2015(5): 81-86.

[5]孫戩. 金銀冶金[M]. 2版. 北京:冶金工業出版社,1998.

[6]倪迎瑞,李中璽,李海濤,等. 高銀合質金快速電解精煉工藝[J]. 黃金,2013,34(1): 52-54.

2016-06-26)

溫建波(1970—),男,工程師,265401 山東省招遠市辛莊鎮北截村。