重油儲罐加溫盤管的結(jié)構(gòu)選擇與改造

李琰 馬杰(蘭州石化公司油品儲運(yùn)廠,甘肅蘭州730060)

重油儲罐加溫盤管的結(jié)構(gòu)選擇與改造

李琰 馬杰(蘭州石化公司油品儲運(yùn)廠,甘肅蘭州730060)

在石油化工行業(yè)中,如果儲罐儲存的是粘度較高或者凝點較低的介質(zhì)時為了保證罐內(nèi)的油品溫度始終保持在其凝點以上,同時讓介質(zhì)保持良好的流動性,防止凝罐,常常需要從儲罐內(nèi)部對介質(zhì)進(jìn)行加溫。蒸汽加溫盤管就是較常用的一種儲罐加溫設(shè)施。蒸汽加溫盤管的優(yōu)點是操作便捷,安裝簡單,使用安全可靠,在儲罐加溫中被廣泛的使用。所以根據(jù)各類儲罐儲存介質(zhì)的性質(zhì)和生產(chǎn)需求選擇適當(dāng)?shù)慕Y(jié)構(gòu)形式對加溫盤管進(jìn)行改造,使其結(jié)構(gòu)更合理,使用更可靠,維護(hù)更便捷,同時最大限度的提高加溫效率避免熱損失和水擊現(xiàn)象是十分必要的。

排管式加溫盤管;盤式加溫盤管;重油

1 加溫盤管的工作原理與分類

1.1加溫盤管的工作原理

通常較為常見的儲罐蒸汽加溫盤管主要是由蒸汽進(jìn)氣管線、加溫盤管、冷凝水回水管線和控制閥門這幾部分組成。蒸汽加溫盤管是在儲罐底部安裝的管線回路,在入口處接入蒸汽系統(tǒng)利用鍋爐蒸汽作為熱源對罐內(nèi)的介質(zhì)進(jìn)行熱傳遞加溫,出口處接入回水系統(tǒng)排出冷凝水形成一套完整的加溫回路。

1.2加溫盤管的優(yōu)缺點

罐內(nèi)加溫盤管的主要特點是結(jié)構(gòu)簡單、造價低、操作管理便捷、管內(nèi)可承受較高壓力、安裝簡便、可以根據(jù)容器的形狀,制作成圓柱或平板等不同形狀,也可將幾組加溫盤管進(jìn)行并聯(lián)組合從而達(dá)到增加傳熱面積效果,甚至可以在一個儲罐中采用兩組相互獨立的加溫盤管,通入不同的熱源以充分利用熱量。但是由于儲罐的體積相對于普通設(shè)備要大了許多,儲罐內(nèi)流體的流速必然很低,所以管外給熱系數(shù)也相對較小,這將影響總傳熱系數(shù)的提高。此外,加溫盤管自身的通過能力也有限,而且經(jīng)過長時間使用后盤管內(nèi)部會積聚銹渣等難以清洗的雜質(zhì),可能會進(jìn)一步限制傳熱介質(zhì)的通過性,所以這也限制了加熱盤管只適用于傳熱負(fù)荷不是很大的設(shè)備及較清潔的傳熱介質(zhì)。

1.3加溫盤管的種類

現(xiàn)在大型儲罐中較為常用的管式加溫盤管按照布置形式可分為全面加溫盤管和局部加溫盤管,按照結(jié)構(gòu)形式不同又可分為排管式加溫盤管和盤式加溫盤管。

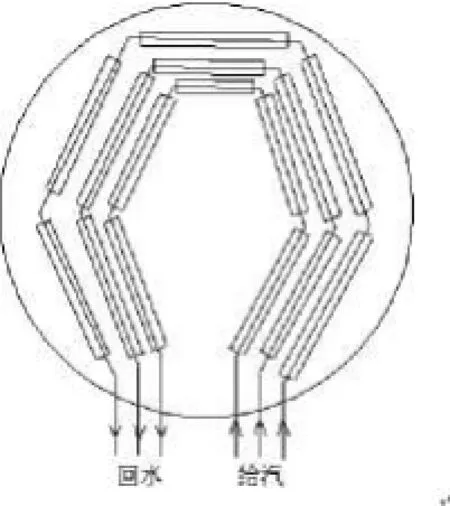

(1)排管式加溫盤管

排管式加溫盤管由若干個盤管所組成,每一分段由2到4根平行的管子構(gòu)成,兩端與兩根集合管連接而成,幾個分段構(gòu)件以并聯(lián)串聯(lián)方式連成一組,對稱布置在儲罐進(jìn)出口的兩側(cè),每組都有獨立的蒸汽進(jìn)口和冷凝水出口。根據(jù)油罐的大小,通過計算確定罐內(nèi)加熱器的分組數(shù)。為便于冷凝水的排除,進(jìn)出口之間要形成一定的坡度。分段式加熱器長度不大,摩擦阻力小,可采用較低壓力的蒸汽。但分段之間的連接處是容易泄漏的部位。

圖1 排管式加溫盤管

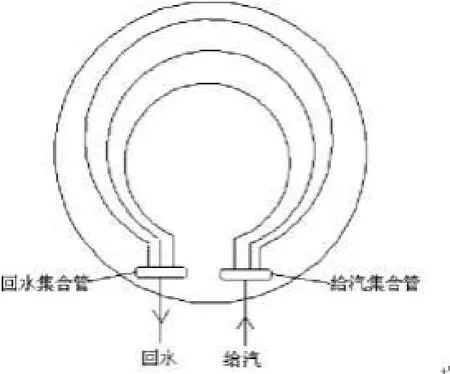

(2)盤式加溫盤管

盤式加溫盤管是用很長的鋼管根據(jù)儲罐的內(nèi)部結(jié)構(gòu)彎曲成所需形狀的管式加熱盤管。加溫盤管在油罐下部均勻分布,可提高油品的加熱效果。由于管道較長,對蒸汽壓力的要求高。有時為了減小壓降,也可將盤管分成平行的幾組,并連使用。用U型管卡將盤管安裝在金屬支架上,能使管子在溫度變化時能自由收縮。支架具有不同高度,使盤管沿蒸汽流動方向保持一致的坡度,便于排出冷凝水。

圖2 盤式加溫盤管

2 兩種加溫盤管在我廠的應(yīng)用對比分析

重油是原油提取汽油、柴油后的剩余重質(zhì)油,其特點是分子量大、粘度高。重油的比重一般在0.82~0.95,比熱在10000~11000kcal/kg左右。其成分主要是碳?xì)浠衔铮硗夂胁糠值模s0.1~4%)的硫黃、微量的無機(jī)化合物及在前期生產(chǎn)過程中加入的催化劑沉淀物,此外重油貯罐必須設(shè)有良好的加熱裝置,一般以低壓蒸汽保持長期均衡供熱,罐內(nèi)油溫控制在70~80℃,最高溫度不得超過90℃。

2.1排管式加溫盤管的弊端

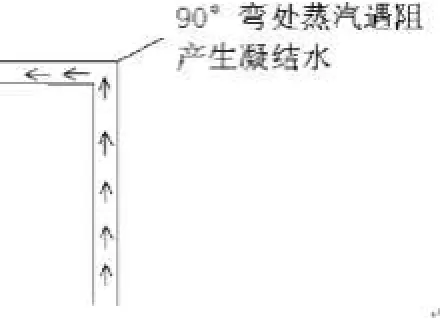

由于排管式加溫盤管的結(jié)構(gòu)形式與家用暖氣包相似、90度彎頭、T型端頭較多這一結(jié)構(gòu)特點,造成了排管式加溫盤管焊口多、冷凝水易存積、易產(chǎn)生水擊。

在封閉管道內(nèi)中,在壓力管道中,由于液體流速的急劇改變,從而造成瞬時壓力顯著、反復(fù)、迅速變化的現(xiàn)象,稱為水擊,也稱水錘。在蒸汽管道中,若暖管不充分,疏水不徹底,導(dǎo)致送出的蒸汽部分凝結(jié)成水,體積突然縮小,造成局部真空,周圍介質(zhì)將高速向此處沖擊,也會發(fā)出巨大的音響和振動。水擊現(xiàn)象發(fā)生時,壓力升高值可能為正常壓力的好多倍,使管壁材料承受很大應(yīng)力;壓力的反復(fù)變化,會引起管道和設(shè)備的振動,嚴(yán)重時會造成管道、管道附件及設(shè)備的損壞,影響加溫效果,浪費(fèi)蒸汽。其次,水擊造成加溫盤管的破裂使油品經(jīng)破損的加溫盤管竄入蒸汽管線,污染蒸汽系統(tǒng),存在一定的安全環(huán)保隱患。

以蘭州石化公司油品儲運(yùn)廠393#、395#兩具10000m 拱頂儲罐為例,兩具儲罐儲存介質(zhì)均為重油,兩具儲罐原設(shè)計均為排式加溫盤管,在實際使用過程中這兩套加溫系統(tǒng)也的確因為其結(jié)構(gòu)的特性在儲罐持續(xù)加溫過程中均出現(xiàn)了頻繁的水擊現(xiàn)象,如圖3,并且都出現(xiàn)罐內(nèi)盤管因水擊和腐蝕破損的問題,但是為了確保油品的溫度能控制在70~80℃之間,不得不開蒸汽加溫,因加溫盤管破,加溫回水又不敢進(jìn)回水系統(tǒng),蒸汽直接通過加溫盤管破損處進(jìn)入罐內(nèi),影響了油品質(zhì)量,同時蒸汽回水直排入工業(yè)下水,造成了蒸汽大量的浪費(fèi),加溫盤管破漏問題已成為了嚴(yán)重影響安全平穩(wěn)生產(chǎn)及節(jié)能環(huán)保的重要問題。

圖3 水擊點的形成

通過觀察儲罐加溫盤管的破損位置綜合分析,水擊主要是冷凝水在蒸汽的推動下加速運(yùn)動,當(dāng)遇到阻力,如90度彎頭就會產(chǎn)生強(qiáng)烈的水擊。油罐檢修中,經(jīng)常可以看到彎頭和三通處水擊破壞的現(xiàn)象。排管式加溫盤管的每一個排管都是由2~4根平行的管子與兩根匯管焊接而成,它的T型彎頭、T型端頭較多,這一結(jié)構(gòu)設(shè)計上的缺陷使得排管式加溫盤管的水擊點較多,受到水擊破壞的幾率大大增加。

2.2盤式加溫盤管的優(yōu)點

由于盤式加溫盤管是用很長的管子彎曲而成的管式加熱器,所以相對于排管式加溫盤管來說它的焊接點數(shù)量較少,避免出現(xiàn)90度彎頭、T型端頭,這樣就大大降低了水擊點的數(shù)量和泄漏的幾率。盤式加溫盤管管徑相對排管式加溫盤管大,排管數(shù)量較少,罐內(nèi)的空間增大,盤管在罐內(nèi)的分布情況多為圓形彎頭或使用彎管,有效地減少了拐彎處的應(yīng)力,消除了蒸汽加溫盤管本身對蒸汽冷凝液的阻止,讓蒸汽冷凝液能在罐內(nèi)蒸汽加溫盤管中順利通過。此外為了使管子在溫度變化時能夠自由伸縮,使用導(dǎo)向卡箍將盤管安裝在金屬支架上,支架具有不同高度,使盤管沿蒸汽流動方向保持一致的坡度,便于冷凝水的排出。經(jīng)過計算,排管式加溫盤管加溫面積是124m2,盤式加溫盤管的加溫面積達(dá)到了200m2,所以在加溫效果上,盤式加溫盤管優(yōu)于排管式加溫盤管。

2.3改造前后蒸汽用量對比

選取采用排式加溫盤管的394#罐和采用盤式加溫盤管的395#罐在同一年內(nèi)蒸汽用量最大的幾個月的月度用量對比數(shù)據(jù)為例:

表1 蒸汽用量對比

由此表中的數(shù)據(jù)可以計算出在相同加熱效果下:

394#罐蒸汽用量=394+104+158+180+299+147=1282t;

395#罐蒸汽用量=165+34+87+146+211+125=768t。

一具儲罐僅6個月的時間就可節(jié)約蒸汽514t。

3 結(jié)語

相對于排式加溫盤管,采用盤式加溫盤管可以有效地減少90度彎頭和T型端頭的數(shù)量,從而減少水擊點的個數(shù),降低盤管出現(xiàn)損壞的幾率提高設(shè)備的使用壽命;盤式加溫盤管的加溫效率要優(yōu)于排式加溫盤管,并且在節(jié)能性和經(jīng)濟(jì)上具有一定的優(yōu)勢。

[1]HG/T20570.11~95工藝系統(tǒng)工程設(shè)計規(guī)范[S].

[2]唐永進(jìn),壓力管道應(yīng)力分析(第二版)[M],北京,中國石化出版社,2009.