成品油長輸管道混油處理裝置常見隱患分析

王仕彪(中國石化銷售有限公司華南分公司,云南 昆明 650301)

成品油長輸管道混油處理裝置常見隱患分析

王仕彪(中國石化銷售有限公司華南分公司,云南昆明650301)

本文闡述了目前國內成品油長輸管道中,混油處理裝置生產工藝、設備等方面存在的安全生產隱患,對隱患產生的原因進行分析,建議混油處理裝置注意工藝設備設計類型及選材應該滿足工藝條件及生產要求。

成品油;長輸管道;混油裝置;腐蝕;安全隱患

1 混油處理工藝及裝置簡介

1.1工藝簡介

成品油長輸管道采用全線密閉順序輸送工藝,全線密閉順序輸送0#普柴~93#汽油~0#車柴,設計年輸送量1500萬噸/年,采取起點連續進油,各分輸點均勻連續分輸或間斷分輸的方式,沿線分輸油品時避開混油段,只分輸純凈的油品,為了能正確地檢測和跟蹤混油界面并能及時進行油品分輸和末站混油界面切割,保證輸送油品質量,采用以下措施進行油品界面檢測和界面跟蹤。

(1)密度測量法 在各分輸(泵)站進站管線、末站的進站管線及末站進站流量計的管段上安裝高精度、高分辨率的在線密度計,實時檢測管內油品密度的變化,用于柴油和汽油界面的檢測。

(2)光學界面檢測儀表 對于0#汽油和90#汽油的界面采用添加光學界面檢測儀表方法來檢測混油界面。

(3)計算跟蹤法 利用批次跟蹤系統(BTS)等管道應用軟件對管道內油品混油界面進行計算跟蹤、預警等。

常見的混油處理方法有回摻法、蒸餾法、金屬氧化物法、堿處理法和過濾法。在長輸管道的末站建有混油處理裝置,對混油進行分餾處理,設計規模為3萬噸/年,最大處理能力為4萬噸/年,裝置設計年開工時數為8000小時。將0#柴油和93#汽油的混油分離為合格的成品油,混油處理裝置的規模一般為1~6萬噸/年,視長輸管道的輸送規模以及當地目標市場而定。常用SCADA控制系統,控制系統一般采用PLC或DCS控制。

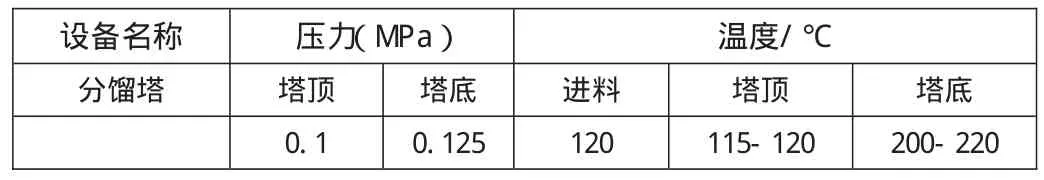

混油分餾裝置主要控制回路有5個,分別為進裝置流量控制,分餾塔頂溫度控制,塔頂回流罐液位控制,分餾塔塔底液位控制,分餾塔塔底溫度控制,混油處理裝置即分餾裝置,其操作條件見表1

設備名稱分餾塔壓力(MPa)塔頂0.1塔底0.125溫度/℃進料120塔頂115-120塔底200-220

裝置采用常壓蒸餾技術對混油進行分離,不設側線采出,只設塔頂回流,塔頂出產品汽油,塔底出產品柴油,塔底設有重沸爐,以塔底柴油作為燃料。

1.2設備概況

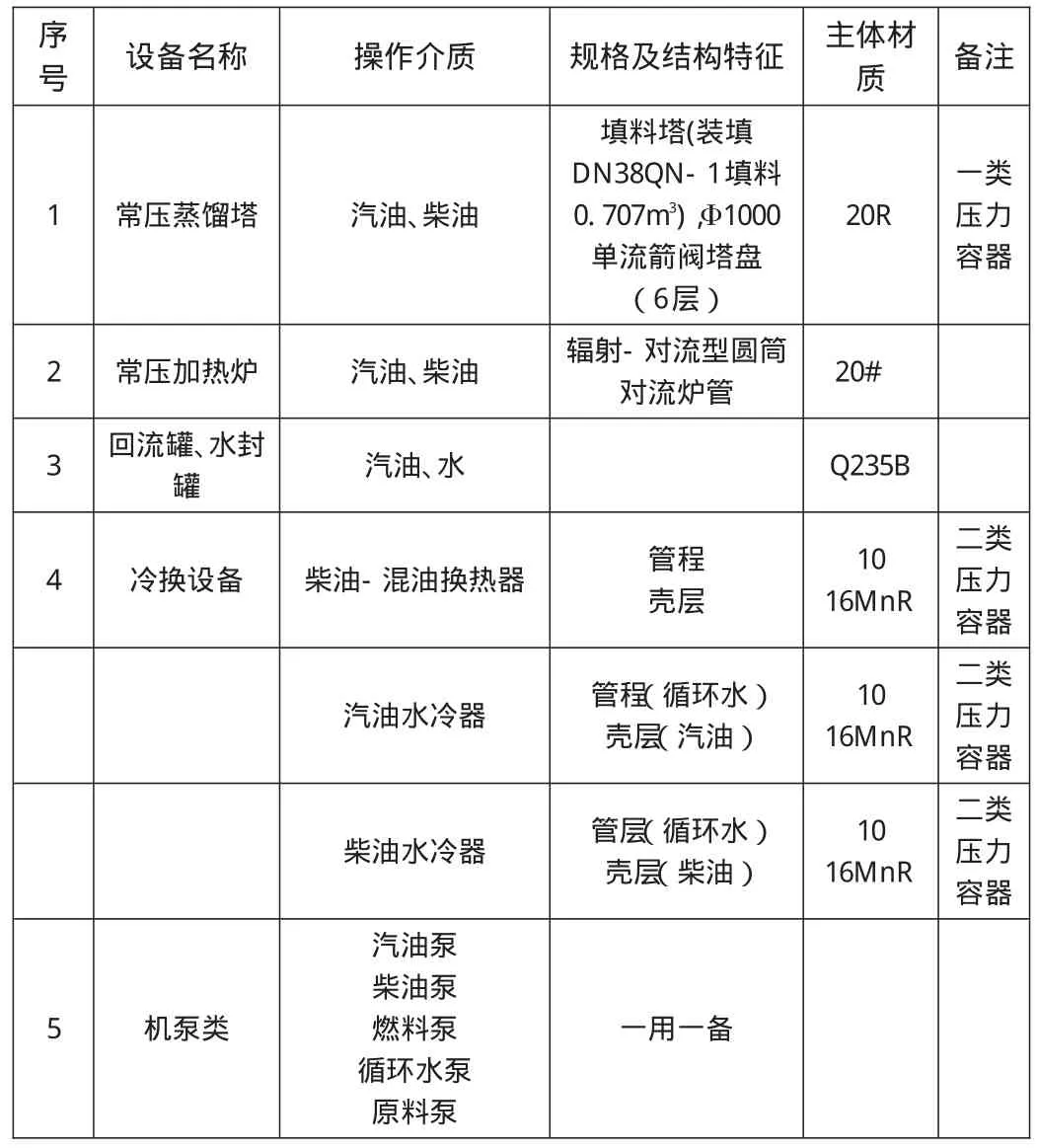

裝置主要工藝設備有常壓塔、常壓加熱爐、冷換設備、容器、機泵等,主要設備概況見表2

主體材質設備名稱操作介質備注汽油、柴油20R一類壓力容器汽油、柴油20# Q235B規格及結構特征填料塔(裝填DN38QN-1填料0.707m3),Φ1000單流箭閥塔盤(6層)輻射-對流型圓筒對流爐管常壓加熱爐回流罐、水封罐汽油、水序號 1 2 3 4常壓蒸餾塔柴油-混油換熱器管程殼層冷換設備10 16MnR 10 16MnR 10 16MnR汽油水冷器管程(循環水)殼層(汽油)柴油水冷器二類壓力容器二類壓力容器二類壓力容器汽油泵柴油泵燃料泵循環水泵原料泵5機泵類管層(循環水)殼層(柴油)一用一備

2 生產過程工藝危害分析

2.1工藝危害分析

(1)裝置循環水(自來水)中未加入抗蝕劑、緩蝕劑、除垢劑,循環水在循環過程中,鹽類的聚集導致結垢,碳鋼遇水、氧發生氧化腐蝕,造成換熱設備管殼層積垢影響換熱效果,最終影響產品溫度易發生危險。建議定期加入除垢劑、緩蝕劑等。

(2)原料中水分、氧、高溫、含硫等助氧化物質促成了汽油、柴油水冷器等設備的腐蝕,若在塔中加入除氧劑,可延長換熱器使用壽命,同時蒸餾塔混油進料管線上若加入少量水溶性除氧劑等抗氧化劑(最好是沸點較低的液體),可減少設備腐蝕穿孔。

(3)常壓蒸餾塔塔頂塔底無壓力變送器,不能實時監測壓力,當液泛、霧沫夾帶時不能及時調整,影響塔內傳質傳熱平衡。

(4)塔停工時無氮氣保壓,造成塔內負壓,水、空氣進入塔內,造成蒸餾設備腐蝕。

(5)蒸餾裝置未配備產品質量檢測儀器,嚴重影響產品的含水量、含硫量、閃點及蒸餾點等指標的分析,影響產品質量。

(6)此類簡單分餾裝置屬于甲類火災危險性生產裝置,進料為汽、柴油混合原料油,產品為90#或93#汽油和0#柴油,其中汽油和輕柴油分別為甲B類、丙A類火災危險性可燃液體,生產過程中,換熱系統介質多為易燃易爆物料。管線閥門、法蘭密封點較多,發生泄漏的幾率大,易發生物料泄漏造成油和油氣外泄,都存在一定的火災、爆炸危險性。

以上幾種因素易造成設備腐蝕穿孔、產品不合格,引發油品泄漏著火及質量事故。

2.2設備危害分析

(1)換熱器、壓力管道多為碳鋼材料,腐蝕易造成油品泄漏發生火災爆炸。

(2)機泵無過濾設備,雜質易造成機封泄漏進而發生火災爆炸。

(3)閥門、法蘭等密封點較多,且塔操作溫度較高,密封點泄漏后易發生油品著火。

2.3安全隱患問題分析

從目前在役的中國石油成品油長輸管道混油處理裝置現狀來看,設計初期由于所選擇的設計單位在裝置的工藝設計中未嚴格執行石油化工系統的常壓蒸餾裝置設計規范和標準。綜合目前在役的幾條成品油長輸管道的混油處理裝置安全生產現況,總結存在的幾類問題如下:(1)蒸餾塔、換熱設備及管線腐蝕嚴重,易造成汽油、輕柴油等甲B、丙A類可燃液體介質泄漏發生火災爆炸;(2)蒸餾裝置工藝簡單,停工時無氮氣保壓,循環水(自來水)無工藝處理,產品分析簡單及熱源通過柴油燃燒等工藝嚴重影響正常生產;(3)塔無半固定式消防豎管等消防問題突出。

3 結語

混油處理裝置主要工藝設備(塔、加熱爐、冷換設備、容器及泵類)設計選型和選材應該滿足工藝條件和生產要求,壓力容器未按照TSG R0004~2009《固定式壓力容器安全技術監察規程》進行年度校驗和定期校驗及評定安全狀況等級,另外裝置工藝及設備運行生產技術管理與煉油化工生產相比存在不足。建議借鑒此類專業生產單位的工藝管理經驗,例如建立生產技術月報(或季報)、設備技術月報(或季報)制度,設有半年、全年生產及設備技術總結,改進生產工藝,建立內容較齊的工藝設備臺賬(含各類設備以及各類設備的工藝編號,規格或型號、設計/操作條件、主體材質等),建議涉及此類工藝裝置的石油、儲運類的生產單位建立月報、年報制度和編制出較完善的設備臺賬以及壓力容器臺賬,做好生產及設備安全技術管理工作。

綜上,雖然混油處理與同類型常壓裝置相比,其工藝流程和操作相對簡單,但恰恰由于其簡單而造成管理者、設計方的忽視,進而帶來許多工藝安全生產隱患,新建長輸管道時,同類安全隱患應引起足夠的重視。