基于多相流場模擬的噴涂耐火料噴嘴仿真研究

張 剛,何欣榮,宋海濤,姚亞峰

(1.中煤科工集團西安研究院有限公司,陜西西安710077;2.西安建筑科技大學建筑設計研究院,陜西西安710055)

基于多相流場模擬的噴涂耐火料噴嘴仿真研究

張剛*1,何欣榮2,宋海濤1,姚亞峰1

(1.中煤科工集團西安研究院有限公司,陜西西安710077;2.西安建筑科技大學建筑設計研究院,陜西西安710055)

針對泵送式不定型耐火料施工方法,分析其噴射原理及結構,利用Fluent建立多相流噴嘴模型、仿真優化噴嘴的主要結構參數,為噴嘴噴射效率及耐火料噴射質量的提高提供依據。

噴嘴;流場;Fluent

近年,以澆注施工為主的不定形耐火材料施工方法被廣泛應用于工業高溫爐內襯的施工中。但由于窯爐各處內襯厚度要求不同、內襯形狀較為復雜、澆注料的硬化養生以及模型框架拆除的工期較長,因此這種需要較多的模型框架、施工方案復雜的框架澆注已被逐漸淘汰。目前,國內外普遍采用的是耐火材料的新的濕式噴涂施工方法,該方法是將混凝土濕噴技術引入耐火材料內襯施工中,具有噴涂吸附力強、回彈率低等優點。

耐火材料噴涂施工,是耐火材料被輸送至噴嘴處,再借助壓縮空氣獲得一定的速度噴射到高爐內襯面上,從而形成牢固的噴涂層。噴涂耐火材料是筑爐和補爐中的一項新工藝,實踐證明,噴涂耐火材料對于延長高爐壽命、降低高爐損耗、縮短維修周期以及加快施工進度有著明顯的優勢[1]。

雖然國內對于噴涂機械已有一定研究,但核心技術尚未掌握,不能完全滿足實際工況要求,且目前的研究大多僅以實驗所得數據為根據,缺乏動力學及流場仿真分析等先進科學研究方法,成果不顯著,這已成為限制不定形耐火材料濕式噴涂施工技術在我國推廣使用的瓶頸問題。與國外的濕噴設備相比,國內設備和噴嘴機構都存在不合理之處,導致了施工過程中出料不均勻,影響噴涂質量和工作壽命。因此,本文針對存在的問題,對噴嘴進行優化仿真研究,為提高噴嘴噴涂質量提供理論支持。

1 不定形耐火料噴射基本原理

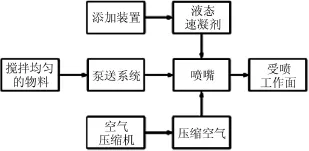

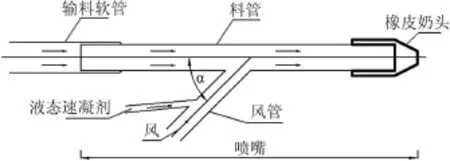

耐火材料噴射機械按輸送方式分氣送式和泵送式,氣送式分為射流泵式和轉子式,泵送式有柱塞泵式、擠壓泵式和螺桿泵式等。本文針對柱塞泵式輸送,其工作流程如圖1所示。攪拌均勻的耐火物料經泵送系統被輸送至噴嘴處,由于輸送過程中存在的沿程壓力損失及局部壓力損失,輸送至噴嘴處的物料壓力已不能達到需求工作壓力,因此在噴嘴處注入壓縮空氣,以彌補損失壓力。同時為了加速物料的凝結,通常添加液態速凝劑噴向受噴工作面,其結構如圖2所示。

圖1 耐火料噴射流程

圖2 添加液態速凝劑風管噴嘴

2 噴嘴噴射的數學模型

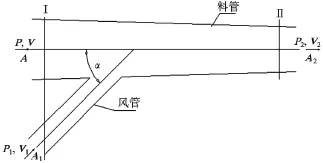

選用的是液態速凝劑添加風管噴嘴,由于液態速凝劑的添加壓力與風壓相比很小,可以將其簡化為靠負壓被吸入壓縮空氣管路,因此,可以將噴嘴簡化成“T”形三通合流管形式,如圖3所示。

圖3 “T”形三通合流管

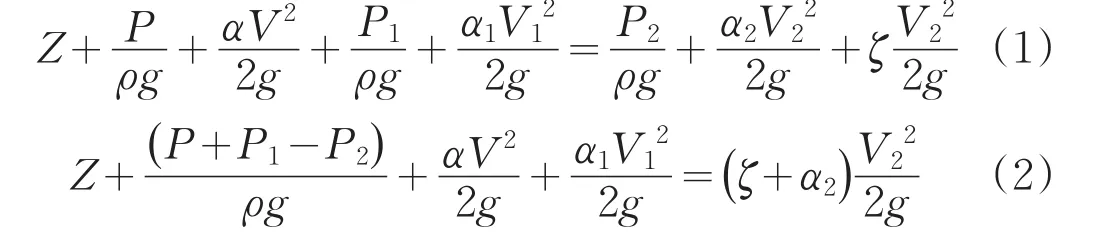

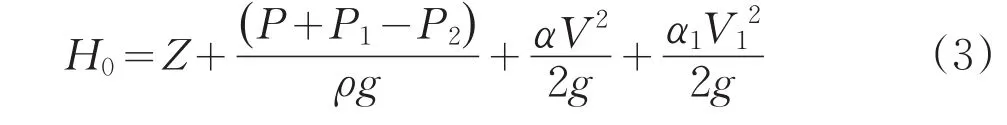

攪拌后的耐火材料以壓力P、速度V由A截面進入噴嘴,在風壓P1的作用下,由噴嘴出口A2截面以滿足施工要求的速度V2噴出。由恒定流能量方程可得:

式中:Z——I截面上料管與風管進口中心線的垂直距離;

P——耐火材料進口壓力;

V——耐火材料進口速度;

P1——壓縮空氣進口壓力;

V1——壓縮空氣進口速度;

P2——加壓后物料噴出壓力;

V2——加壓后物料噴出速度;

ρ——物料的密度(空氣含量對耐火材料影響不大,因此認為前后密度不變);

α、α1、α3——速度修正系數;

ζ——局部阻力系數。

由式(2)可令:

由實際可知,物流在噴嘴入口處的速度遠小于壓縮空氣速度和耐火材料的噴出速度,同時物流在噴嘴入口處的壓力遠小于壓縮空氣速度和耐火材料的噴出壓力,式中速度V和P可忽略不計,且P1≈P2,且壓縮空氣充滿風管進口,加壓后耐火材料流股也充滿噴出截面口,則可認為α1=α2≈1,則速度V2、流量Q2又可表示為:

3 噴嘴建模與仿真

由噴嘴理論模型分析可知,噴嘴結構尺寸中,噴嘴與風管之間的夾角α、風壓大小P1、出口截面面積A2以及幾何形狀這4個參數主要決定了噴嘴噴射的速度與流量,直接影響最終濕噴機的施工質量。因此可以利用Fluent仿真軟件建立噴嘴多相流場模型,分析優化這4個參數。

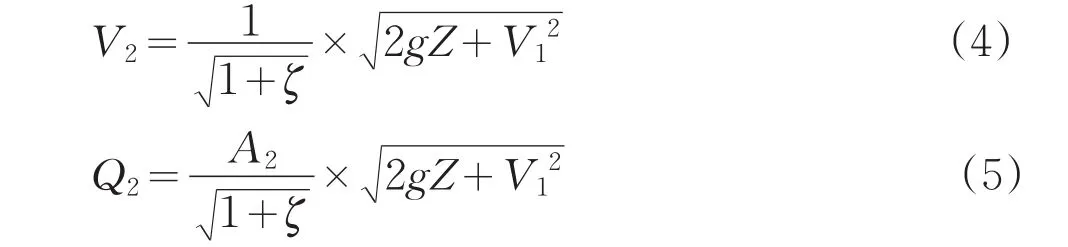

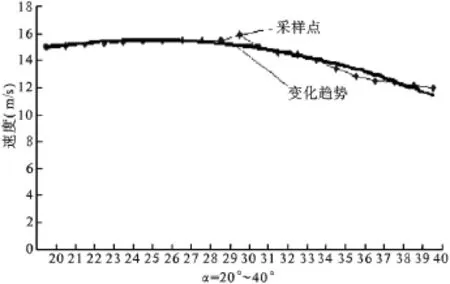

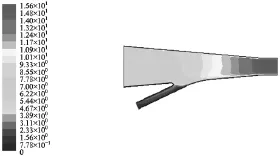

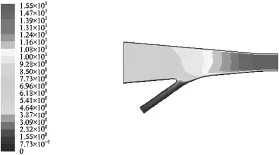

(1)噴嘴與風管之間夾角α。針對噴嘴與風管之間夾角,在α=20°~40°之間分別建立其噴嘴模型,在額定風壓為0.3MPa時進行仿真分析,得到如圖4、5、6、7所示的噴嘴夾角α與速度的關系圖及速度云圖。可以得出,當α=20°、α=30°時,在噴嘴出口處,物料最高噴射速度可達約16m/s,而α=40°時,物料最高噴射速度僅為12m/s,直接影響物料的噴射質量。當α約為30°時,物料最高噴射速度可達約16m/s,分布較為均勻,且噴嘴內高速物料所占比重更大,具有更佳的噴涂效果。這是由于α約為30°左右時,基本滿足耐火物料在噴嘴內的流場速度關系,使其風送效率最大化。

圖4 噴嘴夾角α與速度關系圖

圖5 α=20°噴嘴內速度分布云圖

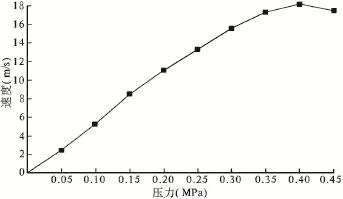

(2)風壓大小P1。在噴嘴與風管之間夾角的分析基礎上,對在不同風壓下,耐火物料在噴嘴出口的速度進行監測記錄,得出風壓與物料出口速度關系圖,如圖8所示。由實際施工可得,在噴射距離100cm,物料噴射速度在15~18m/s之間,噴涂回彈率最小,效果最佳。因此風壓大小約為0.3~0.4MPa時,耐火料噴射速度可達15~17m/s,與實際一致。

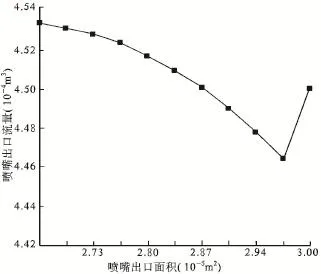

(3)噴嘴出口截面面積A2。沖擊力是使耐火物料與高爐壁面產生緊密粘合且壓實噴層的關鍵因素。有學者經實驗測得,當噴層回彈率為5%~8%時且一次噴層厚度應為10mm以上時,最佳沖擊力在10~15N之間[2]。由前面分析,得到噴嘴噴射的壓力范圍為0.3~0.4MPa,則可對應求出噴嘴出口截面面積A2為(2.67~3.0)×10-5m2時,其噴嘴出口截面面積A2與噴嘴噴射流量的關系如圖9所示。可見噴嘴出口流量的變化,與風壓、截面面積不成絕對正反比例關系,因此應依據實際施工流量需求,設計合適的噴嘴出口截面面積。

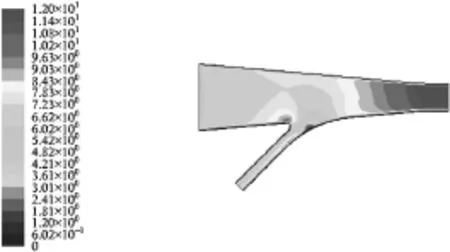

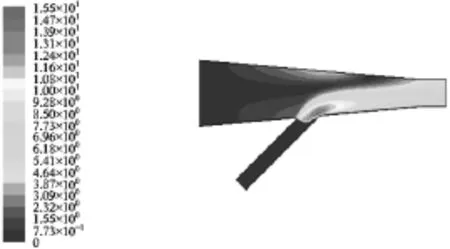

(4)幾何形狀。幾何形狀主要指噴嘴與風管交接處是否過渡平緩。當夾角α=30°、風壓0.3MPa且在同一出口截面面積的條件下,建立其非過渡圓角噴嘴模型并仿真,得到其速度分布云圖,如圖10所示。可知,非過渡圓角噴嘴出口物料最高噴射速度僅可達到約10m/s,且速度分布極不均勻,不利于物料的正常噴射。

圖6 α=30°噴嘴內速度分布云圖

圖7 α=40°噴嘴內速度分布云圖

圖8 風壓與物料出口速度關系圖

圖9 噴嘴出口面積與流量關系圖

圖10 非過渡圓角噴嘴內速度分布云圖

4 結語

以不定形耐火料噴嘴為研究對象,闡述了噴射的基本原理,分析其數學模型,發現噴嘴與風管之間的夾角α、風壓大小P1、出口截面面積A2以及幾何形狀這4個主要參數直接影響噴嘴噴射質量,利用Fluent建立噴嘴內流場模型,仿真優化了這4個參數,為提高耐火物料噴射施工質量提供理論依據。

[1]龐善洋.車載型濕式噴補裝置及其應用例[J].國外耐火材料,1999(10):25-31.

[2]黃中華,謝雅.圓錐形噴嘴結構參數設計研究[J].機械設計,2011(12):62-64.

[3]王福軍.計算液體動力學分析——CFD軟件原理與應用[M].北京:清華大學出版社,2004.

[4]劉萍,張東速.噴嘴幾何參數對射流流場性能影響的計算研究[J].機械設計,20007(11):50-51.

TQ175.73

A

1004-5716(2016)04-0027-03

2015-12-23

2015-12-24

張剛(1987-),男(漢族),陜西寶雞人,助理工程師,現從事鉆探機械設計工作。