優化PSA各步時間,提高氫氣收率

趙洋,趙瑋

(蘭州石化公司煉油廠,甘肅蘭州 730060)

智能油化工程

優化PSA各步時間,提高氫氣收率

趙洋,趙瑋

(蘭州石化公司煉油廠,甘肅蘭州730060)

變壓吸附(PSA)作為一種清潔高效的氣體分離與提純技術,越來越廣泛的應用于含氫氣體中氫氣的提純,變壓吸附(PSA)制取純氫技術的發展尤為引人注目。煉油廠50 000 Nm3/h制氫裝置PSA單元設計為沖洗再生式PSA,其核心操作是如何優化各步序運行時間,只有將運行時間設定合理,才能充分發揮吸附劑的作用,在保證產品質量合格的情況下盡可能提高氫氣收率。

變壓吸附(PSA);吸附時間;氫氣收率;隨動控制

蘭州石化公司煉油廠50 000 Nm3/h制氫裝置承擔著煉油廠2.4 MPa及1.3 MPa氫氣管網供氫平衡的重要責任,為煉油廠各類加氫裝置提供純度≥99.9%的優質氫氣[1]。變壓吸附單元(以下簡稱PSA)作為制氫裝置的一個重要組成部分,它的運行狀態直接影響著氫氣的質量和收率。

該裝置PSA單元采用成都華西化工科技股份有限公司的全套工藝包,由10臺吸附塔、2臺順放緩沖罐、1臺解吸氣緩沖罐、1臺解吸氣混合罐及一套液壓泵站構成,吸附塔再生采用沖洗再生方式。正常情況下,運行程序為“10-2-4”模式,即10臺吸附塔始終有兩臺處于吸附狀態,其余8臺處于再生狀態,再生時經過4次均壓過程以提高氫氣回收率[2],當其中一臺吸附塔出現故障,將其切除后,程序自動轉入“9-2-3”模式,依次類推,最低運行程序為“5-1-2”模式。

1 PSA氫氣收率影響因素

(1)程序各步序運行時間的設定。時間設定不合理,會導致氫氣質量不合格且氫氣收率降低。

(2)終升隨動控制閥HIC-20101的初始開度。初始開度過小,終升不到位,影響吸附塔工作效率,初始開度過大,氫氣收率降低。

(3)程控閥門的開關速度。原則上應設定為“慢開快關”,有利于提高氫氣收率。

(4)液壓程控閥門的密封程度。閥門漏量,氫氣收率下降。

(5)再生均壓次數。均壓次數越多,氫氣收率越高。

PSA實際運行過程中,程控閥門的運行狀態及塔的運行狀態發生故障是隨機不可控的,操作中主要通過調節工藝運行參數(各步序運行時間、HIC-20101初始開度的設定)來控制產品氫質量和提高氫氣收率。

2 各步序運行時間的設定原則

2.1不同塔數下運行程序

現取A塔為例,分別對“10-2-4”、“9-2-3”、“8-2-3”、“7-2-2”、“6-2-2”、“5-1-2”等6種運行模式的各步序進行說明,運行程序(見表1)。

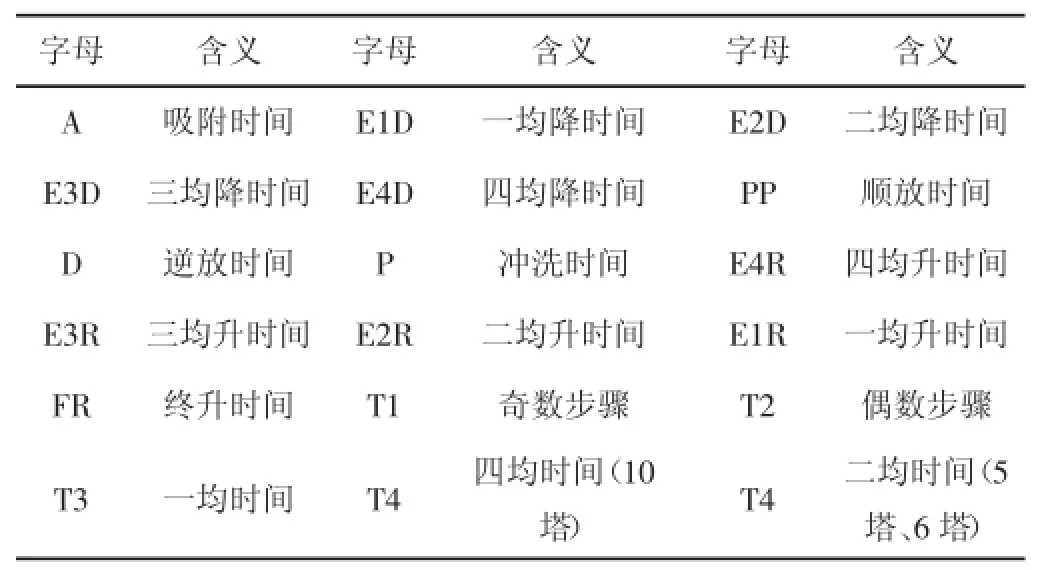

表1中各字母含義說明(見表2)。

表1 不同塔數下PSA運行程序表

表2 程序字母含義

2.2“10-2-4”程序運行時間設定原則分析

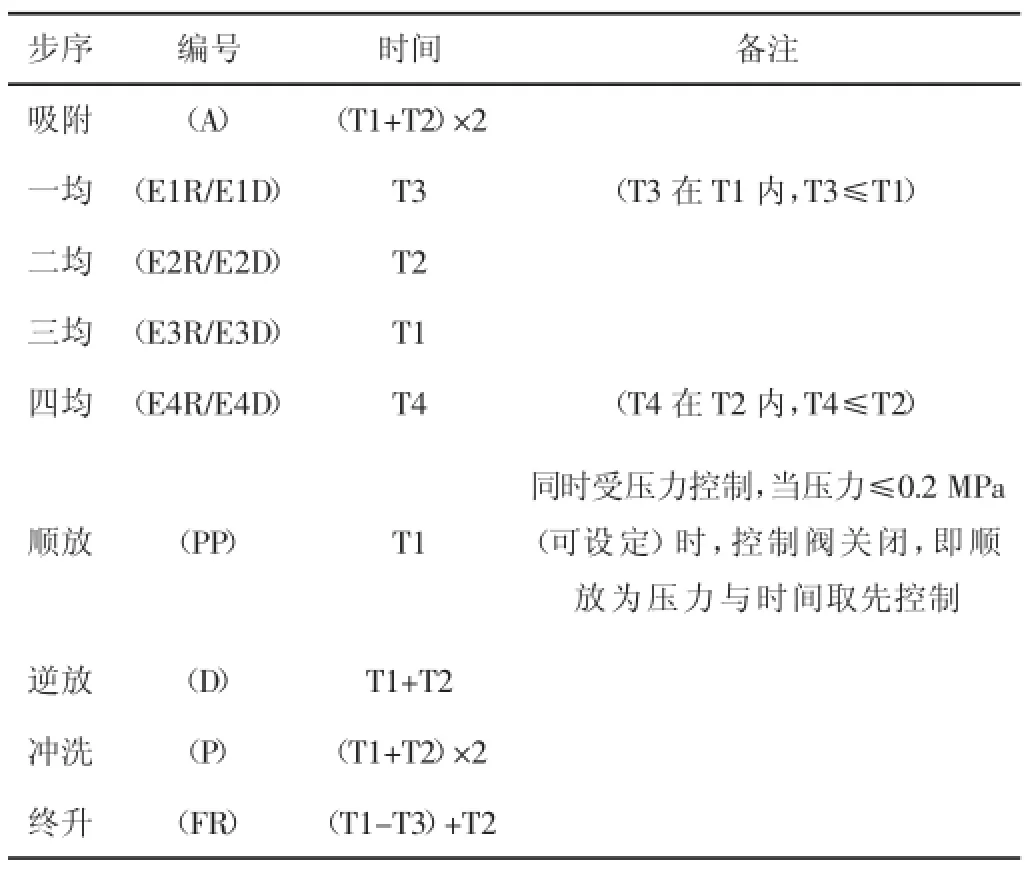

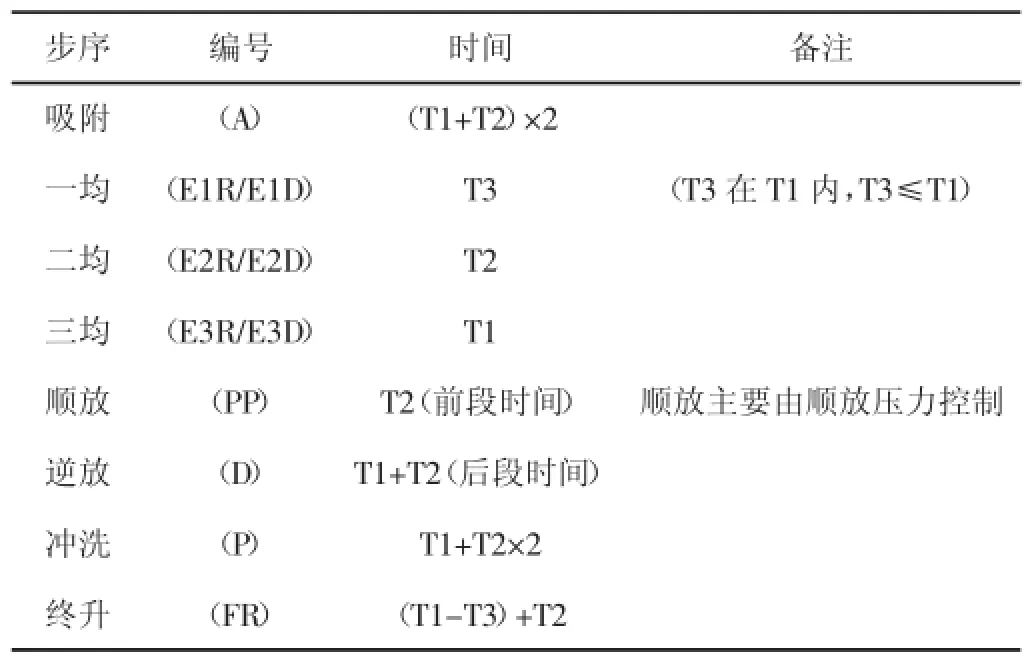

2.2.1各步序時間說明通過表1步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+T2)× 10時間,具體(見表3)。

表3 “10-2-4”程序運行周期表

2.2.2時間設定原則吸附時間越長,氫氣收率越高,但吸附時間過長,產品質量下降,日常操作中吸附時間的最大值由產品質量確定,即(T1+T2)的最大值是根據生產負荷及產品最低質量要求而確定的。當(T1+T2)確定以后,吸附時間(A)、逆放時間(D)、沖洗時間(P)都隨之確定,就T1、T2、T3、T4時間的設定原則進行分析,通過表3可以看出:

(1)T1時間設定:T1含三均時間(T3)和順放時間,T1的最小值必須同時保證三均降塔與三均升塔壓力均等及順放完全(即順放壓力≤0.2 MPa),同時T1最小值還必須保證一均時間足夠(即T1須≥T3)。

(2)T3時間設定:T3為一均時間(T3≤T1),T3的設定原則應根據一均降塔壓力降低至最小值時程控閥關閉為最合適值,T3過小,一均降不能降到位,減少氫氣回收率;T3過長,產品氫會回充一均降塔,也減少氫氣收率。

(3)T2時間設定:T2含二均時間,T2的最小值必須保證兩塔二均均等。

(4)T4時間設定:T4為四均時間(T4≤T2),T4的最小值必須保證兩塔壓力四均均等。

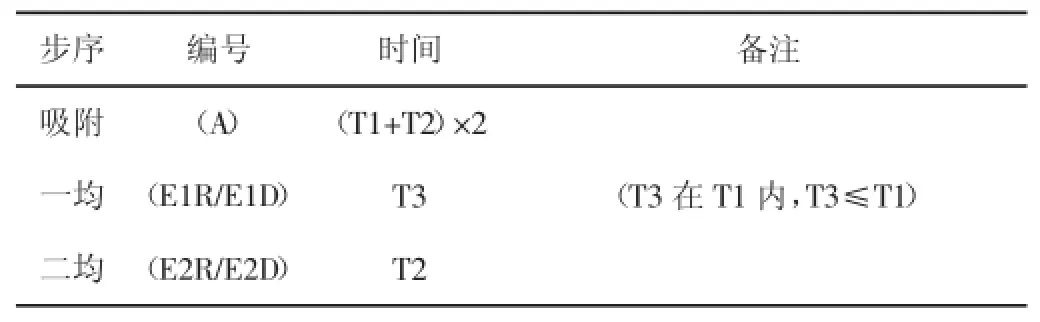

2.3“9-2-3”程序運行時間設定分析

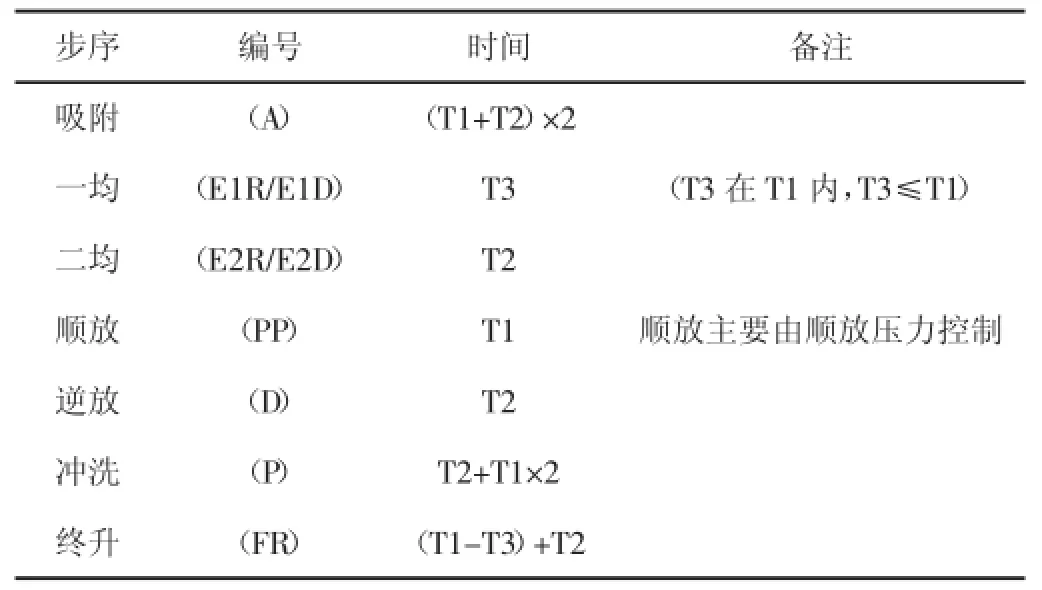

2.3.1各步序時間說明通過表3步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+T2)×9時間,具體(見表4)。

表4 “9-2-3”程序運行周期表

表4 “9-2-3”程序運行周期表(續表)

2.3.2時間設定原則同理,當(T1+T2)的值確定以后,吸附時間A、逆放時間D、沖洗時間P隨之確定,一均時間T3設定原則同上,對T1、T2時間的設定原則進行分析,通過表4可以看出:

(1)T1設定:T1含三均時間和一均時間,T1的最小值必須保證兩塔壓力三均均等,同時T1還必須保證兩塔壓力一均均等(即T1須≥T3)。

(2)T2設定:T2含二均時間和順放時間,T2的最小值必須同時保證兩塔二均壓力均等和順放完全。

2.4“8-2-3”程序運行時間設定分析

2.4.1各步序運行時間說明通過表4步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+ T2)×8時間,具體(見表5)。

表5 “8-2-3”程序運行周期表

2.4.2時間設定原則當(T1+T2)確定以后,吸附時間A確定,一均時間T3設定原則同前,主要分析T1、T2時間的設定原則,通過表5可以看出:

(1)T1設定:T1須≥T3,且T1最小值應能滿足兩塔壓力三均均等。

(2)T2設定:在保證T1≥最小值情況下,應盡量延長T2時間,因為延長T2能延長沖洗時間,可以使吸附塔再生徹底且能減小解吸氣壓力波動;T2的最小值必須保證順放時間足夠,順放主要為吸附塔再生提供干凈沖洗氣源。

2.5“7-2-2”程序運行時間設定分析

2.5.1各步序運行時間說明通過表5步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+ T2)×7時間,具體(見表6)。

表6 “7-2-2”程序運行周期表

2.5.2時間設定原則 (T1+T2)確定后,吸附時間A確定,T3設定原則同前,主要分析T1、T2時間,通過表6可以看出:

(1)T1設定:T1主要含一均時間和順放時間,設定中須保證T1≥T3,且能保證順放完全,即保證T1時間內順放程控閥在順放壓力降至≤0.2 MPa(可設定)后關閉。

(2)T2設定:在保證T1≥最小值情況下,應盡量延長T2時間,因為延長T2可以延長逆放時間,逆放時間越長,雜質解吸越干凈,越有利于提高吸附塔的再生效果。

2.6“6-2-2”程序運行時間設定分析

2.6.1各步序時間說明通過表6步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+T2)×6時間,具體(見表7)。

表7 “6-2-2”程序運行周期表

2.6.2時間設定原則當(T1+T2)確定以后,吸附時間A、沖洗時間P確定,T3設定時間同前,主要分析T1、T2、T4時間的設定原則:

(1)T1設定:在保證T2≥最小值情況下,應盡量延長T1,因為延長T1能延長逆放時間,逆放時間越長雜質解吸越徹底,有利于提高吸附塔再生效果;T1最小值須保證大于等于T3,且塔的逆放壓力能降至0.2 MPa(可設定),這樣才能有利于吸附塔再生。

(2)T2設定:T2最小值設定應滿足兩塔壓力二均完畢后再生塔能順放完全,即T2≥(T4+順放程控閥關閉時間)。

(3)T4設定:二均時間T4最小值應能保證兩塔壓力二均均等。

2.7“5-1-2”程序運行時間設定分析

2.7.1各步序運行時間說明通過表7步序可以看出,此程序下每個吸附塔運行一個周期共計需要(T1+ T2)×5時間,具體(見表8)。

表8 “5-1-2”程序運行周期表

2.7.2時間設定原則分析當(T1+T2)確定以后,吸附時間A、沖洗時間P確定,T3設定原則同前,主要分析T1、T2、T4的設定:

(1)T1設定:在保證T2≥最小值時,應盡量延長T1,因為延長T1能延長逆放時間,逆放時間越長雜質解吸越徹底,有利于再生塔再生效果;T1最小值須保證大于等于T3,且塔的逆放壓力能降至≤0.2 MPa(可設定),這樣才能有利于吸附塔再生。

(2)T2設定:T2最小值設定應滿足二均完畢以后吸附塔能順放完全,即T2≥(T4+順放程控閥關閉時間)。

(3)T4設定:二均時間T4最小值能保證兩塔壓力二均均等。

2.8程序運行時間設定小結

綜上所述,程序運行時間的設定應遵循的原則為:

(1)在5塔和6塔程序時,應盡量延長T1時間,延長T1時間就能延長逆放時間,有利于再生塔再生徹底,但是T2的最小值須保證順放時間足夠。

(2)在7塔和8塔程序時,應盡量延長T2時間,延長T2時間就能延長逆放時間,有利于再生塔再生徹底,但T1必須≥T3。

(3)在9塔和10塔程序時,在保證T1和T2均≥允許最小值下延長T1或T2時間均可,正常生產過程中,為防止切塔后操作調節幅度過大,一般將T2設定時間偏長。

(4)任何運行程序下,一均時間T3設定的最優值為一均降塔壓力降至最小值時時間。

(5)在5塔和6塔程序時,T4時間的設定很重要,T4過長則順放時間不夠,塔再生不徹底,T4過短則兩塔壓力二均不到位,氫氣損失多收率低。

3 終升隨動控制閥HIC-20101對氫氣收率的影響

3.1HIC-20101作用

終升隨動控制閥HIC-20101的作用是當吸附塔再生完畢經過一均升以后,由于其壓力低于吸附工作壓力,為保證產品氫氣供應壓力平穩和提高吸附塔的工作效率,PSA程序設定通過HIC-20101閥,用產品氫對一均升完畢以后的吸附塔進行充壓,使其在程序轉入吸附步序后能立即進入工作的狀態。

3.2HIC-20101的設定原則

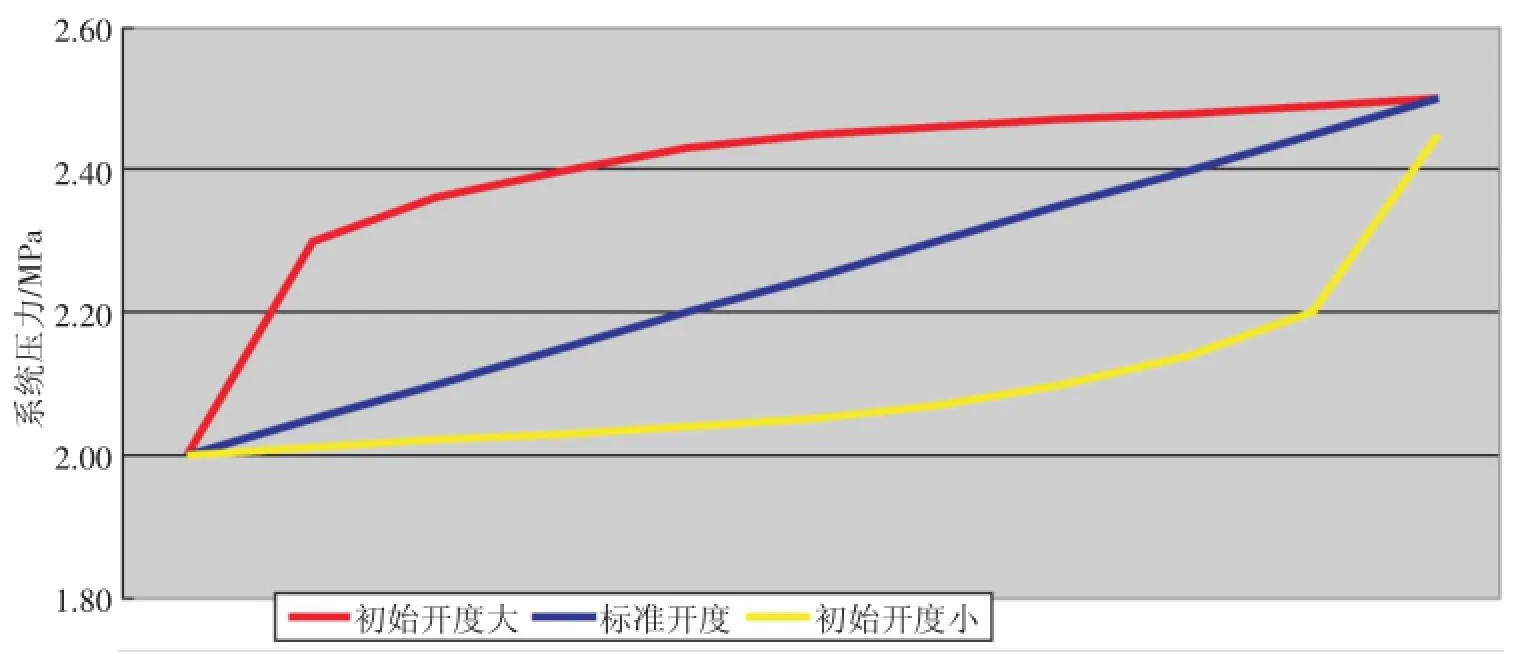

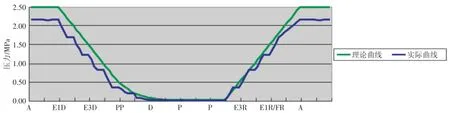

圖1 HIC-20101初始開度設定對終升曲線的影響圖

HIC-20101設計為隨動控制,它根據終升塔的測量壓力自動對閥門開度進行調整。操作中應根據吸附塔終升壓力變化速率對其初始開度進行優化調整,HIC-20101初始開度過大,產品氫壓力受影響波動較大,且產品氫氣收率低;HIC-20101初始開度過小,再生塔充壓不到位,轉入吸附步序后易導致產品氫壓力波動,同時會降低吸附塔有效吸附時間,降低氫氣收率。

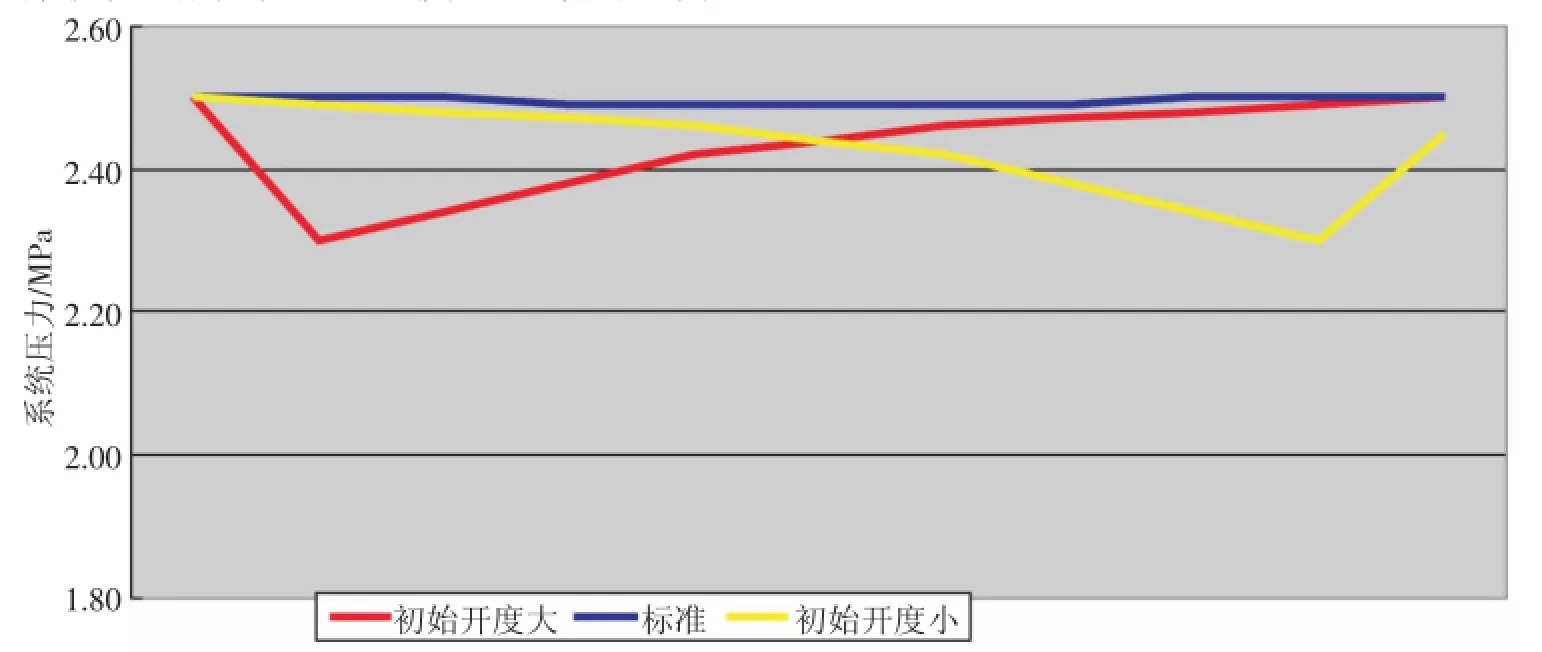

隨動控制閥HIC-20101的初始開度設定原則應遵循:隨時間進行,閥的開度逐漸由小到大,塔的終升壓力曲線要近似為直線,不能成弧形狀。HIC-20101初始開度設定過大、過小對吸附曲線和終升曲線均有較大影響,其影響關系分別(見圖1,圖2)。

4 吸附壓力曲線分析

4.1理想壓力曲線

PSA程序運行狀況的好壞可以直接通過塔的壓力曲線來進行判定,現取“10-2-4”程序進行說明,“10-2-4”程序下理論壓力曲線圖(見圖3)。

實際生產過程中,操作人員應實時對比實際運行曲線圖和理論曲線圖,從而對PSA參數進行優化,以提高PSA系統工作效率和氫氣收率。

4.2優化對比

4.2.1優化前PSA運行狀況實際生產過程中,PSA單元一般為“10-2-4”程序運行,2014年2月,當時T1、T2、T3、T4時間分別給定為60 s、140 s、54 s、60 s,終升隨動控制閥HIC-20101初始開度為25%時,吸附曲線圖(見圖4)。

圖2 HIC-20101初始開度設定對吸附曲線的影響圖

圖3 “10-2-4”程序理論壓力曲線圖

圖4 優化前實際壓力曲線與理論壓力曲線對比圖

4.2.2偏差原因分析實際曲線與理論曲線有偏差的原因有以下幾個方面:

(1)產品氫氣壓力未達到設計壓力2.5 MPa,原因是后續300×104t/a柴油加氫裝置新氫罐安全閥起跳壓力為2.42 MPa,為保證安全,實際生產過程中PSA吸附壓力控制為2.17 MPa。

圖5 “10-2-4”程序調整后實際壓力與理論壓力曲線

(2)終升隨動控制閥HIC-20101初始開度過大,吸附塔剛進入吸附步序時壓力有明顯下降波動趨勢。

(3)一均時間T3設定不合理,一均降塔壓力有回升現象,導致氫氣浪費較多。

(4)T2時間設定比T1時間長。

程序時間在此狀況下,氫氣收率較低,部分氫氣隨解吸氣進入轉化爐燃燒,從而提高了制氫裝置的生產成本。

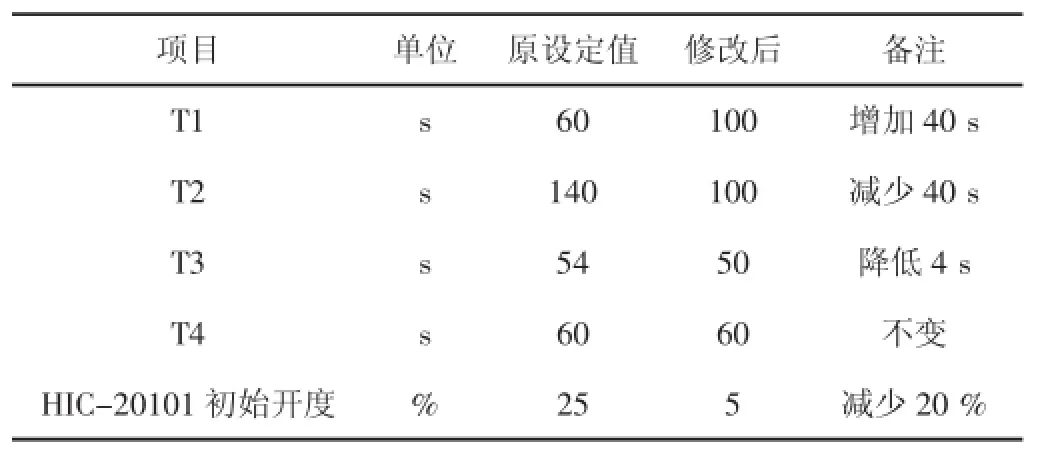

4.2.3調節方法依據上面“10-2-4”時間設定分析原則和終升隨動控制閥HIC-20101初始開度設定原則,對時間和HIC-20101初始開度做改動(見表9)。

表9 PSA單元優化調整表

4.2.4調整后PSA運行狀況2014年11月,經過優化調整后,吸附塔的實際曲線和理論曲線對比(見圖5)。

4.2.5調整前后收率對比表2014年2月與2014年 11月,經過調節前后氫氣收率對比表(見表10)。

表10 優化前后氫氣收率表

通過對比可以看出,經過調整后,解吸氣收率明顯下降,氫氣收率提高較多,證明優化調節措施有效。

5 結論

PSA正常運行過程中,在不同塔數程序模式下運行,T1、T2、T3、T4時間的設定與氫氣收率關系較為明顯,日常操作過程中,操作人員要通過認真判斷實際吸附曲線圖,通過設定合理的T1、T2、T3、T4時間,從而使PSA高效平穩運行,可在保證氫氣質量的前提下盡可能的提高氫氣收率,降低裝置加工成本。

[1]周景倫,趙洋.蘭州石化公司50 000 Nm3/h制氫裝置操作規程[G].蘭州石化公司,2012.

[2]蘭州石化公司50 000 Nm3/h制氫裝置操作手冊[G].成都華西化工科技股份有限公司編制.

TE962

A

1673-5285(2016)08-0110-06

10.3969/j.issn.1673-5285.2016.08.024

2016-06-15

2016-07-15

趙洋,男(1985-),助理工程師,現從事于煉油裝置生產技術管理工作。