響應面法優化魚藕脆片微波真空-烤制加工條件

王應強,張 慜,趙紅霞

(1.隴東學院農林科技學院,甘肅慶陽 745000;2.江南大學食品學院,江蘇無錫 214122)

?

響應面法優化魚藕脆片微波真空-烤制加工條件

王應強1,張慜2,趙紅霞1

(1.隴東學院農林科技學院,甘肅慶陽 745000;2.江南大學食品學院,江蘇無錫 214122)

采用響應面方法研究了微波真空干燥時間、烤制溫度和烤制時間對魚藕脆片水分含量、脆度、色差和感官品質的影響。結果表明,脆片水分含量和脆度值隨著加工時間的延長和烤制溫度的升高而降低,色差值增大,感官得分隨著烤制時間的延長和烤制溫度的升高而增大,隨著微波真空干燥時間的延長先增大后減小,各因素之間存在不同程度的交互效應。建立的模型方程決定系數(R2)均大于0.8846,并且極顯著(p<0.01),因此能夠用來預測產品的品質參數,通過建立總體期望函數優化得到的最佳組合處理條件為:微波真空干燥時間為15.3 min,烤制溫度為94.2 ℃,烤制時間為37 min,所對應的響應值為水分含量3.22%,感官得分7.2,脆度值390 g,色差值25.19。

魚藕,脆片,響應面,微波真空-烤制

干制脆片類休閑食品由于口感松脆、儲運方便、貨架期長深得消費者喜愛。其品質參數如脆性、色澤、營養成分的保留、感官和孔隙率等與水分的脫除方式、最終產品的水分含量密切相關。其期望的品質可以通過各種干燥技術的合理應用和工藝條件的控制,在物料快速脫水的同時而形成。

微波真空干燥技術是一種以微波能供給熱量的強力脫水技術,在食品物料快速脫水的同時可阻止物料干縮或產生膨化效應,形成多孔性的結構,從而使被干燥物料獲得松脆的質構與良好的復水性。但在微波真空干燥過程中,由于微波場的不均勻分布常常引起不均勻干燥,即存在局部冷點和過熱點,導致物料局部燒焦或局部未充分干燥[1-2];另外,在干燥過程中,被干燥物料持續吸收微波能,致使干燥后期由于沒有足夠的水分蒸發帶走熱量極易引起物料溫度迅速升高同樣導致物料被燒焦[3],同時在微波真空干燥過程中干燥終點也難以判斷[4],因此,在微波真空干燥中,干燥的后期對產品質量產生嚴重的破壞性影響。Han[5]等報道,高的微波功率以及低微波功率的長時間處理都可引起過熱現象,導致蘋果片質量劣化。除此之外,在后期水分較難除去,使用微波真空干燥也需要較長的時間,維持高真空以及微波輸入使生產成本提高。

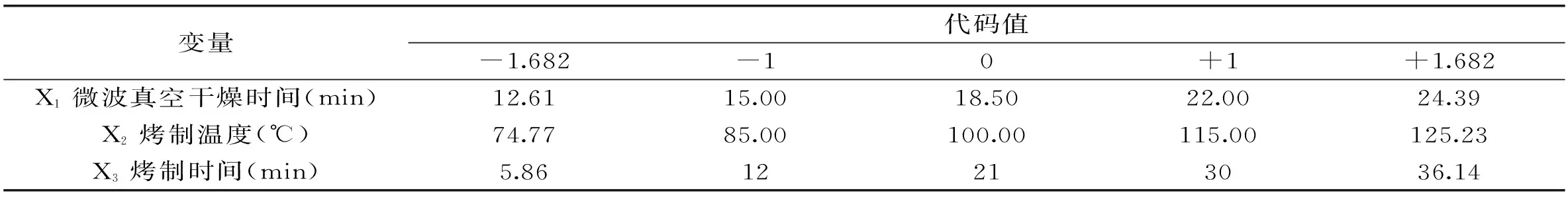

表1 變量代碼、水平及其對應的真實值

烤制本質上講是對流干燥過程并伴隨有香味和脆性形成的過程。A.Nath[6]等報道重組土豆-大豆濕片高溫短時氣流膨化(231 ℃,25 s)至水分含量為11.53%(干基)時在104.4 ℃烤制27.9 min可進一步降低產品的水分含量,提高產品的脆性和總體可接受性,將脫水土豆丁在121.21 ℃烤制16.55 min可提高其脆性。由于在干燥過程中,干燥后期水分的脫除主要受內部擴散控制,升高溫度可提高水分擴散系數,加速水分向外遷移,因此,在微波真空干燥的后期采用烤制不論在實際生產中還是在理論上都是行之有效的辦法。Cui[3]等的研究表明,微波真空將蒜片干燥至水分含量為10%時,緊接著45 ℃熱風干燥至水分含量為5%,所得產品質量與冷凍干燥接近,顯著好于純熱風干燥的樣品。

因此,本研究以鮮有報道的重組型魚藕濕片為原料,采用中心組合旋轉響應面實驗設計方法研究了微波真空干燥時間、烤制溫度和烤制時間對魚藕脆片水分含量、脆度、色差和感官品質的影響,并優化得到最佳的組合處理條件。

1 材料與方法

1.1材料與儀器

鮮活草魚、糯米粉以及鮮藕均購于江蘇無錫市雪浪市場。

FA1104型電子天平上海天平儀器廠生產;LG,GR-268BTQ冰箱LG電子(中國)有限公司;CM-14型斬拌機;EM-20型真空灌腸機西班牙MAINLA公司;TA-XT2質構儀英國Stable Micro System Co;CR-400色差計日本Onica Minolta公司;微波真空干燥器江南大學機械學院設計制造;Model 101-1烤箱上海實驗儀器廠有限公司。

1.2實驗方法

1.2.1魚藕重組濕片的制備將蓮藕去皮后切成5 mm厚的薄片,在沸水中煮制20 min后打漿。草魚采肉后漂洗干凈,將魚碎肉加1%鹽斬拌4 min,之后與藕泥、糯米粉以及調味料(1%糖與0.3%味精)加入再和魚肉一起斬拌4 min,魚肉,糯米粉和蓮藕泥的比例為5∶2∶3,將混合好的糊狀物用灌腸機灌入耐高溫塑料腸衣中,腸衣直徑為4~6 cm。成型的糊狀為在100 ℃蒸30 min。熟化后在流動水中冷卻至室溫,在4 ℃儲藏老化12 h。老化后切成2 mm的薄片用于干燥實驗。

1.2.2干燥250 g重組魚藕濕片在微波功率為360 W,真空度為90 kPa的條件下干燥一定時間后,再在烤箱內按照實驗設計的溫度和時間烤制。

1.2.3實驗設計選用中心旋轉組合響應面設計來研究三個變量微波真空干燥時間,烤制溫度與時間對四個響應值水分含量,脆性,色差以及感官品質的影響。在預實驗的基礎上選定的三個變量的范圍見表1,由Design Expert 7.0生成的20個實驗處理見表2,包括6個軸點,8個全因子點,在中心點重復6次以評估實驗誤差。通過回歸分析來建立響應值與變量之間的二次多項式模型,模型方程如下:

式(1)

式中:Yk,Xki分別代表響應值與變量,ak0、akiakii和akij分別是第k個影響值的零次項、線性項、二此項和交互項系數,k是響應值數目。

1.2.4數值優化在本實驗中,存在多個響應值,它們獲得最佳值的條件并不一致,因此通過建立如下的總體期望函數D(x)來確定脆片生產的最佳工藝條件[7-8]:

式(2)

式中:d1,d2…dn為各響應值的期望值,n為響應值數目。

在實驗所選定的各變量范圍內,通過指定單個響應值的權重,將所有的響應值根據如下方程轉化為單一期望函數di,在按照上面的總體期望函數求幾何平均數,再根據幾何平均數在響應面圖中尋找最大期望函數值所對應條件即為最佳工藝條件。獨立響應值的期望值按如下方程計算:

當獨立響應目標值為最小時:

式(3)

當獨立響應目標值為最大時:

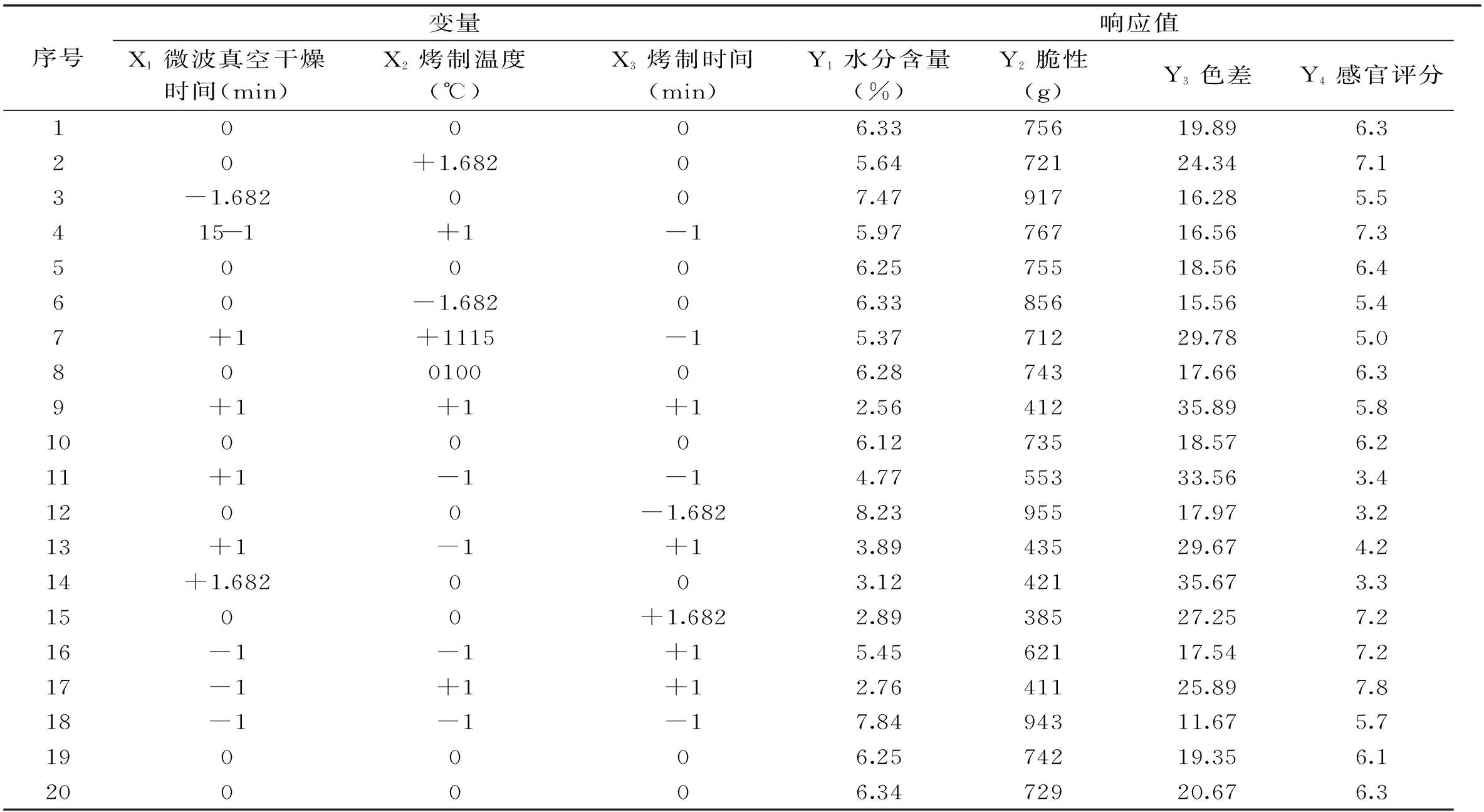

表2 實驗設計及響應值結果

式(4)

當獨立響應目標值為某一特定值時Ti時:

式(5)

w為權重系數(1-5),Li,Hi,Ti分別代表最小、最大和目標響應值。

1.2.5實驗指標與測定

1.2.5.1水分含量參照GB 5009.3-2010[9]的方法。

1.2.5.2色差測定干燥樣品研碎后用色差計測定亨特爾L*值,a*值,b*值,標準白板調零,以濕片的色值為基準,總色差通過下面的公式計算:

ΔE=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2

式(6)

1.2.5.3質構測定在TA-XT2質構儀上進行測試,使用直徑為5 mm的圓柱形探頭,測前速度、測試速度和測后速度分別為2.0,1.0,3.0 mm/s,壓縮比50%,觸發力20 g,質構儀記錄的力-時間曲線中的第一個峰即為脆度值,結果以g表示。

1.2.5.4感官評定采用9點快樂評分法對干燥的脆片由15個經驗豐富的感官鑒評員分別從色澤、脆性、風味和外觀四個方面分別評分,然后計算加權平均數即為感官得分,9分為非常好,1分為最差[10]。

1.3統計分析

采用Design Expert 7.0軟件包作圖,回歸分析和數值優化。擬合模型的質量由決定系數R2值評估,當其大于0.75時認為模型有效,統計顯著性通過F-檢驗評估,當p<0.05時認為存在統計學上顯著的差異。

2 結果與討論

2.1模型擬合與檢驗

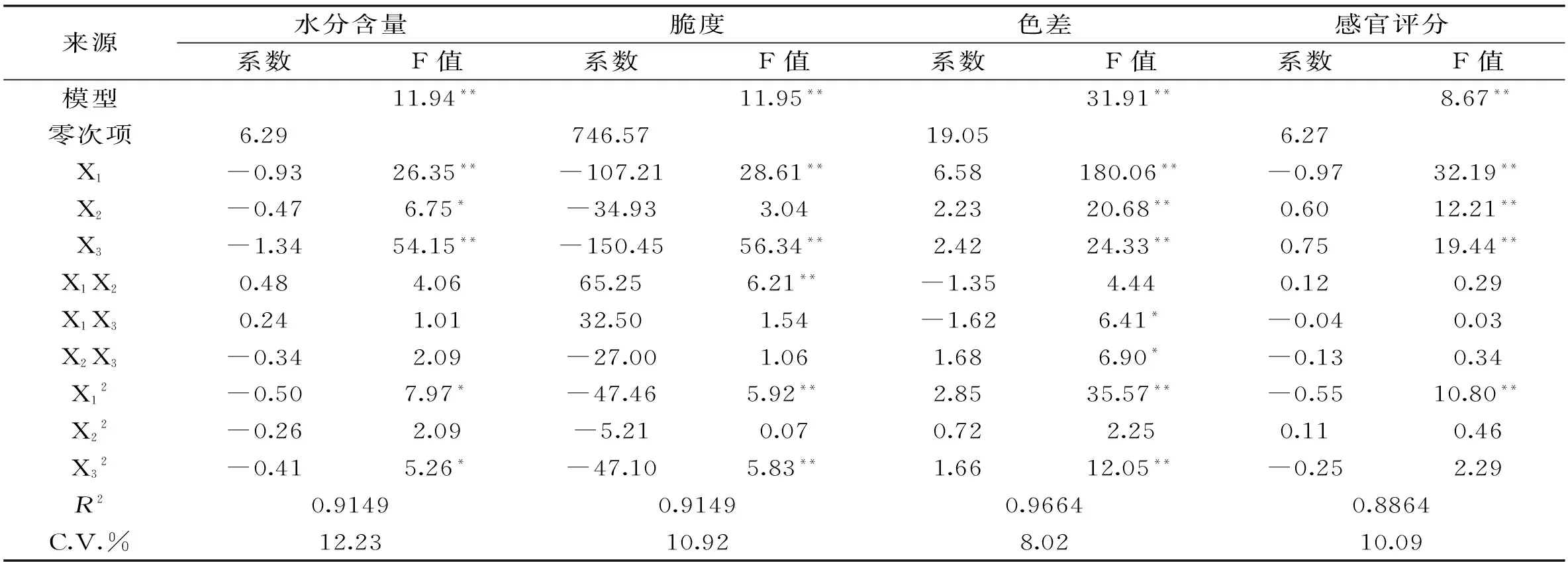

不同組合處理下各響應值的測定結果見表2,二次多項式模型用來擬合實驗數據,模型方差分析結果見表3。從表可知,四個響應值的二次多項式回歸模型p值均小于0.01,所見模型極顯著,所有模型的決定系數R2值均大于0.88,這說明88%以上的變異可以通過模型來解釋,因此,所建立的模型能夠預測加工期間各響應值的變化。

表3 模型系數與方差分析結果

注:*p<0.05,**p<0.01。

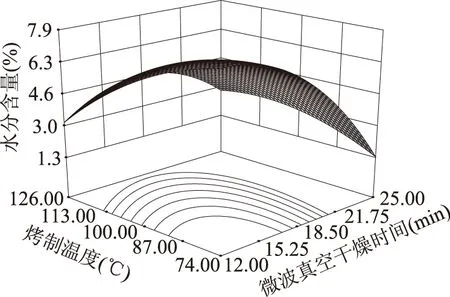

2.2加工參數對水分含量的影響

干燥前樣品的水分含量為67.45%,干制食品的最終水分含量影響產品的脆性和貨架期。干燥后不同處理魚藕脆片的最終水分含量在2.56%到8.23%之間變化,最小的水分含量所對應的工藝參數為微波真空干燥時間22 min,115 ℃和爐烤30 min,最大水分含量所對應的工藝參數為微波真空干燥時間18.5 min,烤爐溫度100 ℃和烤制時間5.86 min。響應曲面圖1和圖2顯示了水分含量隨加工參數的變化情況,由圖可知,隨著微波真空干燥時間和烤制時間的延長,烤爐溫度的升高,水分含量逐漸減小,而且烤制時間對水分含量具有極其顯著的影響。回歸系數的方差分析結果表明,微波真空干燥時間的線性項,烤制時間的線性項對水分含量具有極顯著的影響(p<0.01),烤制溫度的線性項以及微波真空干燥時間和烤制時間的二次項對水分含量有顯著的影響(p<0.05),各參數之間的交互作用無顯著影響(p>0.05),忽略不顯著項,預測水分含量隨微波真空干燥時間,烤制溫度與烤制時間變化的方程為:

Y1=4.43+0.17X1+0.08X2+0.18X3-0.04X12-5.01X32

圖1 微波真空干燥時間和烤制溫度對水分含量影響Fig.1 Effect of microwave vaccum drying time and toasting temperature on moisture content

圖2 烤制時間和烤制溫度對水分含量的影響Fig.2 Effect of toasting time and toastingtemperature on moisture content

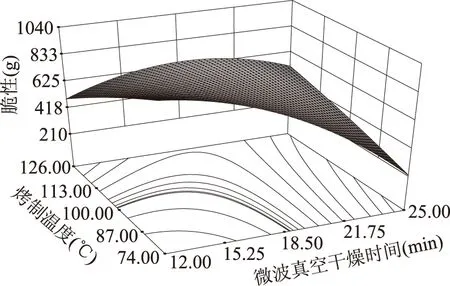

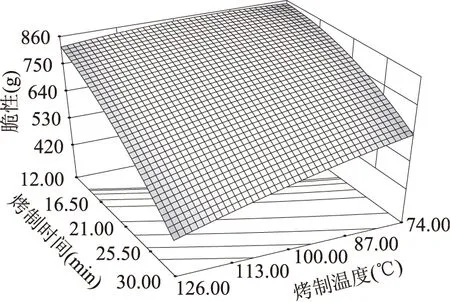

2.3加工參數對脆度的影響

干燥后不同處理魚藕脆片的脆度值在411 g到955 g之間變化,最小的脆度值所對應的工藝參數為微波真空干燥時間15 min,115 ℃和爐烤30 min,最大脆度值所對應的工藝參數為微波真空干燥時間18.5 min,烤爐溫度100 ℃和烤制時間5.86 min。響應曲面圖3和圖4顯示了魚藕脆片脆性隨脆度值加工參數的變化情況,由圖可知,隨著微波真空干燥時間和烤制時間的延長,烤爐溫度的升高,脆度逐漸降低,而且,在較高的微波真空干燥時間下,無論烤制溫度高低對產品的脆性的影響極小。Katz and Labuza報道當水分活度超過0.35~0.50時,休閑食品將失去脆性[11]。因此,本研究中脆性的升高可由水分的失去來解釋。回歸系數的方差分析結果表明,微波真空干燥時間的線性項對脆性具有極顯著的影響(p<0.01),烤制時間的線性項與二次項、微波真空干燥時間的二次項以及微波真空干燥時間和烤制溫度的交互作用對脆性有極顯著的影響(p<0.01),忽略不顯著項,預測脆性隨微波真空干燥時間,烤制溫度與烤制時間變化的方程為:

Y2=2363-33.25X1+8.62X3+1.24X1X3-3.87X12-0.58X32

圖3 微波真空干燥時間和烤制溫度對脆度值影響Fig.3 Effect of microwave vaccum drying time and toasting temperature on crispness value

圖4 烤制時間和烤制溫度對脆度值的影響Fig.4 Effect of toasting time and toastingtemperature on crispness value

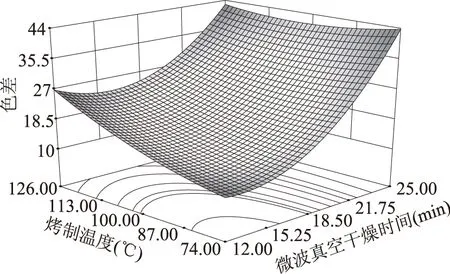

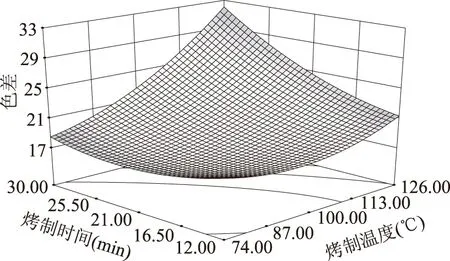

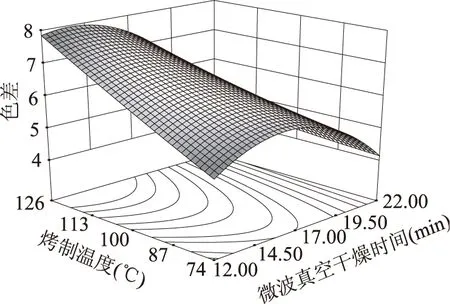

2.4加工參數對色差的影響

不同處理魚藕脆片的色差值在11.52到35.89之間變化,最小的色差值所對應的工藝參數為微波真空干燥時間15 min,烤爐溫度85 ℃和烤制時間12 min,最大色差值所對應的工藝參數為微波真空干燥22 min,烤爐溫度115 ℃和爐烤30 min。響應曲面圖5和圖6顯示了色差值隨加工參數的變化情況,由圖可知,隨著微波真空干燥時間和烤制時間的延長,烤爐溫度的升高,色差值變大,其中微波真空干燥時間具有及其顯著的影響,尤其在大于18.5 min時,在所有的溫度范圍內色差迅速升高。這表明強度逐漸增大的組合處理使魚藕脆片發生了顯著的褐變,這主要是由美拉德反應以及物料在微波場中燒灼所引起[5-6,12]。感官評估的結果表明,色差值為20時,感官品質最好,回歸系數的方差分析結果表明,微波真空干燥時間的線性項,二次項以及烤制時間的線性項對色差具有極顯著的影響(p<0.01),烤制溫度的線性項和烤制時間的二次項對色差具有極顯著的影響(p<0.01),微波真空干燥時間和烤制時間以及烤制時間和烤制溫度的交互作用也對色差具有顯著影響(p<0.05),忽略不顯著項(p>0.05),預測色差隨微波真空干燥時間,烤制溫度與烤制時間的回歸方程為:

Y3=42.75-3.07X1-0.27X2-0.88X3-0.052X1X3+0.012X2X3+0.23X12+0.02X32

圖5 微波真空干燥時間和烤制溫度對色差的影響Fig.5 Effect of microwave vaccum drying time and toasting temperature on chromatic aberration

圖6 烤制時間和烤制溫度對色差的影響Fig.6 Effect of toasting time and toastingtemperature on chromatic aberration

2.5加工參數對感官品質的影響

不同處理魚藕脆片的感官得分在3.25到7.76之間變化,最小的感官得分所對應的工藝參數為為微波真空干燥18.5 min,烤爐溫度100 ℃和烤制時間5.86 min,最大的感官得分所對應的工藝參數為微波真空干燥時間15 min,烤爐溫度115 ℃和爐烤30 min。響應曲面圖7和圖8顯示了感官得分值隨加工參數的變化情況,由圖可知,感官得分隨著烤爐溫度的升高和烤制時間的延長逐漸增大,隨著微波真空干燥時間的延長,感官得分先增加后降低,而且在處理時間大于18.5 min時,感官得分不受烤制時間的影響顯著降低,這表明長時間的微波處理損壞了產品的感官質量,這主要是由于物料在微波場中過度加熱所致。回歸系數的方差分析結果表明,微波真空干燥時間的線性項對感官得分具有極顯著的影響(p<0.01),烤制溫度和烤制時間的線性項、微波真空干燥時間的二次項對感官得分具有極顯著的影響(p<0.01),各參數之間不存在明顯的交互作用(p>0.05),忽略不顯著項,預測感官得分隨微波真空干燥時間,烤制溫度與烤制時間的回歸方程為:

Y4=-4.24+1.17X1-0.083X2+0.34X3-0.045X12

圖7 微波真空干燥時間和烤制溫度對感官的影響Fig.7 Effect of microwave vaccum drying time and toasting temperature on sensor score

圖8 烤制時間和烤制溫度對感官的影響Fig.8 Effect of toasting time and toasting temperature on sensor score

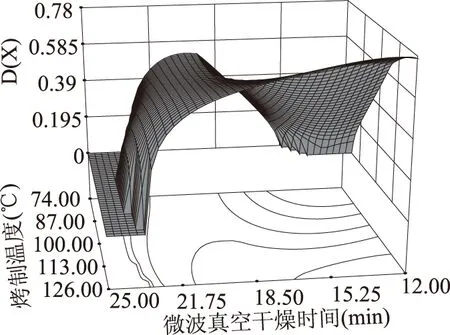

2.6加工參數優化與驗證

2.6.1數值優化在研究的變量范圍內設定各響應值的最佳目標值為水分含量與脆性最小,感官得分最大,色差為20,各響應值的權重均為3。運行Design Expert 7.0軟件數值優化程序所得的最佳工藝條件為:微波真空干燥時間為15.34 min,烤制溫度為94.21 ℃,烤制時間為37 min,此時預期目標函數值為0.849,所對應的響應值為水分含量為3.22%,感官得分為7.2,脆性為390 g力,色差值為25.19。圖9和圖10顯示了總體期望函數值隨加工參數的變化情況,由圖9可知,微波真燥干燥時間和烤制溫度的交互作用對總體期望函數值有較大影響,在高溫較短的微波真空干燥時間以及較長微波真空干燥時間的處理都可獲得較大的總體期望函數值。當微波真空干燥時間超過某一值后,不論烤制溫度如何變化,總體期望函數值將迅速降低并接近于零。由圖10可知,總體期望函數值隨烤制溫度升高和時間的延長呈線性增大。

圖9 烤制時間和烤制溫度對D(x)的影響Fig.9 Effect of microwave vaccum drying time and toasting temperature on D(x)

圖10 微波真空干燥時間和烤制溫度對D(x)的影響Fig.10 Effect of microwave vaccum drying time and toasting temperature on D(x)

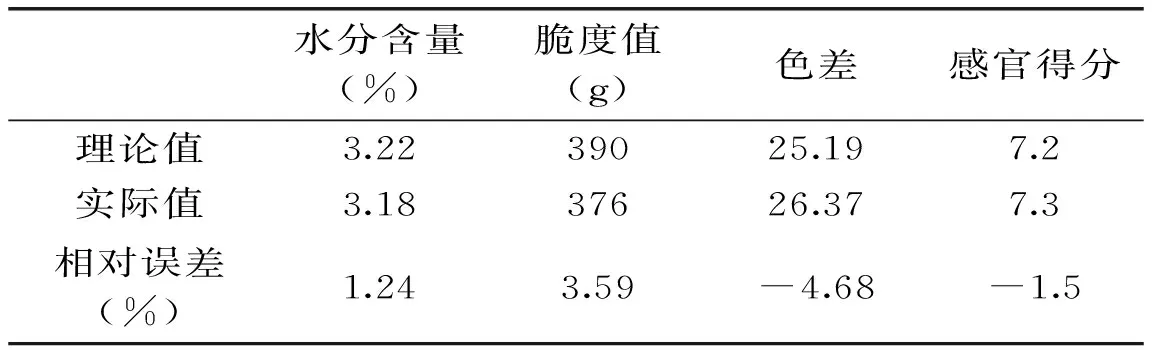

2.6.2驗證在上述數值優化獲得的最佳工藝條件下干燥魚藕脆片,所得產品水分含量、脆度、色差以及感官得分見表4。所得結果的相對誤差在5%以內,說明上述優化的條件用于魚藕脆片的加工是有效的。

表4 最佳工藝條件下產品質量的理論值與實際值

3 結語

微波真空干燥時間是對產品色差和感官品質產生不利影響的關鍵因素,而烤制溫度和時間能夠改善脆性和感官品質,通過兩者的組合應用,可避免微波真空干燥過程中產生的不利影響,并可提高產品的脆性。通過數值優化技術所獲得的最佳工藝條件為:微波真空干燥時間為15.3 min,烤制溫度為94.2 ℃,烤制時間為37 min,所得產品的水分含量為3.22%,感官得分為7.2,脆度值為390 g力,色差值為25.19,驗證實驗表明該工藝條件用于魚藕脆片的生產是有效的。

[1]李靜,金光遠,張慜等. 脈沖噴動微波真空干燥器內噴動流化動力特性的數值研究[J]. 食品工業科技,2015,36(11):79-83.

[2]Hu Q G,Zhang M,Mujumdar A S,et al. Drying of edamames by hot air and vacuum microwave combination[J]. Journal of Food Engineering,2006,77:977-982.

[3]Cui Z W. Dehydration of garlic slices by combined microwave vacuum and air drying[J]. Drying Technology,2003,21(7):1173-1184.

[4]張增帥,張寶善,羅喻紅,等.食品微波真空干燥研究進展[J].食品工業科技,2012,33(23):393-397.

[5]Han Q H,Yin L J,Li S J,et al. Optimization of Process Parameters for Microwave Vacuum Drying of Apple Slices Using Response Surface Method[J]. Drying Technology,2010,28:523-532.

[6]Nath A,Chattopadhyay P K. Optimization of oven toasting for improving crispness and other quality attributes of ready to eat potato-soy snack using response surface methodology[J]. Journal of Food Engineering,2007,80:1282-1292.

[7]姚新勝,黃洪鐘,周仲榮.機械滿意優化中滿意度函數的建立方法[J].機械科學與技術,2004,23(4):399-401.

[8]Myers RH,Montgomery DC. Response surface methodology:process and product optimization using designed experiments[M]. John Wiley & Sons,New York 1995:244-267.

[9]GB 5009.3-2010.中國食品安全國家標準-食品中水分的測定.

[10]Suknark K,Mcwatters K H,Phillips RD. Acceptance by American and Asian Consumers of Extruded Fish and Peanut Snack Products[J]. Journal of Food Science,1998,63(4):721-725.

[11]Katz E E,Labuza T P. Effect of water activity on the sensory crispness and mechanical deformation of snack food products[J]. Journal of Food Science,1981,46:403-409.

[12]黃艷,黃建立,鄭寶東.銀耳微波真空干燥特性及動力學模型[J].農業工程學報,2010,26(4):362-367.

Optimization of fish-lotus root chips microwave vacuum-toasting processing parameter by response surface analysis

WANG Ying-qiang1,ZHANG Min2,ZHAO Hong-xia1

(1.College of Agriculture and Forestry,Longdong University,Qingyang 745000,China;2.School of Food Science and Technology,Jiangnan University,Wuxi 214122,China)

Surface response methodology was employed to study the effect of microwave vacuum drying time,toasting temperature and toasting time on moisture content,crispness,chromatic aberration and sensory score of re-structured fish-lotus root chips.The results showed the moisture content and crispness decreased,but the chromatic aberration increasee with increase of time and temperature,sensory score increased with increase of toasting time and temperature,but presented an increase followed by a decrease with added time of microwave vacuum drying time.The combined effect of these variables exists to varying degrees. All the proposed models with a coefficient of determination(R2)of great than 0.8864 and significant level(p<0.01)could be used for predicting the responses. The optimized conditions obtained by constructing overall desirability functions were determined to be microwave vaccum drying time of 15.3 min,toasting temperature of 94.21 ℃ and toasting time of 37 min. The corresponding responses were moisture content of 3.22%,sensory scores of 7.2,crispness of 390 g,chromatic aberration of 25.19.

fish-lotus root chips;response surface methodology;microwave vacuum-toasting

2015-12-08

王應強(1979-),男,博士,副教授,研究方向:食品工程與工藝,E-mail:sxxds2008@163.com。

隴原青年創新人才扶持計劃項目;隴東學院博士科研啟動基金(XYBY11)。

TS205.1

B

1002-0306(2016)13-0215-06

10.13386/j.issn1002-0306.2016.13.035