發動機制造中孔系加工刀具的異常損耗研究

張瑞強,陽 玲

(1.上汽通用五菱汽車股份有限公司,廣西柳州545007;2.東風柳州汽車有限公司,廣西柳州545007)

發動機制造中孔系加工刀具的異常損耗研究

張瑞強1,陽玲2

(1.上汽通用五菱汽車股份有限公司,廣西柳州545007;2.東風柳州汽車有限公司,廣西柳州545007)

對發動機制造過程中的孔系加工工藝進行了闡述,對孔系加工刀具磨損進行了原因分析和狀態分類。并通過對刀具異常損耗的典型案例研究,解釋了迥然不同的因素造成刀具異常損耗的原因及其應對的措施。系統地總結了影響孔系加工刀具壽命的原因,以及消除浪費現場改善的方向與方法。

發動機;孔系;鉆削;斷刀

缸體、缸蓋、曲軸作為汽油發動機制造中最重要的零部件(俗稱3C件),提供了發動機澎湃動力輸出所需要的油路、水路和氣路,而這些管路都是靠3C件中一條條油道、水道和氣道構建而成。紛繁復雜的孔系特征,使孔系加工刀具成為3C件制造過程中最重要的刀具類型。秉承著“要么成本領先,要么與眾不同”的經營理念,上汽通用五菱一路馳騁,紅海與藍海共搏,銷量與口碑齊飛!然而,伴隨著銷量倍增的,還有刀具維護的總成本,每年少則數千萬、多則上億,如何降本增效成為擺在技術管理人員面前的嚴峻課題。因此,針對刀具磨損及異常損耗的研究也愈發顯得重要且富有立竿見影的實際意義。本文通過對實際加工中常見問題的研究,找出了發動機孔隙加工中刀具異常損耗的原因,為不同的因素造成刀具異常損耗提出了應對措施。

1 孔系加工刀具磨損原因分析和狀態分類

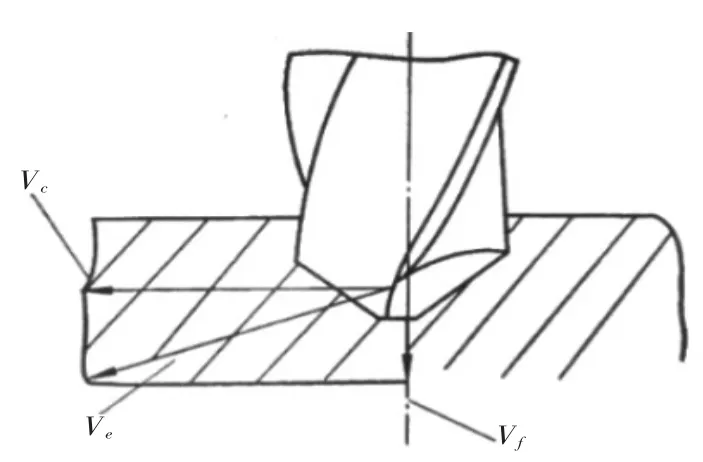

在孔系加工中,常用的刀具有鉆頭、絲錐、鉸刀、鏜刀、立銑刀等在現代數控加工中心上,鉆削也是最常見的加工工藝,其基本原理如圖1所示,切削運動Ve由主運動Vc(鉆頭或工件的旋轉運動)和進給運動Vf(鉆頭的軸向運動)所組成的合成運動。

圖1 鉆削加工原理

由圖2很容易發現,鉆削與車銑不同,它是一種包容性的加工方式,其加工過程中切削液較難進入切削區、切屑不易斷和不易清除,再加上刀具工況還受機床動剛度、工件材質、夾具剛性等工藝因素的影響,使得刀具磨損和破損的復雜性和隨機性大大增加。

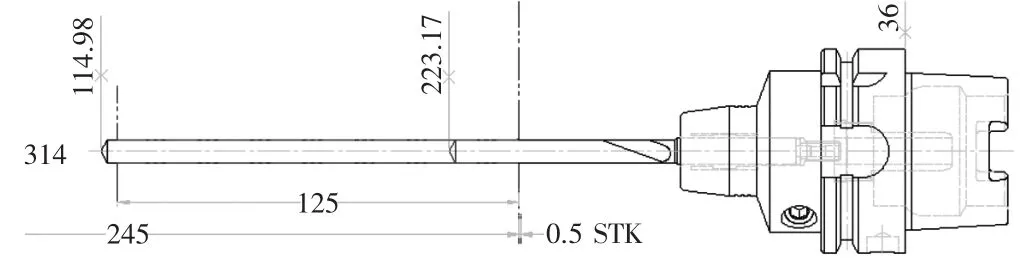

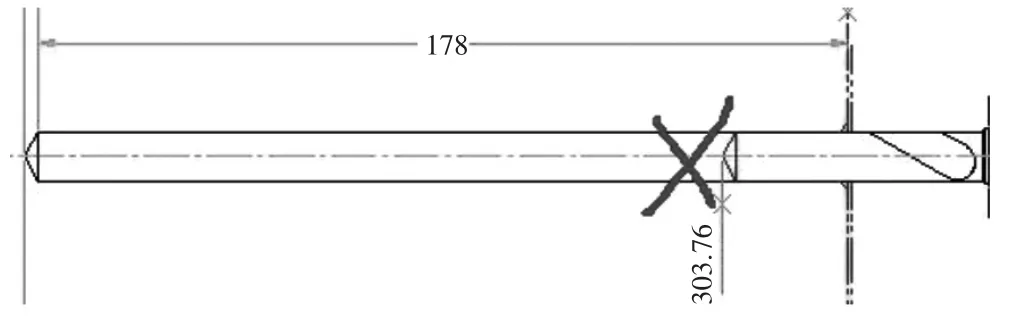

圖2 T22059刀具圖

一般而言,刀具的正常磨損跟使用時間直接相關。另外,還有三種異常破損的類型:急劇磨損、崩刃和斷裂。

正常磨損與急劇磨損主要是后刀面磨損帶和橫刃磨損;

而崩刃是指在切削刃上產生小的缺口,刀具鋒利度降低,會惡化切削的穩定狀態;

斷裂則是一種嚴重的破損,使刀具徹底失效。

從機床狀態監控來看,但正常磨損和急劇磨損沒有明顯差異,較難區分,但崩刃和斷裂可通過主軸負載監控及斷刀檢測進行有效識別。在實際生產過程中,刀具的異常損耗指的主要就是崩刃和斷裂造成的刀具、設備及工件損失。本文將通過四個典型的實際案例,來進行具體的分析探討。

2 案例分析

2.1案例1:缸體線OP90工位鉆頭T22059頻繁斷刀

缸體線數控加工中心OP90 T22059刀具(圖2)在鉆供油孔#314和VVT孔#313鉆孔過程中出現經常斷刀,平均每月斷刀7把,直接造成了較大的刀具損失,并增加了設備故障停線時間,降低生產線產品輸出。在頻繁的斷刀過程中,出現在加工過程的缸體需要取出工件并進行返修零件;同時斷刀后需要更換刀具,造成換刀以及測量停線平均110分鐘/月,對生產線的正常運行造成了較大的瓶頸。

通過觀察,發現兩孔鉆孔直徑7.7 mm,#313鉆深150.5 mm,#314鉆深125.5mm,鉆頭直徑小,長度深。在深孔鉆過程中,易發生排屑不暢,鉆頭受力不均衡折斷的情形。

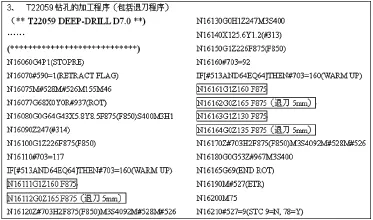

據此分析工藝做出以下調整:鉆#313時,當鉆深到90mm、120mm時各增加1次退刀,每次退刀5 mm,;#314鉆深90 mm時增加一次退刀,退刀5 mm,數控程序修改如圖3所示。

圖3 增加退刀程序后的NC程序

經過實際驗證,增加退刀工藝后,有效解地決了T22059鉆頭頻繁損壞的問題,每年節約刀具成本13.44萬,節約返修成本與停線損失25.82萬,成功地解決了困擾生產線的瓶頸。

2.2案例2:缸體線OP170工位絲錐T215連續斷刀

故障發生時,首先在OP170B加工中絲錐T215出現連續斷刀4把,接著在OP170A出現T215連續斷刀3把,造成隔離并返修缸體39件。

對斷刀的工件進行檢查時,卻發現上道工序鉆頭T214加工出來的孔要么缺少倒角,要么倒角偏小,如圖4所示。

圖4 斷刀工件狀態

基于T214加工結果異常,取下機床上鉆頭T214檢查,外觀正常,但量取刀長發現比芯片值短了2.25 mm,確認T214在加工過程中鉆頭回縮(見圖5),導致底孔深度變淺,T215加工時被撞斷。造成刀具回縮及刀具回縮為何機床斷刀檢測沒有報警的原因如下。

圖5 T214與T215

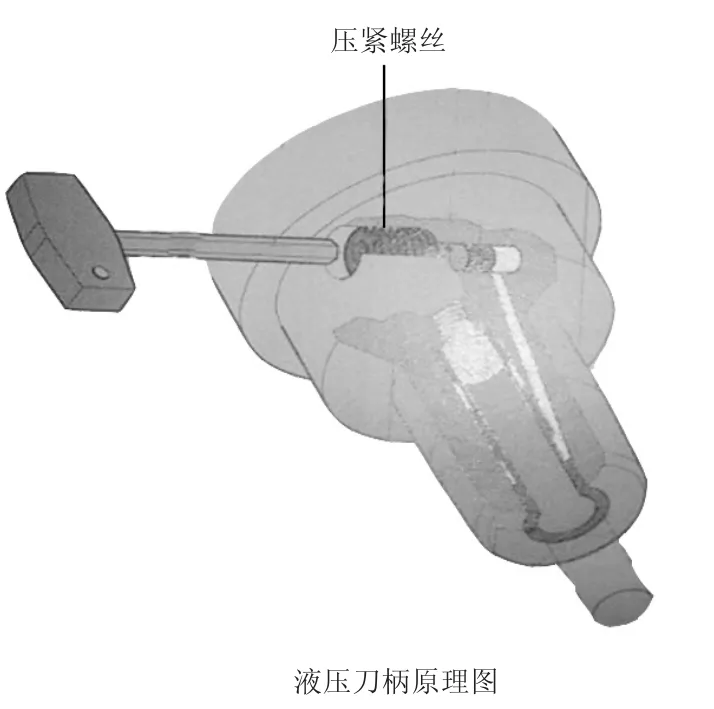

鉆頭T214固定在液壓刀柄上,靠圖6中壓緊螺絲進行鎖緊。既然刀具出現回縮現象,肯定鎖緊裝置出現問題,使用扭力扳手驗證后確認螺絲松動,造成液壓刀柄夾緊力不足,致使加工過程中鉆頭軸向縮刀。后續檢查發現,機床采用的機械式斷刀檢測的精度設置不足,未能識別2.25 mm的刀長變化,故而機床未能有效識別報警。

圖6 液壓刀柄原理圖

鎖定根本原因后,通過以下兩方面進行問題解決:

(1)在調刀過程中對刀柄的夾緊情況進行確認后,確保出庫刀具合格;

(2)提高斷刀檢測功能的精度,并定期校驗,降低刀具崩刃等刀長變化較小的情況下,導致的批量工件返修、報廢的風險。

2.3案例3:缸體線OP50工位鉆頭T217異常斷刀

缸體線OP50加工主油道孔#122(圖7)的刀具T217連續斷刀11把,批量返修零件20件,停線時間750min,造成巨大的浪費,影響生產效率。

圖7 主油道孔#122

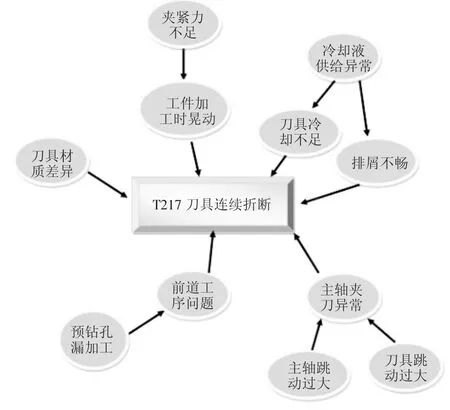

分析發現,斷刀發生的時機比較一致,均發生在下圖紅X位置(圖8),加工過程中無任何報警。更換刀具加工首件刀具即折斷,問題橫亙眼前,只要不解決,機床就無法運行,生產就無法進行。

圖8 故障時斷刀位置示意

面對這奇怪的現象,維修人員通過頭腦風暴(圖9),整理出6個可能造成該故障末端因素,然后逐個進行排查。

圖9 頭腦風暴圖

(1)主軸跳動過大

CBM1050A使用WEISS HSK64電主軸,使用250 mm量棒進行測量,公差要求量棒遠端250 mm處徑向跳動小于0.012mm,實際測量近端徑跳0.002 mm,遠端250 mm處徑跳0.004 mm.主軸徑跳在公差要求范圍內,排除。

(2)刀具跳動大

刀具加工前將刀具安裝到主軸上,測量刀具遠端跳動0.006 mm,加工首件斷刀,排除刀具跳動大造成斷刀的可能。

(3)預鉆孔漏加工

在T217加工前用量具確認預鉆孔加工合格,接著T217加工結果仍然斷刀,排除了預鉆孔漏加工的可能。

(4)夾緊力不足

該工位Y向液壓夾緊力要求為0.6MPa,加工過程中測量工件液壓加緊壓力達到0.6MPa,并且穩定,確認夾緊力不足不是主要原因。

(5)夾具定位面有鐵屑

檢查機床定位面沖洗裝置,未發現堵塞,沖洗功能正常,深度清潔驗證無改善,排除。

(6)冷卻液供給異常

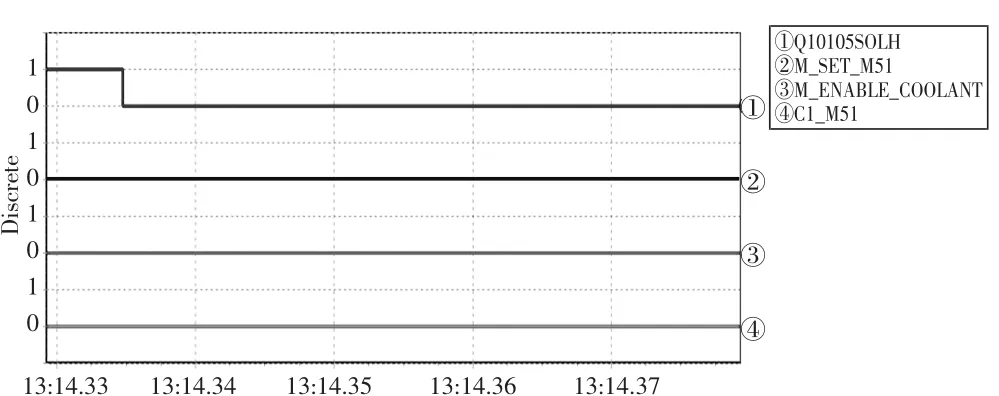

由于加工過程中,機床外冷噴淋使得無法看清機床內部情況,在ME軟件追蹤信號,空運行發現主軸高壓冷卻沒有打開,同時機床沒有報警。如圖10所示,Q10105即主軸高壓冷卻電磁閥打開信號。因此,確認冷卻液供給異常。

圖10 ME軟件追蹤信號

首先,要了解一下加工過程中高壓冷卻打開的流程,見圖11.NC程序執行M51代碼→PMC對M51解碼→主軸高壓冷卻電磁閥Q10105得電→復位M51代碼→NC執行下一程序。

圖11 高壓冷卻打開流程

經FANUC PMC信號追蹤,確認M51代碼被正確解碼,上述5個步驟正常執行,但是Q10105在接通后64 ms,信號斷開(圖12)。

圖12 Q10105信號追蹤

確認了冷卻液異常是導致斷刀的直接原因,采取了多問幾個為什么的方式來逐步解決。

(1)Q10105在接通后64ms,信號會斷開。

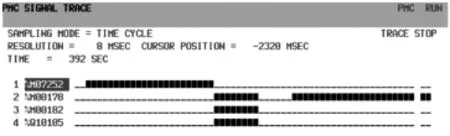

根據梯形圖(圖13),進一步分析Q10105接通后又斷開的原因在于M00178使能信號斷開。

圖13 PMC控制程序

(2)M00178使信號斷開。

由于刀庫門關閉到位信號I10107誤信號(斷開64 ms后又接通,見圖14),因此造成M00178異常斷開。

圖14 M00178信號追蹤

(3)刀庫門誤信號造成M00178使能信號斷開。

經過分析,發現在程序上M00178使用的一個支路條件利用了刀庫門關閉到位信號,因此當該信號錯誤地觸發后將使M00178信號斷開,見圖15.

圖15 信號調用程序

綜上:由于主軸高壓冷卻通過M51代碼來控制,但PMC程序中串入了刀庫門關閉到位信號,當該信號誤觸發時造成高壓冷卻沒有打開,同時高壓冷卻輸出點接通時間沒有達到高壓冷卻報警所需要的時間,因此機床業沒有任何報警,PMC程序存在潛在漏洞。

最終,通過優化PMC程序,取消串入的刀庫門關閉到位信號,從原理上杜絕了刀庫門誤信號造成高壓冷卻沒有打開的隱患。

通過該故障舉一反三,發現機床主軸運動的驟停也是造成刀具損壞的一大原因。而往往很多冷卻、過濾系統的報警信號會直接觸發機床主軸驟停,帶來很多不必要的損失。因此,將這些重要度較低的報警級別降級處理,設置為“循環結束后停止”,不失為一種簡單又有效的做法,值得推廣和借鑒。

2.4案例4:缸體線OP60工位絲錐T22035頻繁斷刀

在2014年5月20日至5月29日這時間,缸體線OP60工位絲錐T22035在加工#108孔時頻繁斷刀,具體信息見表1.

表1 斷刀信息統計

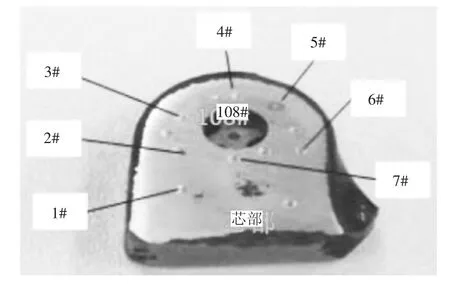

根據上表可以知道,斷刀發生在不同模塊、不同生產線(如圖16),且實際壽命遠低于預設壽命。根據之前的經驗,先后排除設備、刀具、環境的影響。由于時間相對集中,排查毛坯為同一廠家、同一批次,懷疑毛坯鑄造異常,因此挑選同批次的樣件進行金相、硬度分析。

圖16 被測工件位置

2.4.1該案例的金相分析

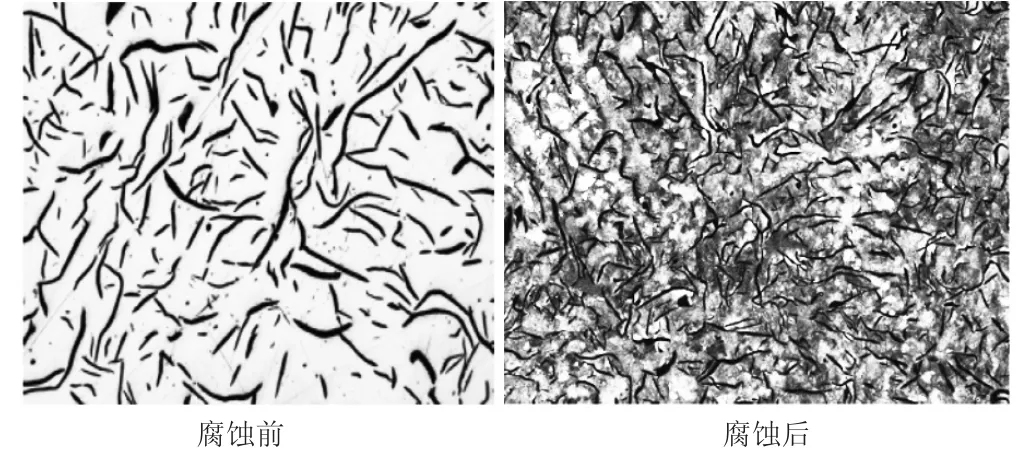

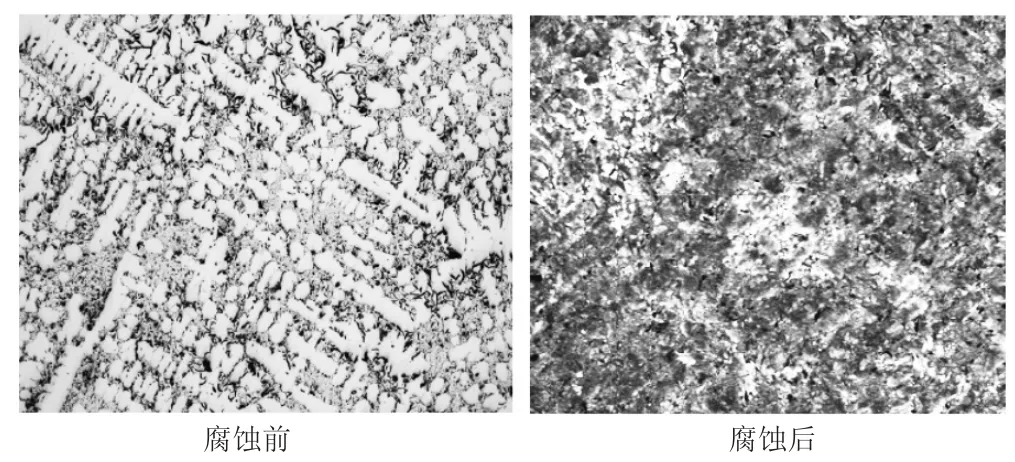

缸體材料為灰鑄鐵,其金相組織標準為“珠光體+石墨+少量鐵素體”(圖17),石墨形態為A型和少量B型(即片狀和菊花狀),石墨長度級別為4~8級。

圖17 灰鑄鐵正常金相組織100X

通過金相對比發現:

#108孔周圍金相組織為“萊氏體型碳化物+珠光體”(圖18),石墨形態為D型和E型(即枝晶點狀和枝晶片狀),石墨分布不均勻,局部無石墨。與標準組織不符,金相組織不合格。

圖18 #108孔周圍金相組織100 X

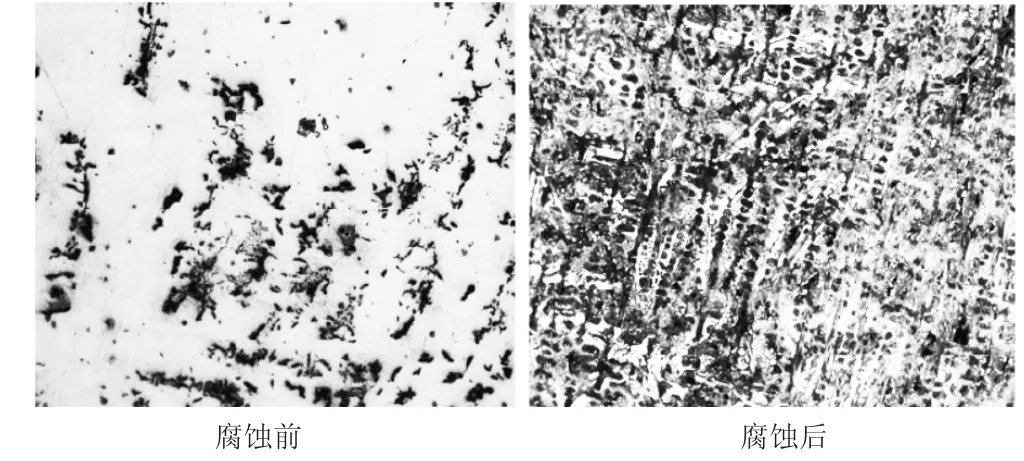

芯部金相組織為“珠光體+石墨+萊氏體型碳化物”(圖19),石墨形態為D型和E型(即枝晶點狀和枝晶片狀)。與標準組織不符,金相組織不合格。

圖19 芯部金相組織100X

2.4.2硬度測量

缸體硬度標準為:192—241HBW.

#108孔周圍硬度:均超上限值241HBW,圓周區域硬度過大。

芯部硬度:接近上限值241HBW,在合格范圍內。

從被檢樣塊來看,硬度由芯部不斷向邊緣增加,如表2所示。

表2 硬度測量記錄

2.4.3檢測結果分析

從檢測結果來看,#108孔周圍區域金相組織異常,出現了“白口”現象(即有針條狀萊氏體型碳化物和珠光體存在,造成硬度偏大,從而導致加工過程中T22035頻繁斷刀。

從鑄造來講,是由于毛坯此位置在鑄造冷卻過程中出現“激冷”,造成“白口”的現象。通過鑄造工藝的微調即可消除該問題。

3 孔系加工刀具異常損耗的主要來源

以上四個案例展示了不同因素造成的孔系加工刀具異常損耗,分別是工藝、刀具、設備、工件因素,都是非常典型的案例。

歸類來講,造成孔系加工刀具異常損耗的主要有以下五大方面:

(1)機床:主軸磨損、跳動過大、機床進給不穩、數控程序異常、切削液供應故障、過濾系統故障、液壓系統波動等。

(2)夾具:定位元件、夾緊裝置、夾具主體、夾具與機床傳動部件、導向機構等。

(3)刀具:刀具本身結構、材料、跳動、性能。

(4)切削參數:背吃刀量、進給量、切削速度。

(5)工件:毛坯材質、成型工藝、硬度、強度、表面形態。

刀具切削過程是一個系統工程,包含工藝、切削摩擦學、工件、刀具、機床、夾具、切削液等多個因素和變量的復雜系統,而且這些因素和變量之間又存在著極強的相關性和相互作用。系統的穩定性也是其正常工作的條件,要維持系統穩定,就要保證各個因素與變量的穩定。因此,在發動機制造過程中,刀具的異常損耗原因形形色色、多種多樣,有的問題單一,有的環環相扣,都需要嚴謹細致的分析,動態的考慮問題,才能撥云見日,消除、抑制異常損耗。

Study on the Abnormal Loss of Hole Machining Tool in Engine Manufacturing

ZHANG Rui-qiang1,YANG Ling2

(1.SAICGM Wuling Automobile Limited by Share Ltd.,Liuzhou Guangxi 545007,China;2.Dongfeng Liuzhou Automobile Co.Ltd.,Liuzhou Guangxi 545007,China)

In this article,themachining technology of holes in engine manufacturing was expounded,the principle of tool wearing is analyzed and the degree of wear is classified.Through the typical case study of tool abnormal loss,explains the factors of the different causes of the abnormal wear and tear,and the solvingmeasure.Sums up the causes of affecting the life of the tool,aswell as eliminating waste improving direction and methods on the site systematically.

engine;holes;drilling;tool breaking

TH17

A

1672-545X(2016)05-0123-05

2016-02-09

張瑞強(1987-),男,河南許昌人,本科,工程師,研究方向:汽車發動機制造業的設備維護與管理;陽玲(1986-),女,廣西桂林人,本科,工程師,研究方向:汽車發動機制造業中的質量分析與管理。