燃料加熱器天然氣管道斷裂故障分析及處理

賀杰

(廣東惠州天然氣發電有限公司,廣東 惠州 516082)

?

燃料加熱器天然氣管道斷裂故障分析及處理

賀杰

(廣東惠州天然氣發電有限公司,廣東 惠州516082)

以一次燃料加熱器天然氣管道斷裂事件為例,介紹了事件分析處理過程,通過對天然氣管道斷裂特點和成因的分析,提出了相應的對策和改進措施,供類似天然氣管道系統安全運行和故障處理時參考。

燃氣輪機;燃料加熱器;天然氣;管道斷裂;故障分析

0 引言

三菱M701F3型燃氣輪機(以下簡稱燃機)滿負荷工作時燃燒初溫達到1 400 ℃,為了保證熱通道部件安全、可靠運行,采用了多種途徑降低熱通道部件與高溫煙氣接觸的機會。

F3機型的機組均配置了燃機轉子冷卻空氣(TCA)冷卻器,TCA取自壓氣機出口,在送入透平轉子冷卻之前需要進行降溫處理,并在降溫過程中釋放出大量熱,為了利用這部分熱量,在TCA冷卻器上方設置了燃料加熱器(FGH)。

燃料加熱器管道里流通的高壓天然氣透過鰭片管回收熱能,在燃氣進入燃燒器前進行預熱,提高燃機的效率。由于天然氣具有極高的易燃、易爆性,天然氣管道的可靠運行對機組安全和正常生產具有重要意義。

1 燃料加熱器結構

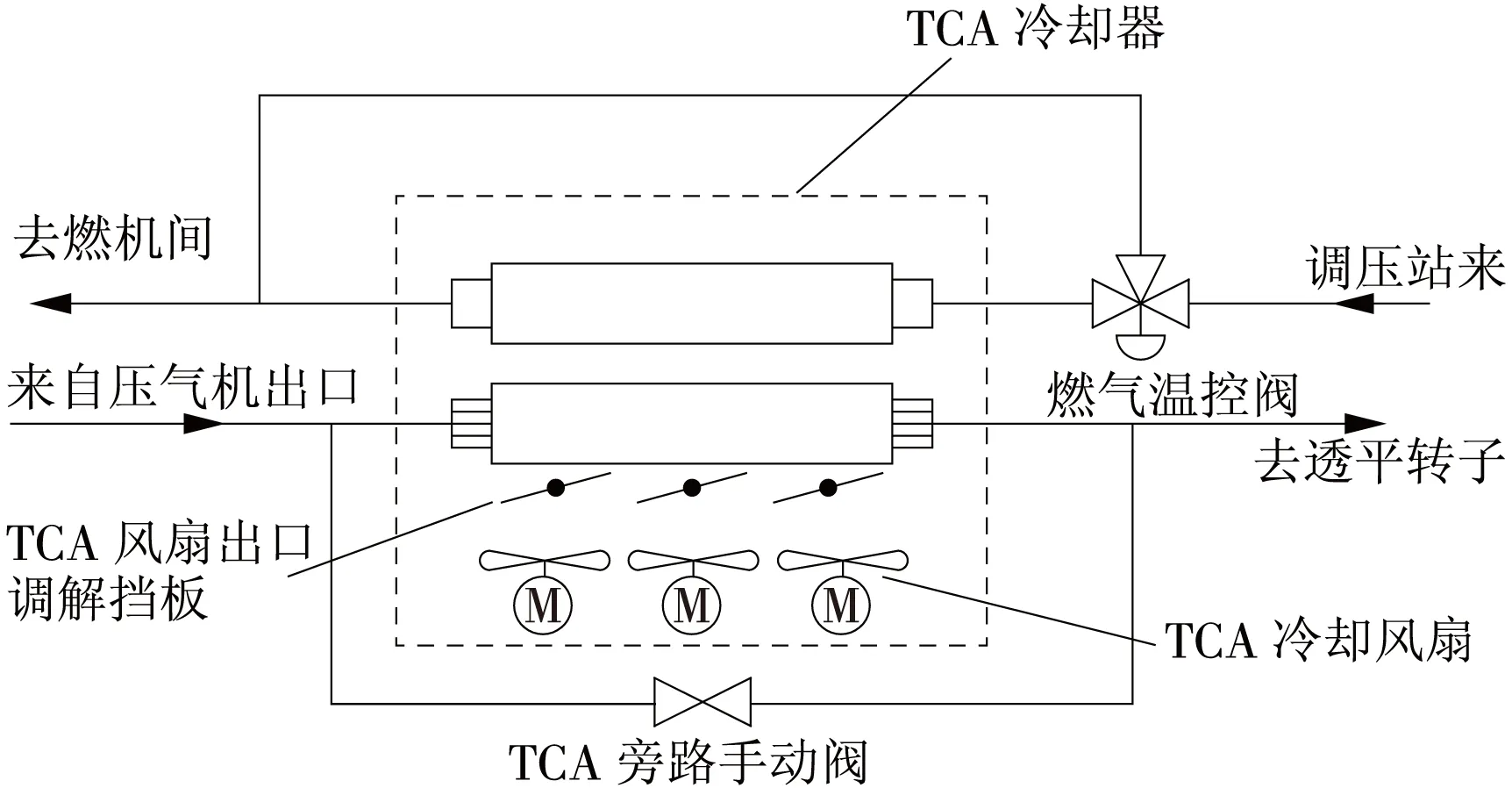

TCA冷卻器和FGH上下布置、組合使用,其結構簡圖如圖1所示[1],2個換熱器均為表面式換熱器,采用空氣介質傳熱。TCA冷卻器在下,FGH在上,通過3臺TCA風扇將環境中的空氣從下方往上吹。低溫空氣經過TCA冷卻器將冷卻器內的高溫空氣降溫,低溫空氣經過冷卻器加熱后溫度升高,然后流經FGH將加熱器內部的天然氣加熱。TCA為單流程形式,天然氣在換熱器內流動為多流程形式。

圖1 TCA系統結構示意

TCA冷卻系統位于燃機進氣道正上方,南北布置,實際設置中,燃料加熱器天然氣從北面上方進入、北面下方流出。

FGH天熱氣管道共有8排,每排66根,共有528根,為25.400 mm×1.524 mm的碳鋼鰭片管。天然氣管道共4條路徑,每2排管道為1個路徑,通過4個聯箱結構完成2個回程的換熱。天然氣從北側頂端進入,從北側底端流出。天然氣管道伸入聯箱內部后,從聯箱內側焊接,外部堵頭拆開后可使用工具對管道進行檢查或更換。

2 故障處理及分析

廣東惠州天然氣發電有限公司點檢人員某日上午在機組鍋爐附近發現有較大異音,根據聲源位置判斷,余熱鍋爐西側TCA平臺有較大聲音,通過檢查機組狀態發現天然氣流量異常升高,備用罩殼風機可燃氣體濃度上升,判斷為TCA平臺FGH有天然氣泄漏,為保證機組安全,緊急停機進行搶修,對相關系統進行了隔離,排除故障。

為檢查泄露管道,拆開了TCA換熱器空氣區域和天然氣區域分隔擋板,之后現場對FGH換熱管進行充氮,發現天然氣換熱管南側最底層,西側第1根換熱管管道斷裂(位置如圖2所示)。

管道斷裂情況如圖3所示,可以看到沿聯箱入口孔處整體斷裂,斷口全新,無陳舊傷,該處并非焊縫,存在減薄現象,最薄處厚度不到1 mm。

初步處理方案為:直接對端口和聯箱進行焊接,然而由于管壁在運行過程中變薄,導致焊接難度較大,焊后可能存在氣孔,改為堵管處理。堵管方法為切掉一段換熱管,鰭片管側用? 22 mm的螺栓插入焊死,聯箱孔處使用螺帽滿焊,為防止封堵換熱管由于無支撐而晃動,底部焊接1根螺栓作為固定支撐點(如圖4所示)。

圖2 燃料加熱器泄露管道位置

圖3 管道斷裂情況

圖4 現場堵管情況

焊接后進行金相檢查,無損檢測(PT)合格,將管道充氮并升壓至工作壓力3.3 MPa,保壓4 h后無異常、無泄露,證明漏點消除,故障排除。

由于處理果斷,應對及時,事故并未擴大而造成安全事故,但天然氣管道斷裂導致天然氣泄漏,危險性較大,是重大安全隱患。

通過分析切下來的換熱管(如圖5所示)可以發現:非斷裂側切口較厚且均勻,無減薄現象;而斷裂側減薄現象明顯,斷口沿圓周方向較為整齊,且底部位置明顯薄于其他幾個方向,可以確定是底部最先斷裂,然后迅速擴展至整個圓周,導致換熱管整體斷裂。

王祥看著老道,半天說不出話。老道雖然說中了他最想要的答案,但是事情太過巧合,讓警覺的王祥心里不自覺的生出了疑慮。

由于本次管道斷裂位置特殊,位于換熱管底層最外側,且非焊縫點,其斷裂原因可能有以下幾個。

(1)機組兩班制運行,TCA天然氣管道長期周期性地承受熱脹冷縮造成應力疲勞[2]。

(2)斷裂管道的位置,既為天然氣管道第1道迎風面,又最靠近外側環境,是較大循環受力點,也是溫差變化較大的位置。

(3)換熱管道為插入式外圈焊接固定,本次斷口處為管道伸出后與管板的第一受力點,如果系統振動,該處可能發生碰磨或應力擠壓而造成管道損傷。

(4)FGH均為露天放置,常年日曬雨淋,加之材料為普通碳鋼,易發生銹蝕減薄。

從斷口位置的特殊性分析,主要原因還是管件接入點設計不合理。

圖5 切除的斷裂換熱管

3 天然氣管道斷裂成因及對策

天然氣管道在施工和運行過程中,不可避免地會存在或出現各種各樣的缺陷,材料組織性能劣化、外力損壞、安裝設計不合理等因素均可能對結構使用性能構成不良影響。特別是隨著管道運行時間的增長,各種損傷因素累積將導致破壞概率上升,對天然氣管道斷裂的控制、預防、應對,對燃機電廠的安全性和經濟性具有重大意義。

天然氣管道斷裂失效、發生塑性變形等情況,表明材料性能和外力作用不匹配,一般分為正常工況下失效和非正常工況下失效2種情況[3]。

非正常工況導致的斷裂失效一般由管道內介質超溫、超壓運行所致。檢查機組發現,并不存在超溫、超壓或壓力波動情況,可以排除這個因素。

正常工況下,管道所承受的載荷包括內部壓力、自重、支架反力以及因熱脹冷縮帶來的彎扭矩和軸向力等。FGH管道厚度設計值為1.54 mm,斷裂管斷口最薄處為0.90 mm,減薄嚴重,達41%左右。作為限制管道徑向位移的聯箱接入孔,在未焊死的情況下,如果裕度不足,極易因系統振動、熱脹冷縮等情況造成管道與孔壁尖角處長期反復碰磨,增大安全隱患。此外,減薄最嚴重的地方位于管道底部,可以判斷管道自重對減薄加劇也有一定影響。天然氣管道的斷裂是裂紋起裂和失穩擴展的綜合過程。管道斷裂時,管內氣體在壓力作用下外泄,并對斷口管壁做功,加上斷裂時釋放出的彈性應變能,共同構成了裂紋擴展的驅動力。管內能量無法及時釋放,就會在原始裂紋周邊形成新的斷裂表面,管壁塑性變形擴散發展,其斷裂擴展時間短而迅猛,破壞斷裂程度與管道壓力成正比關系[4]。

因而,要對天然氣管道斷裂進行預防控制,防止故障擴大,需要從以下幾個方面考慮。

(1)設計過程中,保證天然氣管道材質和壁厚滿足系統運行工況;保證固定支架、連接焊縫、特殊連接點等抗能的應力點的設計合理,防止碰磨;在設計過程中充分考慮機組運行方式和系統周邊環境情況,對管道系統進行優化。

(2)管道斷裂破壞加劇是因為管內存在薄弱點,并且在裂紋出現時能量無法及時釋放。對于埋設的管道可以使用回填土和管道約束等方法釋放能量,對于露天放置的FGH,可以在諸如本次斷裂位置的管道薄弱點、危險點,通過安裝復合材料柔性止裂帶等結構性止裂方法來增大管道的斷裂抗力和裂紋擴展阻力[5]。

(3)加強對天然氣管道危險點的關注和巡查,運行人員把控相關參數變化,及時響應報警,正確、及時判斷事件性質。檢修人員對設備老化情況投入更多關注,加入定期檢查制度。

(4)對于服役時間過長,管道壽命到期的設備進行材質升級或整體改造,優化換熱方案,提升運行安全性和設備效率。

4 結束語

隨著服役時間增長,天然氣管道在運行過程中存在一定的安全隱患,為保證機組安全生產,需要快速、果斷地排除故障,并對管道斷裂進行有效預防和控制。了解管道斷裂成因,做好管道斷裂事故預防和相關改進,是電廠從業人員需要重點關注的工作。

[1]廣東惠州天然氣發電有限公司.大型燃氣-蒸汽聯合循環發電設備與運行:機務分冊[M].北京:機械工業出版社,2013.

[2]張彥華,姚安仁,熊林玉.天然氣管道斷裂控制技術[J].電焊機,2009,39(5):32-34.

[3]楊鎮,陳小東,王國棟.工業蒸汽管道斷裂原因分析[J].寶鋼技術,2010(5):57-61.

[4]潘家華.油氣管道斷裂力學分析[M].北京:石油工業出版社,1989.

[5]PORTER C P,PATRICK A J.Using composite wrap crack arrestors saves money on pipeline onversion[J].Pipeline & gas journal,2002(10):65-67.

(本文責編:白銀雷)

2016-03-15;

2016-06-10

TK 478

B

1674-1951(2016)06-0038-03

賀杰(1988—),男(布依族),貴州興義人,工學碩士,從事燃氣-蒸汽輪機聯合循環機組燃機管理及優化方面的工作(E-mail:hj@lngphz.cn)。