脫氫尾氣增壓機對乙苯脫氫單元的影響

胡 剛

(海南實華嘉盛化工有限公司 ,海南 洋浦 578001)

脫氫尾氣增壓機對乙苯脫氫單元的影響

胡 剛

(海南實華嘉盛化工有限公司 ,海南 洋浦 578001)

介紹了增設脫氫尾氣增壓機前后乙苯脫氫單元裝置工藝流程的變化,簡述了苯乙烯裝置脫氫尾氣增壓機對苯乙烯脫氫單元的影響,對增設脫氫尾氣增壓機前后乙苯脫氫單元系統壓力、尾氣壓縮機出口壓力等數據進行了分析對比,提出了增設尾氣增壓機入口分液罐、更換脫氫尾氣增壓機機封、脫氫系統增加深冷器以及增壓機入口增設聯鎖閥等改造建議。同時分析了尾氣增壓機對乙苯脫氫系統能耗的影響,單位產品綜合能耗可增加3.99kg標油/t苯乙烯,進一步說明了改造的必要性。

乙苯脫氫; 尾氣壓縮機; 尾氣增壓機; 改造措施; 能耗

海南實華嘉盛化工有限公司8萬噸/年乙苯/苯乙烯裝置采用第三代干氣法制乙苯技術與乙苯負壓絕熱脫氫技術。乙苯脫氫裝置每小時產生約600kg/h的高含氫尾氣(氫氣體積分數87%-88%),全部供給脫氫單元蒸汽過熱爐作為燃料,不足部分由乙苯單元干氣提供。為了有效利用氫資源,海南煉化新建了VPSA裝置將煉廠干氣、乙苯裝置烴化尾氣以及脫氫尾氣中的氫氣進行提純,回收利用。由于脫氫尾氣壓力低,需用尾氣增壓機將脫氫尾氣增壓至0.6MPa后才能并入VPSA進料總管。增設尾氣增壓機回收了尾氣中高附加值的氫氣,達到了全廠氫氣平衡的目的,但另一方面也給苯乙烯裝置乙苯脫氫單元帶來了各方面的問題。本文將重點介紹增設尾氣增壓機給脫氫單元所帶來的影響以及改造建議。

1 乙苯脫氫系統流程變化簡介

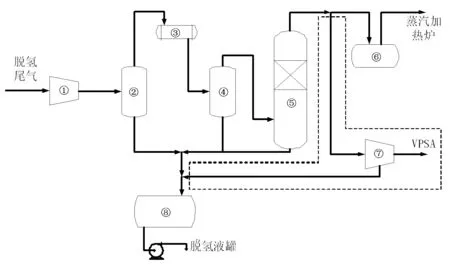

乙苯脫氫后產生的尾氣經過后卻器(E306)冷卻后進入尾氣壓縮機(K301)被加壓到160kPaA,再經過分液、冷卻后,進入尾氣吸收塔,將尾氣中攜帶的乙苯、苯乙烯等重組分吸收下來,吸收后的尾氣進入蒸汽過熱爐作為燃料氣。裝置增設尾氣增壓機是在原有流程基礎上,將吸收后的脫氫尾氣引至尾氣增壓機(K101)入口,經過增壓后送至VPSA裝置,原有的燃料氣流程保留,以防K101故障,導致脫氫尾氣壓縮機出口憋壓。

①尾氣壓縮機(K301)②尾氣壓縮機分液罐(D309)③尾氣后冷器(E310)④尾氣壓縮機排出罐(D310)⑤脫氫尾氣吸收塔(C302)⑥燃料氣分液罐(D311)⑦尾氣增壓機(K101)⑧油水分離罐(D305)

圖1 改造后脫氫尾氣流程示意圖

如圖1所示,虛線框內即為新增設尾氣增壓機的流程,脫氫尾氣正常情況下不再進入蒸汽加熱爐燃料氣系統作為燃料,而是通過尾氣增壓機增壓送到VPSA,作為制氫的原料。只有在尾氣增壓機停機的情況下,脫氫尾氣才進入蒸汽加熱爐作為燃料。尾氣增壓機自帶分液罐以及機體排凝均排至油水分離罐D305,出入口管線的凝液均排至苯乙烯地下排污罐D602。

2 尾氣增壓機對脫氫單元的影響

2.1 尾氣壓縮機出、入口壓力升高,影響乙苯脫氫的轉化率

圖2 尾氣壓縮機入口壓力對比圖

圖3 尾氣壓縮機出口壓力對比圖

通過圖2和圖3可以看出,在脫氫系統負荷不變的情況下,增設尾氣增壓機后尾氣壓縮機入口壓力平均上升了2~3 kPa,出口壓力上升幅度比入口更為明顯,最高壓力差甚至能達到15 kPa,對尾氣壓縮機的正常運行造成了不利影響。由于乙苯脫氫反應為增分子反應,尾氣壓縮機的入口壓力和出口壓力升高,脫氫系統的反應壓力必然隨之升高,脫氫系統的轉化率就會相應下降。

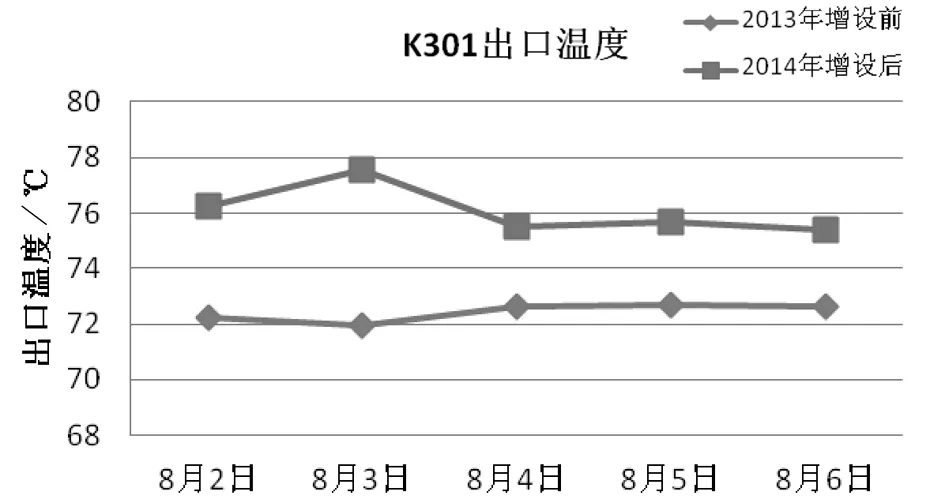

2.2 尾氣壓縮機出口溫度升高

如圖4所示,增設尾氣增壓機之后尾氣壓縮機出口溫度有明顯上升。由于尾氣壓縮機出口溫度上升,壓縮機入口噴淋水的用量也會增加,最高時能達到4200kg/h[2],裝置的能耗增加。同時,尾氣壓縮機出口溫度升高會導致尾氣中的苯乙烯聚合,造成管路的堵塞,不利于壓縮機的運行,聚合物集聚由水帶入到油水分離罐后甚至會影響脫氫液罐的聚合物含量,從而影響苯乙烯精餾單元的操作。

圖4 尾氣壓縮機出口溫度對比圖

2.3 脫氫尾氣增壓機檢修后入口壓力升高,能耗增加

裝置于2015年1月對脫氫尾氣增壓機進行了停機檢修,對比檢修前后脫氫尾氣增壓機入口壓力發現有明顯上升,如圖5所示。

圖5 檢修前后K101入口壓力對比圖

由圖5可以看出,脫氫尾氣增壓機入口壓力有10~15 kPa的上升,為避免脫氫尾氣壓縮機入口隨之上升,保證脫氫系統的轉化率,提高了汽輪機轉速,脫氫尾氣壓縮機蒸汽用量增加,為了控制尾氣壓縮機出口溫度,噴淋水用量也將隨之增加,裝置的能耗增加。蒸汽用量變化如圖6所示。

圖6 K101檢修前后K301蒸汽用量對比圖

2.4 脫氫系統聚合物升高

裝置增設尾氣增壓機后,脫氫尾氣壓縮機出口溫度、壓力都有不同程度的上升,導致尾氣壓縮機分液罐聚合物上升,D309至D305管線過濾器時常堵塞,E310管線堵塞。脫氫尾氣增壓機出入口不同程度帶液,出入口管線排液至苯乙烯地下污油罐,最終排入脫氫液罐回收。由圖1可知脫氫尾氣增壓機機體排凝以及分液罐排凝排至油水分離罐最終也送至脫氫液罐當中。對脫氫尾氣增壓機分液罐內凝液進行聚合物分析,聚合物為287×10-6,遠大于油水分離器中油相聚合物數值,因此脫氫液罐聚合物比增設尾氣增壓機之前升高。這將會影響苯乙烯精餾單元操作,增加阻聚劑的用量,增加苯乙烯裝置的運行成本。

2.5 尾氣增壓機跳停易引起尾氣壓縮機聯鎖停車

2015年5月13日,尾氣增壓機K101循環閥故障跳停,造成尾氣壓縮機K301出口憋壓,達到200kPaA,聯鎖停機,給苯乙烯裝置的安全生產帶來極大隱患。

3 原因分析及改進建議

3.1 尾氣增壓機出入口存在U型管

在增設尾氣增壓機時因考慮到現場人員操作方便,尾氣增壓機出入口各有2個U型彎,U型彎積液對氣體輸送非常不利,使得尾氣增壓機出入口阻力較大,且入口沒有分液罐,在正常操作條件下,U型彎處脫液頻繁,建議入口增設分液罐及管線改造消除U型彎。

3.2 尾氣增壓機檢修后轉子間隙大,效率降低

在對尾氣增壓機進行檢修后,尾氣壓縮機轉子間隙增大,有效功率降低,造成尾氣增壓機入口壓力上升,增加了尾氣壓縮機負荷,對脫氫系統產率以及物耗能耗造成不利影響。建議尾氣增壓機更換不同型號的機封,減小轉子間隙,以達到工藝使用要求。

3.3 增設乙苯脫氫系統深冷器

尾氣壓縮機入口壓力增加,會導致空冷器出口溫度上升,脫氫尾氣中攜帶苯乙烯等重組分的可能性增大,容易造成壓縮機等后系統內聚合堵塞,帶來聯鎖停車風險。因此,建議在脫氫系統后冷器后增設深冷器,降低脫氫尾氣中苯乙烯等重組分含量,減少尾氣流量,降低尾氣壓縮機負荷,以達到降低脫氫尾氣壓縮機能耗的目的。

3.4 增加尾氣增壓機聯鎖系統

建議在尾氣增壓機入口增加聯鎖閥門,在增壓機K101緊急停機時,迅速打開聯鎖閥,將尾氣壓縮機K301出口尾氣排放至火炬系統,以避免K101跳停影響乙苯脫氫系統的正常操作。

4 能耗分析

如表1所示,通過對增設尾氣增壓機前后乙苯脫氫單元蒸汽以及脫鹽水用量對比分析,可以看出在增設尾氣增壓機后,乙苯脫氫單元蒸汽用量增加0.4t/h,脫鹽水用量增加1.2t/h,根據蒸汽和脫鹽水的折標系數以9.5t/h苯乙烯產量來計算,可以得出單位產品綜合能耗增加了3.99 kg標油/t苯乙烯。

表1 增設尾氣增壓機前后蒸汽、脫鹽水用量對比

5 結論

裝置增加尾氣增壓機可為下游裝置增加氫氣約2000Nm3/h,提高了脫氫尾氣的附加值,更有助于海南煉化的氫氣平衡。但是尾氣增壓機為乙苯脫氫系統帶來了諸多不利因素,不僅使得脫氫液中聚合物增加,增加了阻聚劑的消耗量,提高了苯乙烯的生產成本,而且使裝置能耗上升,增大了節能壓力。更為關鍵的是,尾氣增壓機給脫氫系統帶來的聯鎖停車風險,將直接影響裝置的安全生產。因此,必須采取有效措施,消除尾氣增壓機帶來的不利因素,保障裝置的正常運行。

[1] 敬德斌. 脫氫尾氣增壓機能耗與效益分析[J].山東化工,2014, 43(5):119-121.

[2] 王春曉. 脫氫尾氣壓縮機存在的問題分析及改造[J]. 廣州化工, 2013, 41(3):112-113.

(本文文獻格式:胡 剛.脫氫尾氣增壓機對乙苯脫氫單元的影響[J].山東化工,2016,45(08):73-74,78.)

2016-03-08

胡 剛(1982—),湖南岳陽人,從事苯乙烯裝置技術操作及管理。

TQ241.1

B

1008-021X(2016)08-0073-02