粗酚連續精制分離項目技改淺談

趙 斌

(山西省化工設計院,山西 太原 030024)

粗酚連續精制分離項目技改淺談

趙 斌

(山西省化工設計院,山西 太原 030024)

市場上已有粗酚精制項目產品純度多為90%-95%的產品,其成品質量已經無法滿足市場上要求純度為99%以上的質量需求,為保證粗酚精制項目產品能在市場中有較好的經濟效益,將已有連續精制的產品進行獨立間歇精制,得到高純度苯酚、鄰甲酚及間對甲酚。

粗酚;精制;高純度

新型煤化工項目中通過對煤氣化廢水中的酚類萃取回收,得到低濃度的粗酚,再通過粗酚精制連續化生產工藝得到較高純度的酚類產品,但是粗酚精制連續化生產工藝并不能得到高純度的苯酚、鄰甲酚及間對甲酚。因此為保證產品的市場競爭力,必須對現有的粗酚精制連續化生產工藝進行技改,以得到有市場競爭力的產品。

預計在2016年底,我國苯酚需求量約為265.2萬噸,國內苯酚產能與需求基本持平;鄰甲酚需求量達到15000噸左右,國內鄰甲酚消耗仍然以進口為主;間對甲酚需求量在12萬噸左右,就國內而言,間對甲酚市場將較長時間內處于供小于求的階段。

市場上已有粗酚精制項目純度為90-95%的產品,其成品質量已經無法滿足市場上要求純度為99%以上的質量需求,為保證粗酚精制項目產品能在市場中有較好的經濟效益。通過在粗酚精制項目后增設苯酚、鄰甲酚、間對甲酚三套獨立間歇精制塔進行二次精餾,精餾后苯酚產品純度不低于99.5%;鄰甲酚提純后得到優等品(產品純度99.5%)以及部分一等品(產品純度96.0%)兩種規格產品,間對甲酚產品純度不低于99.0%。

1 工藝概述、對比、控制及流程

1.1 工藝概述

本文所用的粗酚是指已經經過精制后純度達到95%粗酚精制產品,利用苯酚、鄰甲酚、間對甲酚及其他雜質沸點的不同,將95%的粗酚精制產品加熱至沸騰,將汽化蒸汽部分冷凝,得到的凝液中輕組分酚的濃度就會提高,經過多次進行部分汽化或部分冷凝,最終可以在汽相中得到高純度的苯酚、鄰甲酚、間對甲酚,從而達到提純分離精制的目的。以苯酚精制系統為例:

苯酚精制塔為一由八段高效填料組成的填料塔,此塔的目的是進一步精制由連續精餾塔采出的苯酚,使其達到要求的產品純度。塔頂的操作壓力為10.0 kPa。此單元為間歇操作單元,粗酚來自原儲罐和間歇單元各精制單體,粗酚輸送到苯酚緩沖罐或直接輸送到苯酚精制塔再沸器,苯酚塔釜能一次性投入約68 m3左右的苯酚料液,經再沸器中壓蒸汽加熱后,苯酚汽化去塔頂,經冷凝器冷卻至50℃后進入苯酚精制塔回流罐,當從塔頂回流線取樣口取樣分析后,如果產品不合格則全部由塔頂回流泵打回塔頂進一步精餾或采出至前過渡餾分儲罐,進入過渡餾分罐后的料液,經檢測分析,如料液中苯酚含量較高,則通過苯酚過渡餾分泵將其打入苯酚緩沖罐,進一步苯酚精制。苯酚精制塔再沸器(加熱后剩余殘液若鄰甲酚或間對甲酚含量較高則送入鄰甲酚精制單元進一步分離精制,若成分較為復雜則送入去粗酚連續精制工段提純。塔頂采出至產品苯酚精制塔回流罐的苯酚,合格產品經苯酚精制塔回流泵打入苯酚精制產品緩沖罐,然后分別再通過苯酚產品泵送出界外成品罐區。

鄰甲酚、間對甲酚精制系統壓力與苯酚精制系統相同,不同之處在于鄰甲酚、間對甲酚精制塔由六段高效填料組成的填料塔及三者的操作溫度不同。

粗酚精制系統再沸器采用的加熱介質為中壓蒸汽。

由于三個精制塔均為間歇操作,所以三個精制塔分別設置獨立的真空系統。三個系統的操作為減壓操作,且均為10.0 kPa的真空度。為了保持塔頂真空度,以塔頂壓力與真空管線上的調節閥構成壓力控制回路。本系統采用液環式真空泵,三個間歇精餾單元采用獨立真空系統,各有一臺真空泵和兩個真空緩沖罐,另有一臺備用真空泵,與各三個間歇真空系統并聯。

1.2 工藝對比

精餾分為常壓精餾、加壓精餾和減壓精餾,各種精餾方式適用于不同物系的分離,對于酚類的分離精制而言,減壓(低于大氣壓)精餾對其比較適用。

在減壓下,純物質的沸點較正常壓力下要低,使混合物的泡點下降,進而也增大了混合酚中各種酚的相對揮發度,所以采用減壓精餾能達到降低精餾操作溫度、節約能源的目的,同時也能夠提高精餾的分離能力。

由于減壓精餾降低了操作溫度,可以減少酚類物質在高溫下分解和聚合,有利于提高產品的收率。

因酚類物質具有一定的毒性,采用減壓精餾也可以防止毒物的泄漏,減少對環境的污染,對保護操作人員的健康具有一定的意義。

但采用減壓精餾由于是在真空情況下操作,對設備的密封性能要求嚴格,酚類又屬于丙B類爆炸物品,所以必須加強設備和操作管理,杜絕泄漏,防止事故發生。

建議采用-0.09Mpa減壓精餾,降低物料加熱溫度,節約能耗,最大限度減少物料的分解和聚合,有利于提高產品的收率和精制分離后雜質的后續處理。

1.3 工藝控制

為了保持塔頂真空度,以塔頂壓力與真空管線上的調節閥構成壓力控制回路進行調節。塔的操作控制主要通過采用控制塔頂回流量、塔頂采出量與塔釜的中壓蒸汽進氣量構成串級回路來控制,以實現塔的穩定操作與控制。塔釜采用加熱管束形式為塔釜物料提供熱動力,塔釜內的設有溫度報警。塔頂回流罐的液位通過其液位控制來調節。

工藝采用DCS控制,自動化程度高,可改善工人的工作環境,提高崗位安全性,有利于提高產品質量。

采用連續精餾+間歇分離的工藝可降低能耗,節約成本,提高經濟效益。

1.4 工藝流程圖

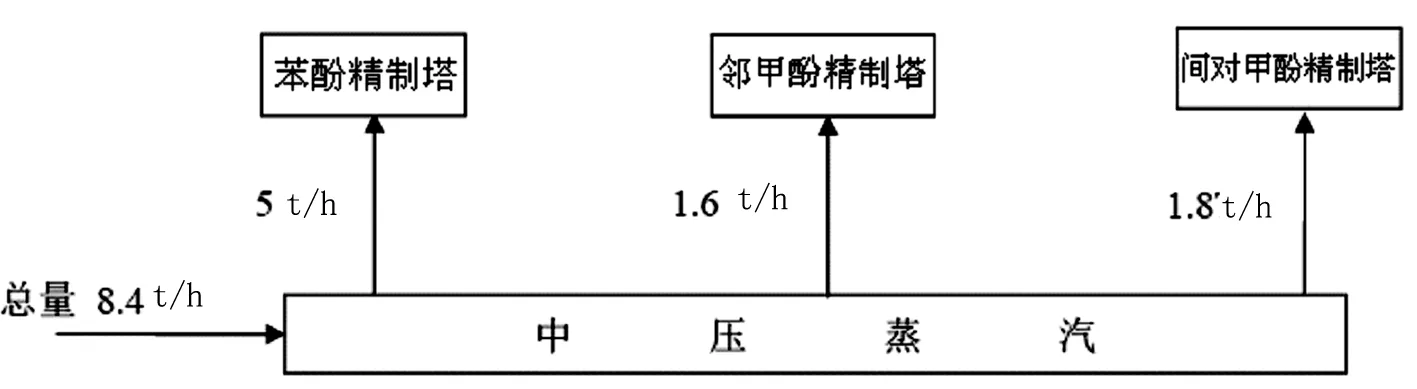

工藝流程圖見圖1。

圖1 粗酚連續精制分離項目技改流程示意圖

2 技改后工藝物料平衡與消耗定額

2.1 物料平衡

技改后三套獨立間歇精制塔年處理原料量為苯酚6484噸、鄰甲酚1962噸、間對甲酚4665噸;產出高純度苯酚6352噸、鄰甲酚1894噸、間對甲酚4532噸,雜酚333噸,無廢水與廢氣排放。

2.2 熱量平衡

精制塔的塔底設再沸器,再沸器通過蒸汽對塔釜物料進行加熱,汽化的物料在塔頂通過冷凝器進行液化,冷卻介質是循環冷卻水,本項目所有工藝管線及工藝罐都需要蒸汽伴熱,熱量平衡詳見熱量平衡圖2。

圖2 蒸汽平衡圖

2.3 水平衡

項目主要用水為循環水, 循環水的平衡圖詳見圖3:

圖3 循環水平衡圖

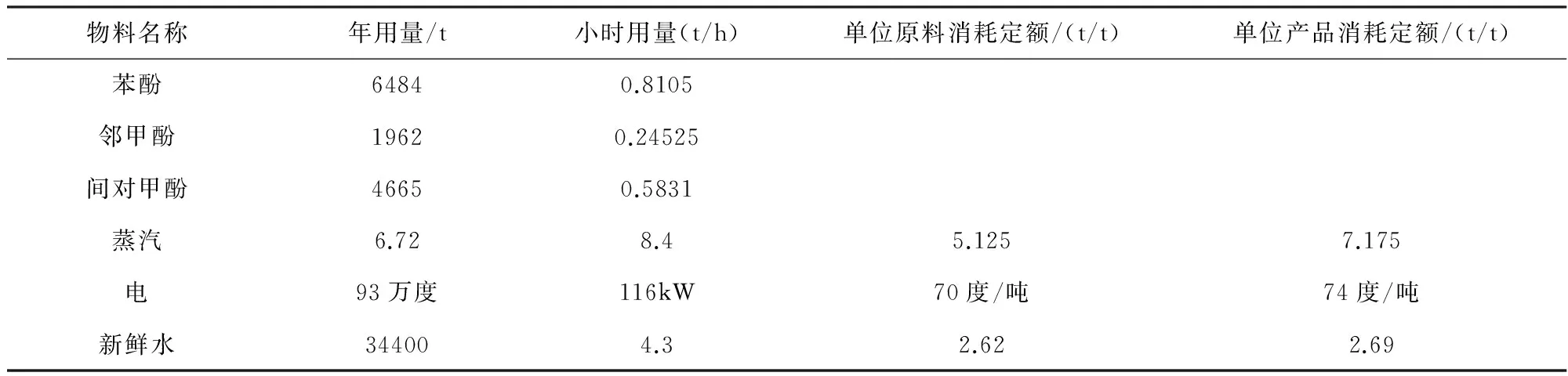

2.4 消耗定額

根據上述物料平衡計算得知粗酚精制分離項目技改消耗定額如下列表1所示。

表1 粗酚連續精制分離項目技改消耗定額表

3 結論

從粗酚精制市場近五年的價格行情看,原料粗酚的價格一直比較低廉,約在每噸2~3千元間,而粗酚精制所得的產品低純度苯酚、鄰甲酚、間對甲酚、二甲酚的近幾年平均價格在每噸0.6~1.0萬元間。而近幾年高純度苯酚產品平均價格為1~1.1萬元/噸,,鄰甲酚產品價格平均為1.2~1.6萬元/噸,間對甲酚產品價格平均為1.5~1.8元/噸。僅單純從原料和產品價格差異來分析,本項目技改后預期有較好的經濟效益。

技改后產品技術含量高、市場容量大,建設符合國家產業政策,且具有較為廣闊的市場,較高的市場價格,有進入國際市場的前景。

綜合以上研究結論,項目技改技術先進、成熟、可靠,產品市場前景好,抗風險能力較強;從技術上、經濟上、市場上等各方面分析項目都是可行的。

(本文文獻格式:趙 斌 .粗酚連續精制分離項目技改淺談[J].山東化工,2016,45(12):-.)

2016-04-21

趙 斌(1986—),2011年畢業于中北大學,主要從事化工設計、化工咨詢工作。

TQ028.1+3

A

1008-021X(2016)12-0096-02