氮化硅加入量對碳化硅-氮化硅-莫來石復相材料氧化層的影響

張 雍,郝 岑,劉曙光

(山東理工大學材料科學與工程學院,山東 淄博 255000)

氮化硅加入量對碳化硅-氮化硅-莫來石復相材料氧化層的影響

張 雍,郝 岑,劉曙光

(山東理工大學材料科學與工程學院,山東 淄博 255000)

以莫來石、紅柱石、氮化硅、碳化硅為主要原料,在空氣氣氛下燒成制備碳化硅-氮化硅-莫來石復相材料,并采用XRD、SEM樣品進行了表征。結果表明:碳化硅化硅-氮化硅-莫來石復合材料在燒結過程中會在試樣表面形成氧化層,分為氧化膜和致密層。氧化膜的主要成分為SiO2,其主要是碳化硅和氮化硅的氧化產物,隨著試樣中氮化硅含量的增加,試樣表面形成的SiO2逐漸增多;試樣截面出現致密層,隨著試樣中氮化硅含量的增加,試樣的致密層厚度逐漸減小。

氮化硅;碳化硅;氧化層

氮化硅和碳化硅都是十分優質的高溫硬質材料,氮化硅和碳化硅均為重要的耐高溫硬質材料,把氮化硅和碳化硅作為增強相制備莫來石基復合材料,能顯著改善莫來石基復合材料的綜合性能[1-2]。但是,它們熔點很高,很難將它們燒結在一起,通常需要很高的溫度,甚至需要進行熱壓燒結[3]。工業生產中比較常用的結合方式為硅酸鹽結合。氮化硅和碳化硅都屬于非氧化物,高溫下很容易被氧化,在氧化條件下,它們氧化生成的SiO2會在氧化位置形成一層保護膜,在保護它們內部進一步氧化的同時,也能與周圍環境中的結合相結合在一起,從而達到燒結的目的。由于在燒結溫度范圍內,氮化硅會先于碳化硅氧化[4],本工作研究了氮化硅加入量的變化對試樣表面氧化膜及內部致密層形成的影響。

1 試驗

所選用的試驗原料為:氮化硅粉(≤0.074 mm,ω (Si3N4)≥92%),碳化硅粉(≤0.074 mm,ω(SiC)≥97%),莫來石顆粒(3~1 mm,ω(Al2O3)≥61%,ω(SiO2)≥34%),紅柱石顆粒(3~1 mm,1~0mm,ω(Al2O3)≥59%,ω(SiO2)≥37%),二氧化硅微粉(d50=5.86μm,ω(SiO2)=96%)。結合劑為聚乙烯醇溶液。

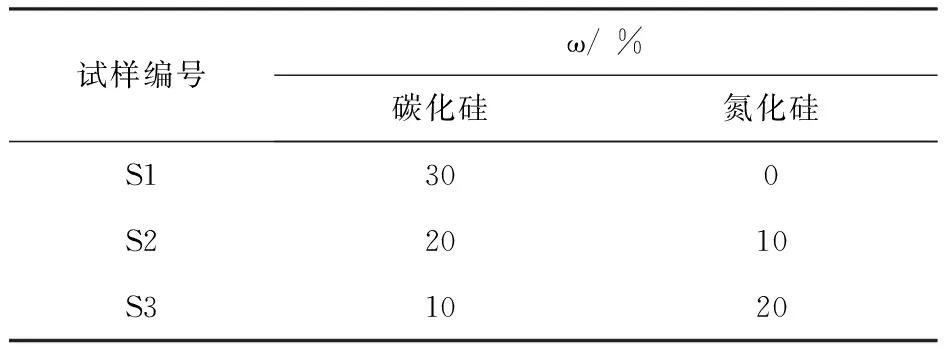

表1 碳化硅與氮化硅的配比

按照骨料、中間顆粒、細粉質量比為40∶23∶37的固定比例進行配料,其中,碳化硅和氮化硅的總量占30%(ω),將按試樣照配比混練好的泥料在300 t自動壓磚機上壓制成型,在氧化氣氛下于1450 ℃燒成,隨爐冷卻。用XRD鑒定其表面氧化膜的物相組成及致密層與試樣內部的物相變化,并用SEM觀察氧化膜的形貌。

2 結果與討論

2.1 試樣表面物相分析

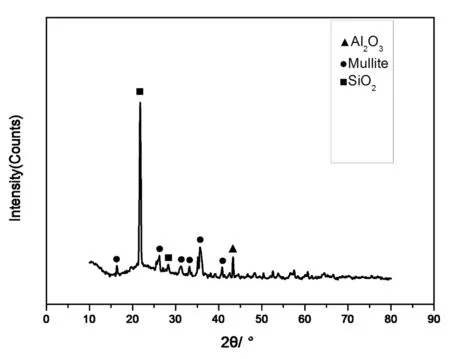

圖1 表面物質的XRD圖譜

試樣經1450 ℃燒成后,用肉眼觀察發現試樣表面的出現了一種黃褐色的物質,試樣S1到S3黃褐色物質逐漸增多,表面的顏色由青灰色向黃褐色過渡。為了進一步確認該物質的物相組成,將黃褐色物質進行XRD分析,測試結果如圖1所示,由測試結果可知,其主要物相組成是SiO2、莫來石和Al2O3。氮化硅和碳化硅在高溫下都容易被氧化,其氧化反應式如公式(1)(2)所示,表面出現的SiO2應該主要來源于碳化硅與氮化硅的氧化。反應(1)或(2)發生后,氧氣逐漸消耗,而產物覆蓋在試樣表面后,阻礙了氧氣的擴散,使越向內深入,氧分壓降低,從而使內部的氮化硅發生反應(3),而生成的SiO為氣態,會擴散到試樣表面[5],和氧氣發生反應(4),使氧化產物增多。

2.2 試樣表面顯微結構

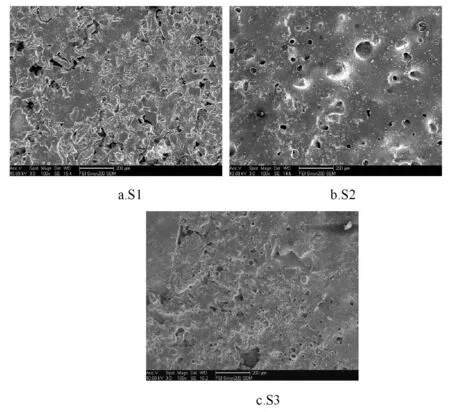

圖2 試樣表面的顯微結構照片

試樣表面的掃描電鏡照片如圖2所示,由圖可知,試樣S1~S3的表面都有玻璃相形成,試樣S1到S3,玻璃相依次增多。試樣S1的玻璃相填充在試樣表面的顆粒縫隙當中,顆粒邊緣雖然已經圓弧化,但顆粒邊緣仍清晰可見,而試樣S2和S3已經不能清晰地看出試樣表面的顆粒邊緣。試樣表面有許多氣孔,試樣S1到S3,氣孔孔徑逐漸減小。由公式(1)(2)(3)可知,碳化硅和氮化硅在氧化過程中都有氣體生成,這些氣孔是氣體進出的通道。

2.3 試樣致密層和內部物相分析

圖3 試樣的截面照片

試樣截面照片如圖3所示。從圖中可以明顯看出,試樣截面的外側致密層(A)顏色較淺,內部區域(B)顏色較深,三個試樣致密層的厚度是逐漸減小的。對試樣A、B兩個區域分別取樣進行物相分析,XRD圖譜見圖4。試樣致密層SiO2的衍射峰強度高于試樣內部區域,SiC和Si3N4的衍射峰強度低于試樣內部區域。結果說明致密層是復相材料中的Si3N4和SiC氧化生成SiO2而形成的。

圖4 試樣致密層(A)和內部區域(B)的XRD圖譜

3 結論

(1)碳化硅-氮化硅-莫來石復合材料在燒結過程中會在試樣表面形成一層氧化膜,其主要成分為SiO2,主要是碳化硅和氮化硅的氧化產物。

(2)隨著試樣中氮化硅含量的增加,試樣表面形成的氧SiO2逐漸增多,試樣的致密層厚度逐漸減小。

[1]Klemm H. Silicon nitride for high-temperature applications[J].Journal of the American Ceramic Society, 2010, 93(6):1501-1522.

[2]陳 凱. 免燒成碳化硅-碳化硅復相耐火材料的制備與性能研究[D].北京:中國地質大學, 2014.

[3]苗鴻雁,羅宏杰.新型陶瓷材料制備技術[M].西安: 陜西科學技術出版社, 2003.

[4]吳宏鵬, 洪彥若, 孫家林. 逆反應燒結制備碳化硅/氮化硅復合材料的工藝[J]. 硅酸鹽學報, 2005, 33(1): 1-6.

[5]王林俊, 孫加林, 洪彥若. MgO/Si3N4復合材料表面致密層的形成機理[J]. 北京科技大學學報, 2004, 26(4): 400-403.

(本文文獻格式:張 雍,郝 岑,劉曙光.氮化硅加入量對碳化硅-氮化硅-莫來石復相材料氧化層的影響[J].山東化工,2016,45(04):20-22,24.)

Effect of Addition of Silicon Nitride on the Oxide Layer of Silicon Nitride Silicon Mullite Composites

Zhang Yong, Hao Cen, Liu Shuguang

(College of Materials Science and Engineering, Shandong University of Technology, Zibo 255000, China)

The silicon nitride silicon mullite composites was prepared by using mullite, andalusite, silicon nitride and silicon carbide as the main raw material, sintered under the air atmosphere. The prepared samples were characterized by XRD and SEM. The results show that the silicon nitride silicon mullite composites will form a layer of oxide film on the surface of the specimen in the sintering process, the main component of the oxidation film is SiO2, which is mainly the oxidation product of silicon carbide and silicon nitride, with the increase of the content of silicon nitride in the samples, the SiO2increased; The section of samples appear dense layer, with the increase of silicon nitride content in the samples, the thickness of the dense layer decreases gradually.

silicon nitride; silicon carbide; oxide layer

2016-01-11

張 雍(1991—),山東淄博人,碩士研究生,主要從事耐火材料研究。

TB332

A

1008-021X(2016)04-0020-03